Изобретение относится к электротермии, а именно к шахтным электропечам „сопротивления периодического действия для термообработки деталей в контролируемой атмосфере, в том числе, к шахтным муфельным электропечам для следующих видов химико- термической обработки: цементации, нитроцементации, азотирования.

Цель изобретения - увеличение производительности печи путем полного использования потоков циркулирующей атмосферы в объеме муфеля,

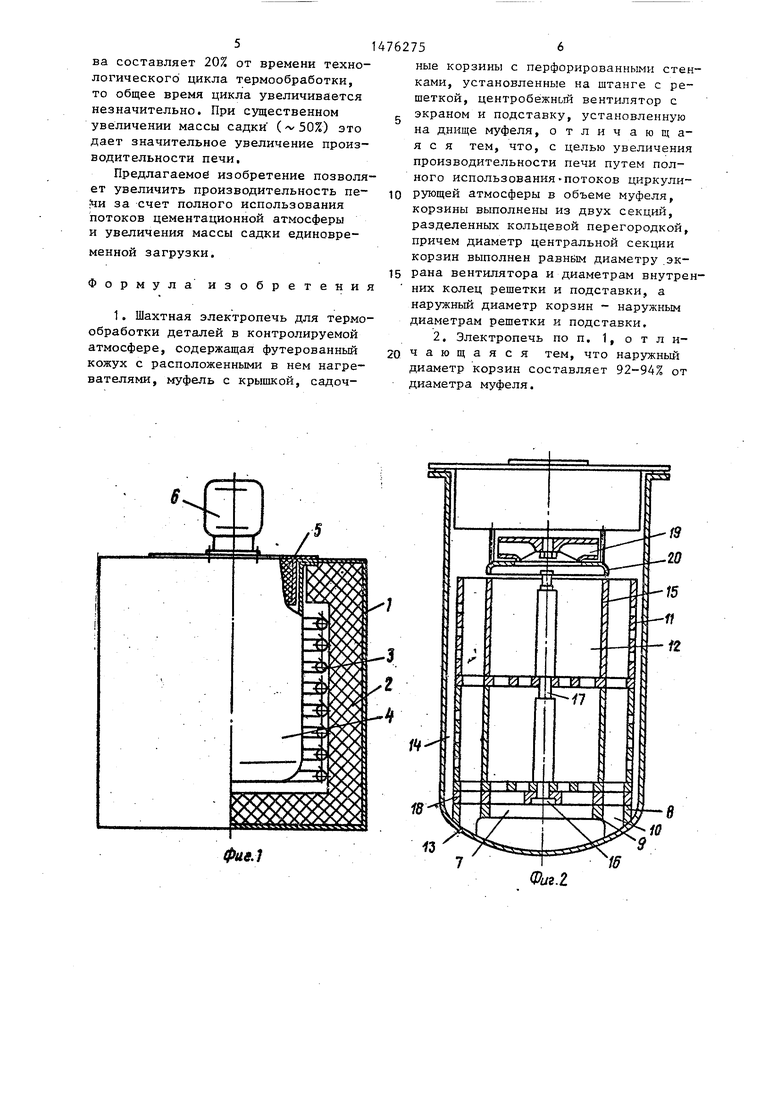

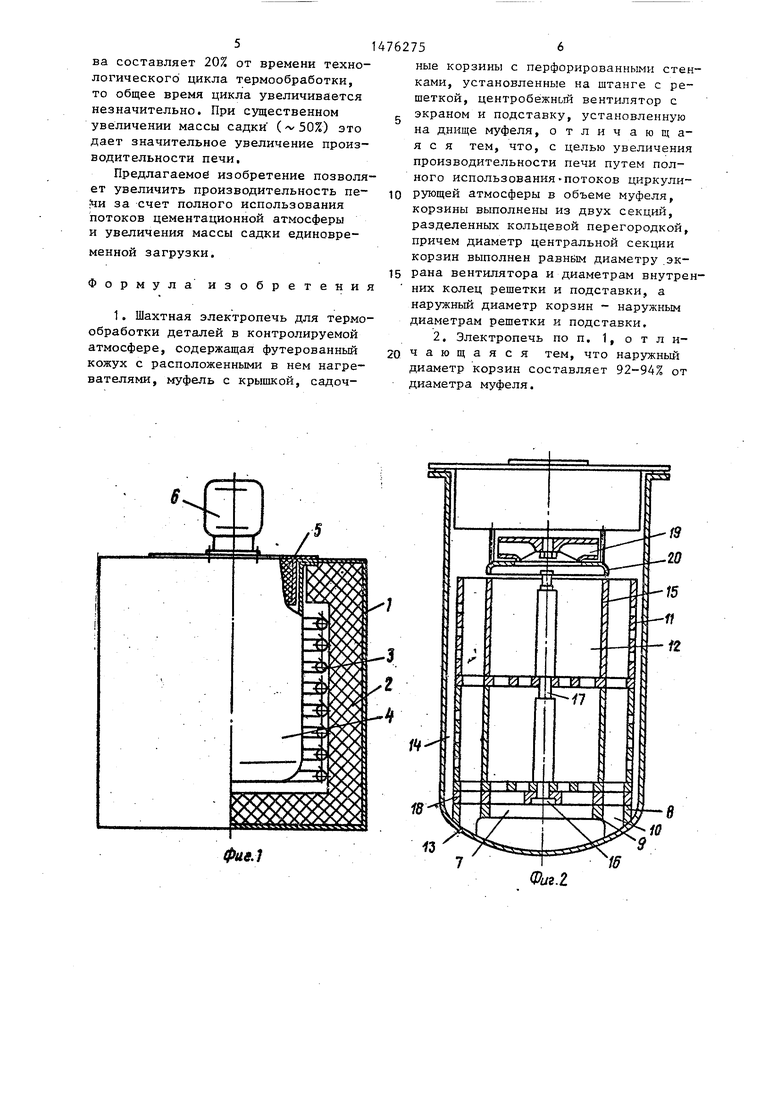

На фиг. 1 изображена шахтная электропечь для термообработки дета- лей в контролируемой атмосфере; на фиг. 2 - муфель с крышкой, разрез;

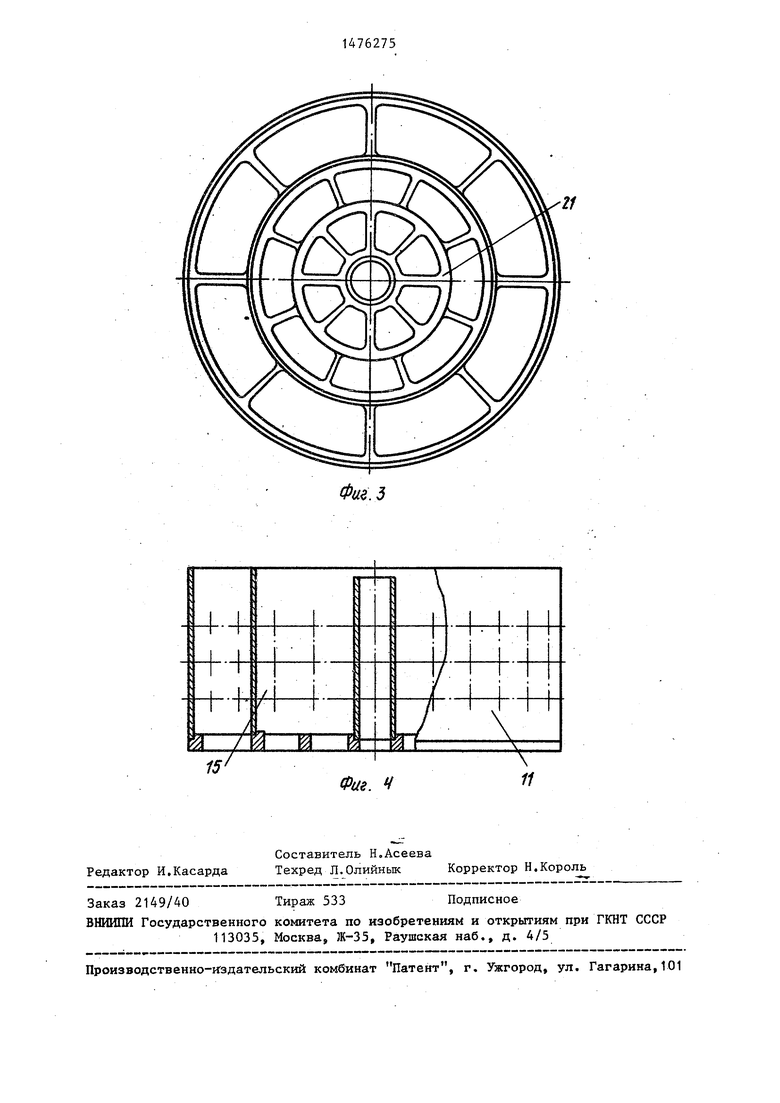

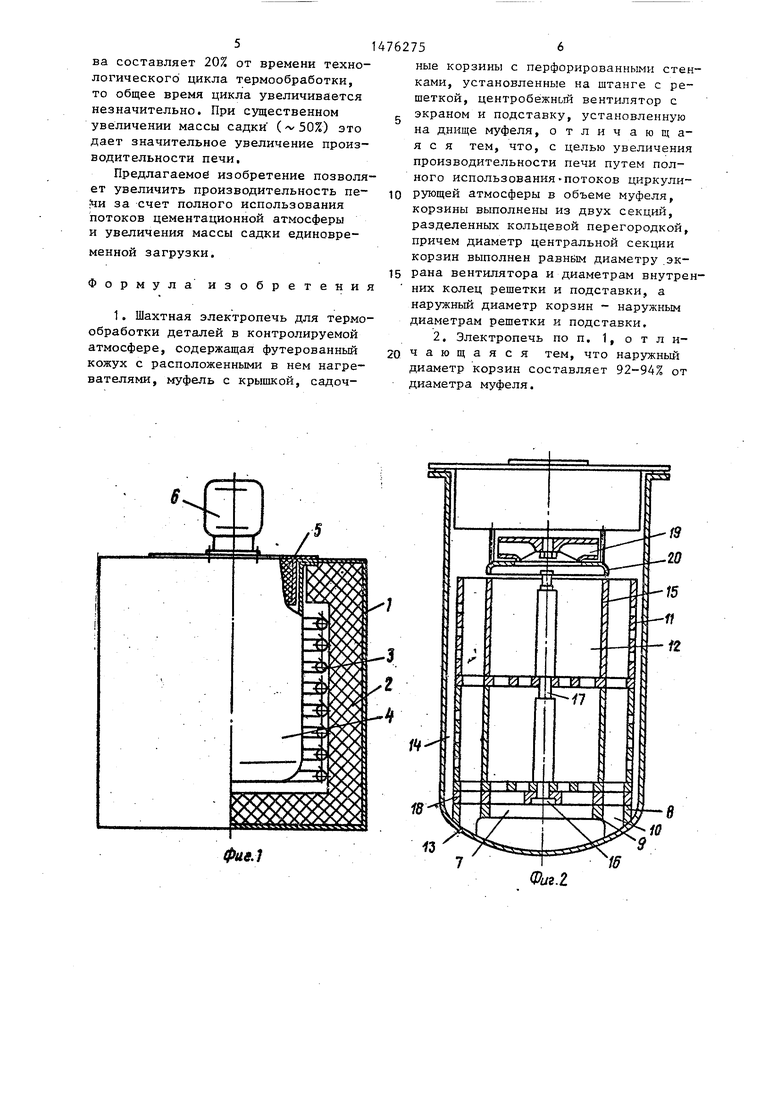

на фиг. 3 - садочная корзина, вид сверху; на фиг. 4 - то же, разрез.

Шахтная электропечь для термообработки деталей в контролируемой атмосфере состоит из футерованного кожуха 1 с закрепленными на футеровке 2 нагревателями 3. По центру шахты печи смонтирован муфель 4 с крышкой 5. На последней расположен привод 6 центробежного вентилятора. На днище муфеля 4 расположена литая подставка 7, состоящая из внешнего 8 и внутреннего 9 колец, соединенных радиальными ребрами 10. Внешнее кольцо 8 подставки 7 имеет диаметр, равный диаметру наружной перфорированной

3

стенки 11 корзин 12, установленных на подставке.

Подставка 7 опирается своим торцом 13 на днище муфеля 4 и перекрывет кольцевой эксплуатационный зазор

14между стенками муфеля 4 и наружнми перфорированными стенками 11 садочных корзин 12, предотвращая прохождение цементационной атмосферы между ними вне садочных корзин. Диаметр внутреннего кольца 9 равен диаметру кольцевых перегородок 15 корз 12. Внутреннее кольцо 9 не доходит до днища муфеля, образуя кольцевой канал для прохождения циркулирующей атмосферы.

Садочные корзины 12 предварительно собраны на опорную штангу 16, содержащую стержень 17 и решетку 18 соединенные сваркой. Решетка 18 по конфигурации и размерам соответствует подставке 7. Стержень Т 7 имеет проточку под захватное грузподъем- ное приспособление для транспортировки садочных корзин при загрузке и выгрузке.

Над садочными корзинами 12 под крышкой 5 на валу привода 6 установлено рабочее колесо 19 центробежного вентилятора. Между рабочим колесом 19 и садочными корзинами 12 размещен экран 20 с отверстием в центр выполняющим роль всасывающего патрубка центробежного вентилятора. Наружный диаметр экрана 20 равен диметру кольцевых перегородок 15 корзин 12, Перфорированная стенка 11 и кольцевая перегородка 15 корзин 1 связаны между собой сваркой поддоном 21 .

Электропечь работает следующим образом.

Предварительно вне печи корзины 12 загружаются обрабатываемыми деталями, собираются на опорную штангу 16 и в сборе устанавливаются в муфель 4 печи на подставку 7. Муфель закрывается крышкой 5. Электропечь включают на нагрев. При достижении необходимой температуры (не ниже 700°С) включается привод 6 центробежного вентилятора. Подачей карбюризатора в печи создается цементационная атмосфера. Под воздействием центробежного вентилятора поток атмосферы движется вниз между стенкам муфеля 4 и кольцевой перегородкой

15корзин 12, омывая детали садки.

0

5

0

5

0

5

0

5

0

5

При этом часть потока проходит между стенками муфеля 4 и внешней перфорированной стенкой 11 корзин 12, перенося через отверстия стенки дополнительный тепловой поток от муфеля на обрабатываемые детали.

Дойдя до днища муфеля, поток атмосферы .огибает внутреннее кольцо 9 подставки 7 и под действием центробежного вентилятора поднимается внутри кольцевых перегородок 15 корзин 12, омывая размещенные здесь детали, замыкая цикл. При этом при повороте у внутреннего кольца 9 подставки 7 поток атмосферы подогревается от днища муфеля. За счет наличия в корзинах внешней кольцевой части и, таким образом, увеличения диаметра корзин, повышается использование потоков циркулирующей атмосферы.

Предлагаемая конструкция формирует встречно направленные потоки газа, замкнутые через центробежный- вентилятор с его зонами повышенного и пониженного давления. При этом зоны повышенного и пониженного давления разделены между собой экраном вентилятора, кольцевыми перегородками садочных корзин, а также внутренними кольцами решетки и подставки.

Увеличение диаметра корзин до 92-94% от диаметра муфеля позволяет увеличить массу садки на 50%. Дальнейшее увеличение диаметра корзин приводит к-снижению величины газового потока между муфелем и внешней стенкой корзин - снижает теплопередачу конвенцией, увеличивает время нагрева, а производительность печи практически не увеличивается.

Уменьшение диаметра ниже 92-94% приводит к снижению массы садки. Теплопередача от муфеля при этом увеличивается незначительно. Типовой процесс цементации деталей в шахтных муфельных электропечах периодического действия состоит из периода нагрева деталей до заданной температуры (900 С) - 2-3 ч и периода насыщения

поверхности деталей углеродом при постоянной температуре (выдержка) - 8-10 ч. Время выдержки для любой массы садки конкретного технологического процесса является постоянной величиной.

При увеличении массы садки время нагрева до заданной температуры увеличивается, но так как время нагре51

ва составляет 20% от времени технологического цикла термообработки, то общее время цикла увеличивается незначительно. При существенном увеличении массы садки (50%) это дает значительное увеличение производительности печи.

Предлагаемое изобретение позволяет увеличить производительность печи за счет полного использования потоков цементационной атмосферы и увеличения массы садки единовременной загрузки.

Формула изобретения

1. Шахтная электропечь для термообработки деталей в контролируемой атмосфере, содержащая футерованный кожух с расположенными в нем нагревателями, муфель с крышкой, садоч762756

ные корзины с перфорированными стенками, установленные на штанге с решеткой, центробежный вентилятор с г экраном и подставку, установленную на днище муфеля, отличающаяся тем, что, с целью увеличения производительности печи путем полного использования потоков циркули10 рующей атмосферы в объеме муфеля, корзины выполнены из двух секций, разделенных кольцевой перегородкой, причем диаметр центральной секции корзин выполнен равным диаметру эк15 рана вентилятора и диаметрам внутренних колец решетки и подставки, а наружный диаметр корзин - наружным диаметрам решетки и подставки.

2. Электропечь по п. 1, о т л и-

2очающаяся тем, что наружный

диаметр корзин составляет 92-94% от диаметра муфеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| Электропечь для термообработки деталей | 1986 |

|

SU1474419A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ В ЦИРКУЛИРУЮЩЕЙ ГАЗОВОЙ СРЕДЕ | 2005 |

|

RU2305141C1 |

| Колпаковая электропечь для отжига рулонов | 1980 |

|

SU933754A1 |

| Муфель шахтной печи | 1986 |

|

SU1441144A1 |

| Вакуумная электропечь для термической обработки | 1980 |

|

SU935692A1 |

| Шахтная электропечь для химико-термической обработки длинномерных полых изделий | 1981 |

|

SU970053A1 |

| Шахтная печь для химико-термической обработки | 1980 |

|

SU934163A1 |

| Устройство для химико-термической обработки металлических изделий | 1982 |

|

SU1122713A1 |

Изобретение относится к области электротермии, а именно к шахтным электропечам сопротивления периодического действия для термообработки деталей в контролируемой атмосфере. Целью изобретения является увеличение производительности печи путем полного использования потоков циркулирующей атмосферы в объеме муфеля. В данной печи роль специальной обечайки выполняет кольцевая перегородка, делящая корзины на секции - внешнюю кольцевую и центральную. Увеличение диаметра садочных корзин, дополнительно занимающих ранее остававшийся свободным объем, позволяет увеличить общую массу садки обрабатываемых деталей и эффективнее использовать потоки циркулирующей атмосферы. Предложенная конструкция корзин формирует внутри корзин встречно направленные потоки газа, замкнутые через центробежный вентилятор с его зонами повышенного и пониженного давления. 4 ил.

S

фие.1

В

Фм.З

15

Фм. Ч

| Технический проект,, на шахтную электропечь СШЩМ-6,6/9ИЗ, чертеж ДКЖИ 114.014, 1985. |

Авторы

Даты

1989-04-30—Публикация

1987-04-09—Подача