(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОФИЛЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ НАРУЖНЫХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2159920C1 |

| ПРОФИЛОГРАФ ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНОГО ПРОФИЛЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИИ | 1972 |

|

SU357448A1 |

| Устройство для измерения неперпендикулярности оси отверстия детали к плоскости | 1986 |

|

SU1388697A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАЗМЕРОВ ИЗДЕЛИЙ | 2002 |

|

RU2269090C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Контактный сферометр | 1990 |

|

SU1733912A1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Устройство для контроля соосности отверстий | 1986 |

|

SU1392334A1 |

| Устройство для контроля симметричности заточки инструментов | 1989 |

|

SU1696840A1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2003 |

|

RU2234674C1 |

I

Изобретение относится к измерительной технике, к измерению профиля деталей, в частности для измерения нештоскостности и непрямолинейности.

Известно устройство для измерения профиля деталей, содержащее нaпpaвляющyю. опоры, установленные на направляющей с возможностью перемещения вдоль нее и фиксации, и измерительный механизм, установленный на направляющей с возможностью перемещения вдоль нее 1.

Недостатком известного устройства является то, что оно не позволяет точно измерить отклонения формы контролируемой детали изза невозможности произвести измерение двух поверхностей детали с одной базь1.

Цель изобретения - повышение точности измерения.

Поставленная цель достигается тем, что устройство снабжено тремя сферическими выступами, один из которых расположен на одной опоре, два других - на другой и направлены навстречу первому, а их оси расположены в одной плоскости, двумя базовЫ- ми элементами, каждый из которых имеет с одной стороны паз с самоцентрирующимся узлом, предназначенным для базирований контролируемой детали, а с другой стороны имеет под сферические выступы конические гнезда, оси которых расположены в плоскости симметрии пазов.

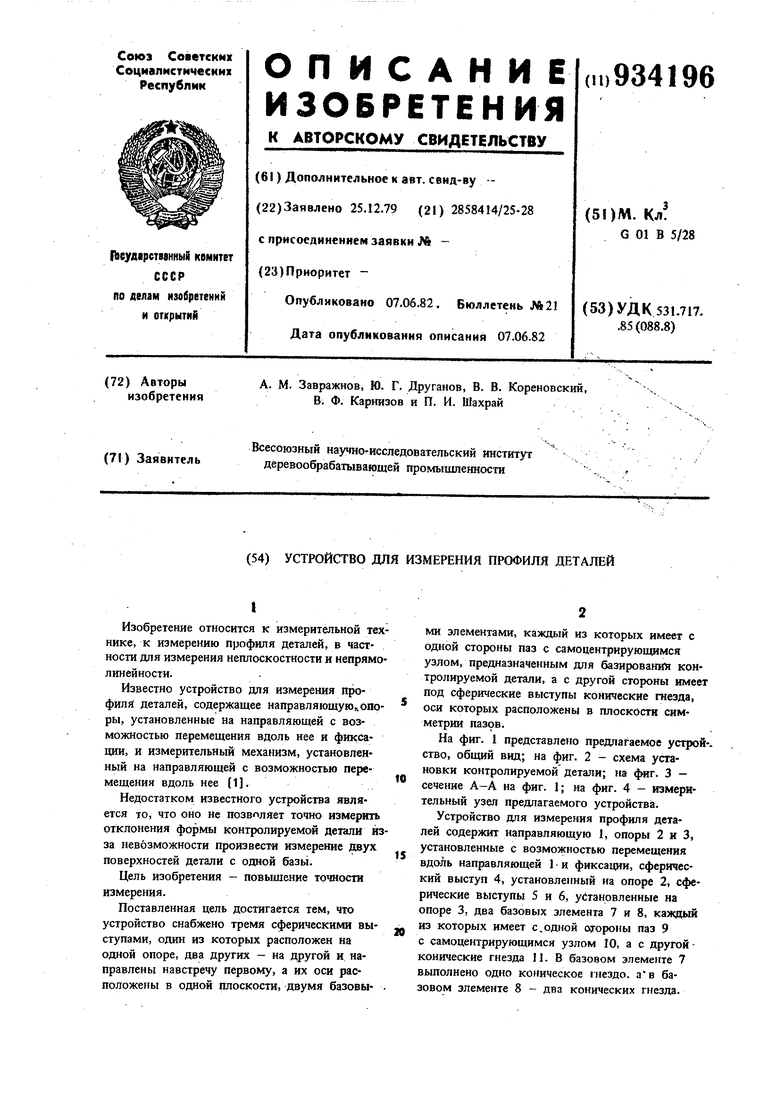

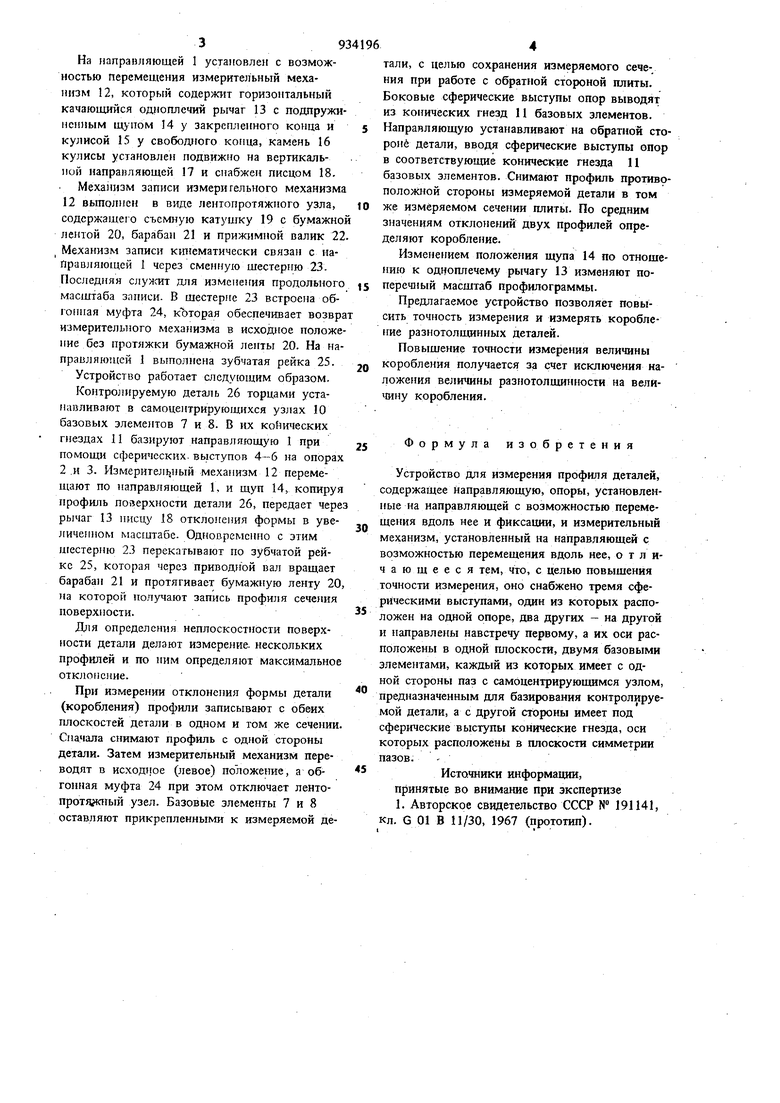

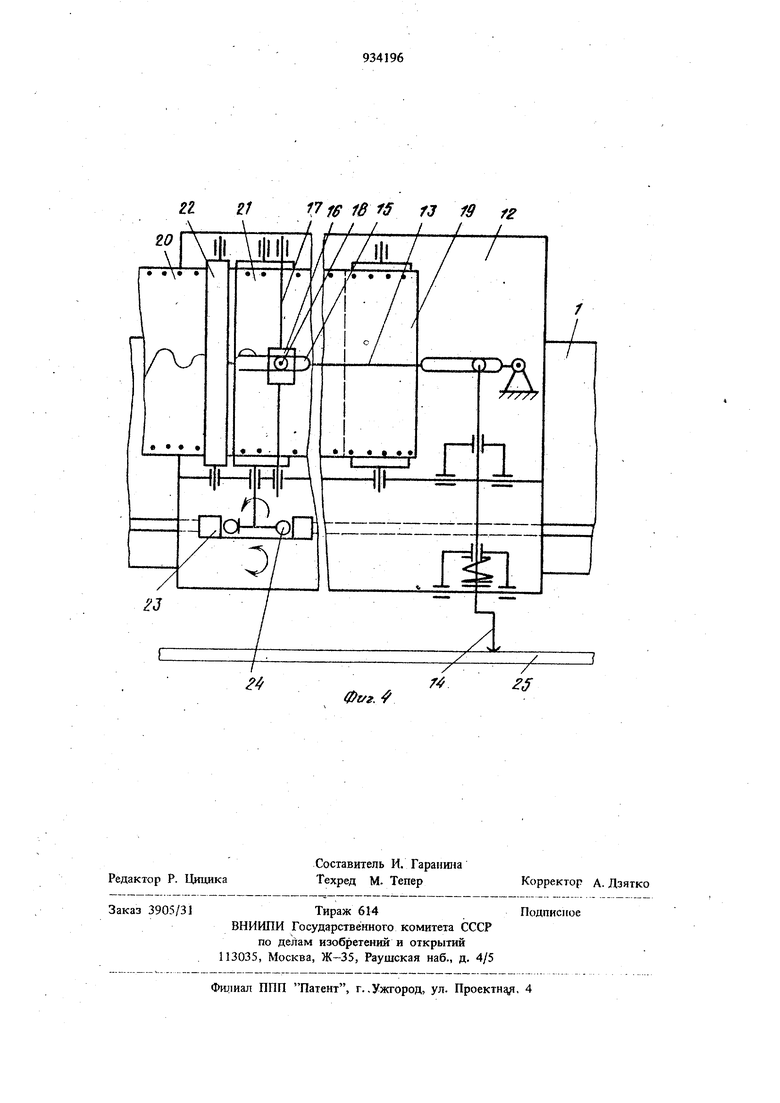

На фиг. 1 представлено предлагаемое устрой-. ство, общий вид; на фиг. 2 - схема установки контролируемой детали; на фиг. 3 -

to сечение А-А на фиг. 1; на фиг. 4 - измерительный узел предлагаемого устройства.

Устройство для измерения профиля деталей содержит направляющую 1, опоры 2 к 3, установленные с возможностью перемещения

15 вдоль направляющей 1 и фиксации, сферический выступ 4, установленный на опоре 2, сферические выступы 5 и 6, установленные на опоре 3, два базовых элемента 7 и 8, каждый из которых имеет с,одной отороны паз 9

20 с самоцентрирующимся узлом 10, а с другой конические гнезда 11. В базовом элементе 7 выполнено одно коническое гнездо, а в базовом элементе 8 - два конических гнезда.

393

На направляющей 1 установлен с возможностью перемещения измерительный механизм 12, который содержит горизонтальный качающийся одаоплечий рычаг 13 с подпружиненным щупом И у закрепленного конца и кулисой 15 у свободного конца, камень 16 кулисы установлен подвижно на вертикальной направляющей 17 и снабжен писцом 18.

MexaiiH3M записи измерительного механизма 12 выполнен в виде лентопротяжного узла, содержащего съемную катушку 19 с бумажной лентой 20, барабан 21 и прижимной валик 22. Механизм записи кш1ематически связан с направляющей 1 через сменг1ую щестерню 23. Последняя слулсит для изменения продольного масщтаба записи. В щестерне 23 встроена обгонная муфта 24, кЪторая обеспечивает возвра измерительного механизма в исходное положение без протяжки бумажной ленты 20. На направляющей 1 выполнена зубчатая рейка 25. Устройство работает следующим образом.

Контролируемую деталь 26 торцами устанавливают в самоцентрирующихся узлах 10 базовых элементов 7 и 8. В их комических гнездах 11 базируют направляющую 1 при помощи сферических, выступов 4-6 на опорах 2 .и 3. Измеритеднзный механизм 12 перемещают по направляющей 1. и щуп 14, копируя профиль поверхности детали 26, передает через рычаг 13 писцу 18 отклонения формы в увеличе нюм масштабе. Одновременно с этим щестерню 23 перекатывают по зубчатой рейке 25, которая через приводной вал вращает барабан 21 и протягивает бумажную ленту 20, на которой получают запись профиля сечения поверхности.

Для определения неплоскостности поверхности детали делают измерение, нескольких профилей и по ним определяют максимальное отклонение.

При измерении отклонения формы детали (коробления) профили записывают с обеих плоскостей детали в одном и том же сечении. Сначала снимают профиль с одной стороны детали. Затем измерительный механизм переводят в исходтюе (левое) положение, а обгонная муфта 24 при этом отключает леитопротдгкный узел. Базовые злемепты 7 и 8 оставляют прикрепленными к измеряемой детали, с целью сохранения измеряемого сечения при работе с обратной стороной плиты. Боковые сферические выступы опор выводят из конических гнезд И базовых элементов. Направляющую устанавливают на обратной стороне детали, вводя сферические выступы опор в соответствующие конические гнезда 11 базовых элементов. Снимают профиль противрположной сторюны измеряемой детали в том же измеряемом сечении плиты. По средним значениям отклонений двух профилей определяют коробление.

Изменением положения щупа 14 по отношению к одноплечему рычагу 13 изменяют поперечный масштаб профилограммы.

Предлагаемое устройство позволяет повысить точность измерения и измерять коробление разнотолщинных деталей.

Повышение точности измерения величины коробления получается за счет исключения на.пожения величины разнотолщинности на величину коробления.

Формула изобретения

Устройство для измерения профиля деталей, содержащее направляющую, опоры, установленные на направляющей с возможностью перемещения вдоль нее и фиксации, и измерительный механизм, установленный на направляющей с возможностью перемещения вдоль нее, отличающееся тем, что, с целью повышения точности измерения, оно снабжено тремя сферическими выступами, один из которых расположен на одной опоре, два других - на другой и направлены навстречу первому, а их оси расположены в одной плоскости, двумя базовыми элементами, каждый из которых имеет с одной стороны паз с самоцентрирующимся узлом, предназначенным для базирования контролируемой детали, а с другой стороны имеет под сферические выступы конические гнезда, оси которых расположены в плоскости симметрии пазов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 191141, кл. G 01 В П/30, 1967 (прототип).

L

/- гз

8

fpvg. f

3

0fff.J

19 f

/ /

/

/

Авторы

Даты

1982-06-07—Публикация

1979-12-25—Подача