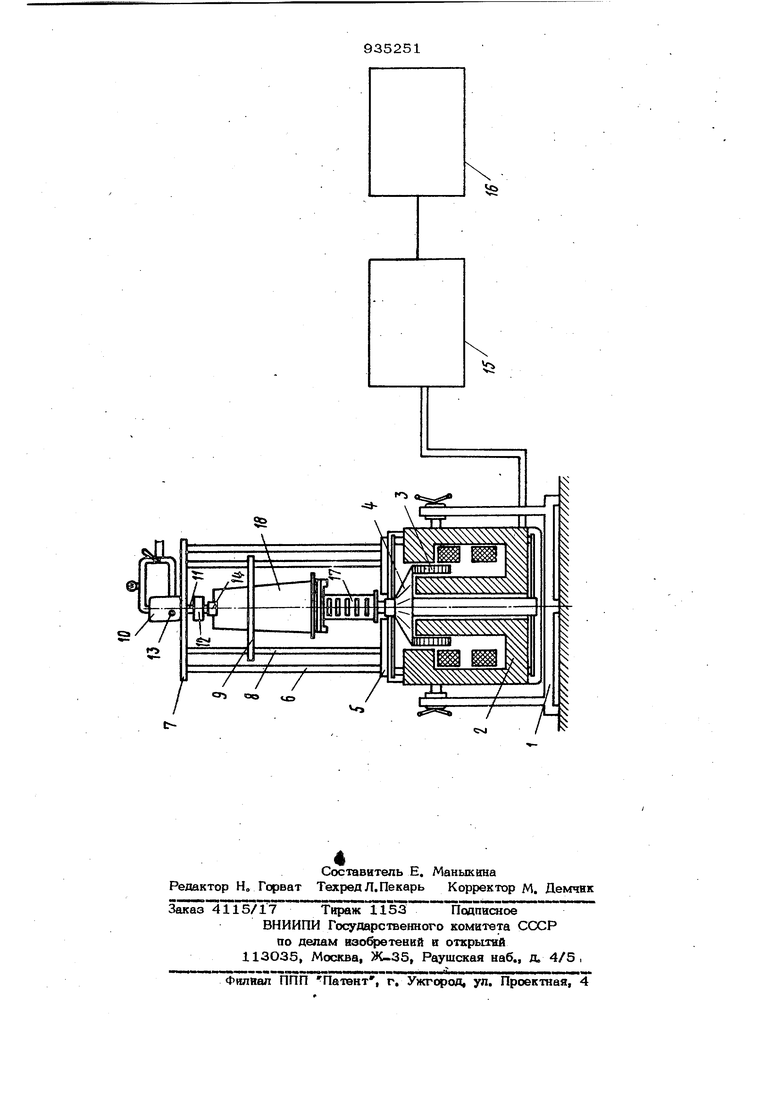

Изобретение относится к сборочному производству, конкретно к способам запрессовки деталей, преимущественно тон костенньк слолшого профиля. Известен способ запрессовки детапеЙ при котором к одной из деталей приклад вают постоянное статич;эское давление, в другой - возбуждают упругие высокочастотные колебания 1 . Способ осуществляется устройством для запрессовки деталей, содержащим смонтированные в корпусе с1товой ци линдр с ползуном, воздействующим на одну из деталей, и вибратор с плитой для установки другой детали. Указанный способ не обеспечивает качественной запрессовки тонкостенных деталей сложного профили из-за возникновения в процессе запрессовки перекосов н деформаций стенок деталей. Целью изобретения является повьпие- ние качества запрессовки тонкостенных деталей сложного профиля. Указанная цель достигается тем, что согласно способу, при котором к одной из деталей прикладывают постоянное статическое давление, в другой детали возбуждают резонансные упругие колебания, при этом частоту колебаний изменяют, в процессе запрессовки поддерживая резонанс. Такой способ может быть осуществлен устройством, содержащим ползун с приводом в виде пневмодемпфера и груза, закреплейного le ползуне, и соединенный с генератором и вариатором частоты вибра тор, несущий плиту для установки одной из деталей, а также подвижной ложемент, установленный на вертшсальных стойках, и поддерживающий вторую деталь, закрепленную посредством шарнирного захвата на ползуне. На чертеже показано устройство, общий вид. Устройство содержит смонтированный в корпусе 1 электродинамический вибратор 2. На подвижной катушке 3 вибратора закреплена плита 4 для установки одаой из собираемьк деталей. На столе 5 установлены вертикальные стойки 6 с поперечиной 7 и стойки 8, на которых подвижно смонтирован направляющий ложемент 9 для другой собираемой Детали. На поперечине 7 закреплен пневматический демпфер 1О, к ползуну 11 котсчэого прикреплен груз 12 для поддержания постоянного статического усилия на ползуне. Для перепуска воздуха в цилиндре демпфера выполнено отверстие 13 На конце ползуна смонтирован шарнирны захват 14. К вибратору подсоединен генератор 15 и вариатор частоты 16. Конкретный пример осуществления способа приводится для запрессовки ие лекторов в лопатки турбины турбореактивного двигателя. Для каждой партии деталбй подбирают амплитуды перемещения и частотный диапазон резонансных колебаний. Лопатку турбины 17 устанавливают на подвижной плите 4 вибратора 3. Дефлектор 18 соединяют посредством шарнирного захвата 14 с ползуном 11 демп фера 10. В демпфере устанавливают рабочее давление 0,3-0,4 атм. С помощью генератора 15 в вибраторе 3 возбуждают колебания. Устанавливают частоту, при которой возникают резонансные коле бания. Под действием статического давл ния дефлектор 18 начинает запрессовываться в лопатку турбины 17. Этого дав ления достаточно Для запрессовки, так как возникновение резонансных колебани приводит к уменьшению трения в месте сопряжения деталей. При увеличении площади сопряжения деталей происходит увеличение степени демпфирования и соответственно уменьшение резонансной частоты. Поэтому в процессе запрессовки посредством вариатора частоты 16 у1«юньшают частоту колебаний вибратора для обеспечения резонанса. Так при запрессовке дефпекторов с натягом до 1 мм амплитуда перемещения составляет 0,О5-О,75 мм а частотный диапазон 160-60 гц. Время запрессовки 8-12 с. В процессе запрессовки дефпектор 18 поддерживается ложементом 9. Предлагаемый способ запрессовки деталей, осуществляемый устройством для этой цели, обеспечивает качественную сборку лопаток турбин без перекосов и деформаций дефлекторов, что сокращает процент брака собранных деталей до 30%. Формула изо б р е т е н и я 1.Способ запрессовки деталей, при котором к одной из деталей прикладывают постоянное статическое давление, а в другой - возбуждают упругие колебания, отличающийся тем, что, с целью повышения качества запрессовки тонкостенных деталей сложного профиля, в процессе запрессовки изменяют частоту колебаний, обеспечивая резонанс. 2.Устройство для осуществления способа запрессовки деталей по п.1, содержащее смонтированные в корпусе привог ной ползун и вибратор с плитой для уотановки одной из деталей, отличающееся тем, что оно снабжено соединенным с вибратором вариатором частоты, смонтированными на корпусе вертикальными стойками и подвижно установленным на них ложементом для другой детали. 3, Устройство по п.1, о т л и ч а ю е е с я тем, что оно снабжено шарнирым захватом, смонтированным на конце олзуна, при этом привод ползуна выполен в виде пневмодемпфера и груза, закепленного на ползуне. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании fo 1165962, кл. В зи , 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| Устройство для сборки узлов | 1987 |

|

SU1496982A1 |

| Способ неразрушающего контроля соединений | 1990 |

|

SU1805379A1 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050244C1 |

| УСТАНОВКА ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ЛОПАТОК | 1970 |

|

SU267984A1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451279C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ВИБРОЗАЩИТНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475658C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

Авторы

Даты

1982-06-15—Публикация

1978-10-18—Подача