1

Изобретение относится к термической обработке, а более конкретно к устройствам вакуумных электропечей

,для термической обработки.

Известна конструкция трехкамерной вакуумной печи, включающая нагревательную камеру и две торцовые камеры, предназначенные для загрузки и вакуумирования садки с деталями, охлаждение деталей после под закалку в инертном газе или вакуумном масле. Все три камеры расположены в горизонтальной плоскости и разделены между собой герметичными затворами 1J.

Однако такая конструкция печи не обеспечивает непрерывности обработки изделий.

Наиболее близкой к изобретению по технической сущности является вакуумная электропечь, включающая нагревательную камеру с промежуточной секцией и две торцовые камеры, соединенные с ней герметичными затворами, предназначенные для загрузки и вакуумирования садки с деталями, охлаждения деталей после нагрева под закалку в инертном газе с помощью вентилятора. Кроме того, предусмотрены загрузочные устройства с механизмами горизонтального и вертикального перемещений контейнера с деталями, которые расположены в каждой торцовой камере 2J.

10

Однако известная конструкция печи не позволяет непрерывно, без перемещения садки, охлаждать детали до отрицательных температур и далее нагревать их до заданной температу15ры отпуска или старения. Кроме того, загрузочные устройства расположены в торцовых камерах и подвергаются резким теплосменам в процессе охлаждения, что снижает их эксплуатацион20ную надежность.

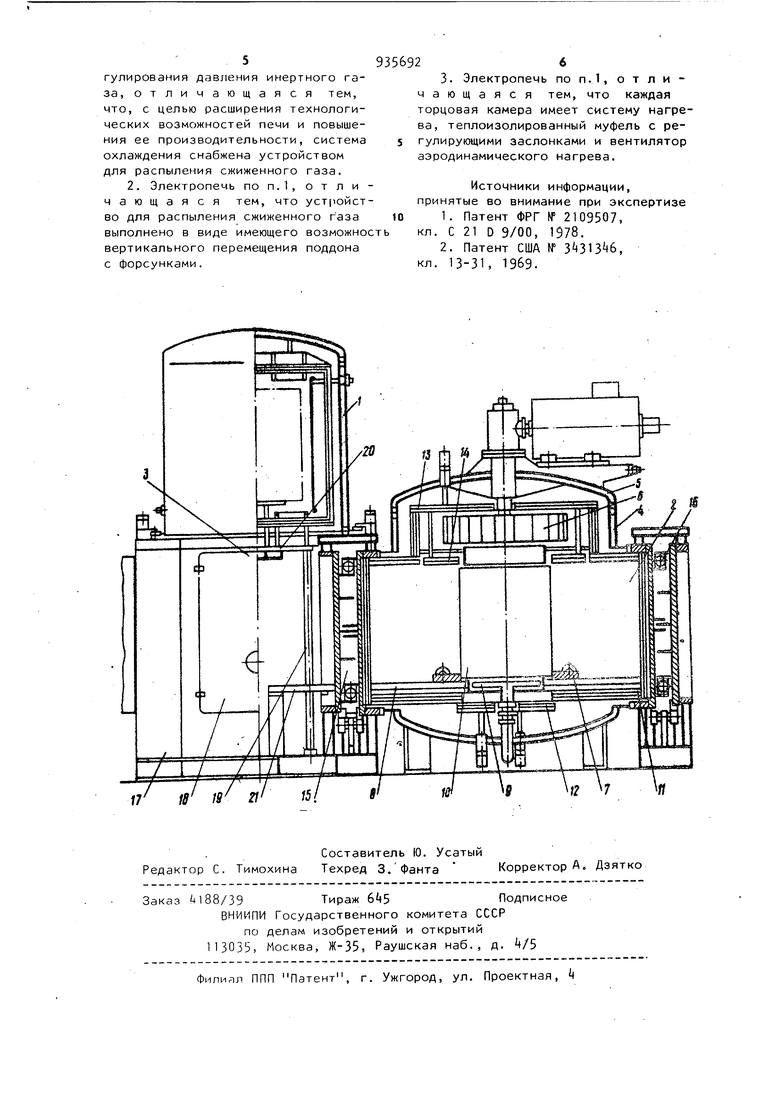

Использование инертного газа ограничивает применение вакуумных печей для упрочняющей термообрабптки ряда марок сталей и сплавов, требующих ускоренного охлаждения в критическом интервале температур. Целью изобретения является повышение производительности и расширение технологических возможностей печи. Поставленная цель достигается тем, что в вакуумной электропечи для термической обработки, содержащей нагревательную камеру с промежуточной секцией и соединенные с ней герметичными затворами торцовые камеры с системой охлаждения, включающей вентиляторы, устройства подачи и регулирования давления инертного газа, система охлаждения снабжена устройством для распыления сжиженного газа, причем устройство для рас пыления сжиженного газа выполнено в виде имеющего возможность вертикаль ного перемещения поддона с форсунка ми, а каждая торцовая камера снабжена системой нагрева, включающей тепл изолированный муфель с регулирующими заслонками и вентилятор аэродинамического нагрева. На чертеже схематически изображена предлагаемая печь, общий вид. Печь содержит нагревательную 1 и несколько однотипных торцовых камер 2, соединенных с нагревательной камерой через промежуточную секцию 3 Торцовая камера состоит из герметичного водоохлаждаемого корпуса 4, крышки 5, вентилятора 6 аэродинамического нагоева, механизма горизонтального перемещения контейнера с кареткой 7, направляющими 8,.подвижного поддона 9 с форсунками контейнера 10 со сплошными боковыми стенками, теплоизолированного муфеля 11 заслонок 12, 13,1 и затворов 15, 16 Промежуточная секция содержит герметичный корпус 17с несколькими загрузочными окнами 18 для пристыковки торцовых камер, механизм вертикального перемещения корзины 19, ллатформу 20, направляющие 21. Печь работает следующим образом. Затвор 15 закрывается. Камера нагрева 1 и промежуточная секция 3 вакуумируются. Контейнер с равномер но распределенными в ней деталями сп циальным загрузочно-разгрузочным устройством (на чертеже не показано устанавливается на каретку 7, затвор 16 закрывается, после чего происходит вакуумирование камеры 2 при от крытых заслонках 12, 13. После выравнивания остаточного давления в камерах 1 и 2 затвор 15 открывается, каретка с контейнером перемещается по направляющим 8 и 21 до совпадения оси контейнера с осью камеры нагрева 1. Платформа 20, находящаяся в нижнем положении, перемещается вверх и после съема контейнера с каретки останавливается. Каретка возвращается в торцовую камеру. Затвор 15 закрывается. Контейнер с деталями переносится в камеру нагрева 1, нагревается и в обратном порядке возвращается в торцовую камеру. Вентилятор 6 включается в режиме охлаждения - происходит охлаждение деталей посредством периодического напуска новых порций переохлажденного газа и создания циркулирующего потока через контейнер 10, вдоль водоохлаждаемых стенок корпуса , при открытых заслонках 12 и 13. Ускоренное охлаждение осуществляется посредством распиливания сжиженного газа форсунками поддона 9 на охлаждаемые детали при закрытых заслонках 12 и 1 и подведенном до упора в, стенку каретки 7 контейнера поддона. Дозирование переохлажденного и сжиженного газа производится через вентиль с приводом и импульсным дозатором. Во время охлаждения в камере 2 поддреживается избыточное давление. Для нагрева деталей в торцовой камере вентилятор 6 переключается на режим нагрева, поддон 9 отводится от контейнера. После окончания цикла затвор 16 открывается, корзина с деталями вынимается из печи. Внедрение предложенной вакуумной печи позволяет сократить затраты на термическую обработку за счет совмещения ряда операций: закалки, обработки холодом, старения в одном агрегате, повышения уровня автоматизации и механизации процессов. Формула изобретения 1. Вакуумная электропечь для термической обработки, содержащая нагревательную камеру с промежуточной секцией и соединенные с ней герметим ными затворами торцовые камеры с системой охлаждения, включающей вентиляторы, устройства подами и ре

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2009 |

|

RU2423546C1 |

| Вакуумная электропечь | 1980 |

|

SU1008593A1 |

| Вакуумная электропечь для термообработки металлических изделий | 1979 |

|

SU863975A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Универсальная электропечь | 1976 |

|

SU588248A1 |

| ВАКУУМНАЯ ЭЛЕВАТОРНАЯ ЭЛЕКТРОПЕЧЬ | 1972 |

|

SU427074A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ СТВОЛОВ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570265C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2005 |

|

RU2293791C1 |

Авторы

Даты

1982-06-15—Публикация

1980-01-30—Подача