(54) КОНТАКТНАЯ ТАРЕЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактная тарелка | 1979 |

|

SU814384A1 |

| Контактная тарелка | 1987 |

|

SU1498530A1 |

| Контактная прямоточная тарелка | 1981 |

|

SU986444A1 |

| Тепломассообменный газожидкостной аппарат | 1978 |

|

SU779793A1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| Прямоточное контактное устройство | 1982 |

|

SU1058565A1 |

| Тепломассообменная колонна | 1985 |

|

SU1303170A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| Тепломассообменная колонка | 1984 |

|

SU1214123A1 |

1

Изобретение относится к устройствам для проведения процессов массообМена и может быть использовано в химической, пищевой и других родственных отраслях промышленности, в частности для абсорбции аммиака из газов дистилляции в производстве аммиачной селитры.

По основному авт. св. № 814384, известна контактная тарелка, состоящая из контактного элемента, выполненного в виде двух усеченных конусов, соединенных меньшими основаниями, завихрителя, установленного в узкой части контактного элемента, направляющего конуса, установленного на расстоянии от контактного элемента и соосного ему переливного устройства. В верхней части контактный элемент снабжен отбортовкой, выполненной наружу 1.

Опыт эксплуатации конструкции показал, что время выхода контактной тарелки после установки на нормальный технологический режим несколько увеличено, это вызвано тем, что часть газовой фазы в начальный момент.проходит через гидрозатвор, а поэтому жидкость подвисает на завихрителе и вращается по внутренней поверхности контактного элемента, проваливаясь вниз, через завихритель. Это продолжается до заполнения гидрозатвора.

К недостаткам конструкции следует отнести также и снижение интенсивности тепломассообмена при увеличении диаметра

5 закручивателя свыше 0,8 м, так как увеличивающийся к периферии зазор между секторными элементами завихрителя способствует появлению каналообразования, соответственно, к снижению эффективности теп.|Q ломассообмена.

В результате резких колебаний нагрузок по газовой фазе наблюдается проход газа через гидрозатвор и скапливание его в полости между отбортовкой и верхней частью контактного элемента, с последующим ходом его навстречу жидкостному потоку, препятствуя организованному сливу жидкости в гидрозатвор.

Цель изобретения - интенсификация 2Q процесса тепломассообмена за счет увеличения поверхности контакта фаз и стабилизации работы тарелки.

Указанная цель достигается тем, что в тарелке секторные элементы завихрителя жестко прикреплены к концентрическим обечайкам, а контактный элемент выше завихрителя выполнен перфорированным.

Причем на стыке верхней части контактного элемента и отбортовки выполнены отверстия.

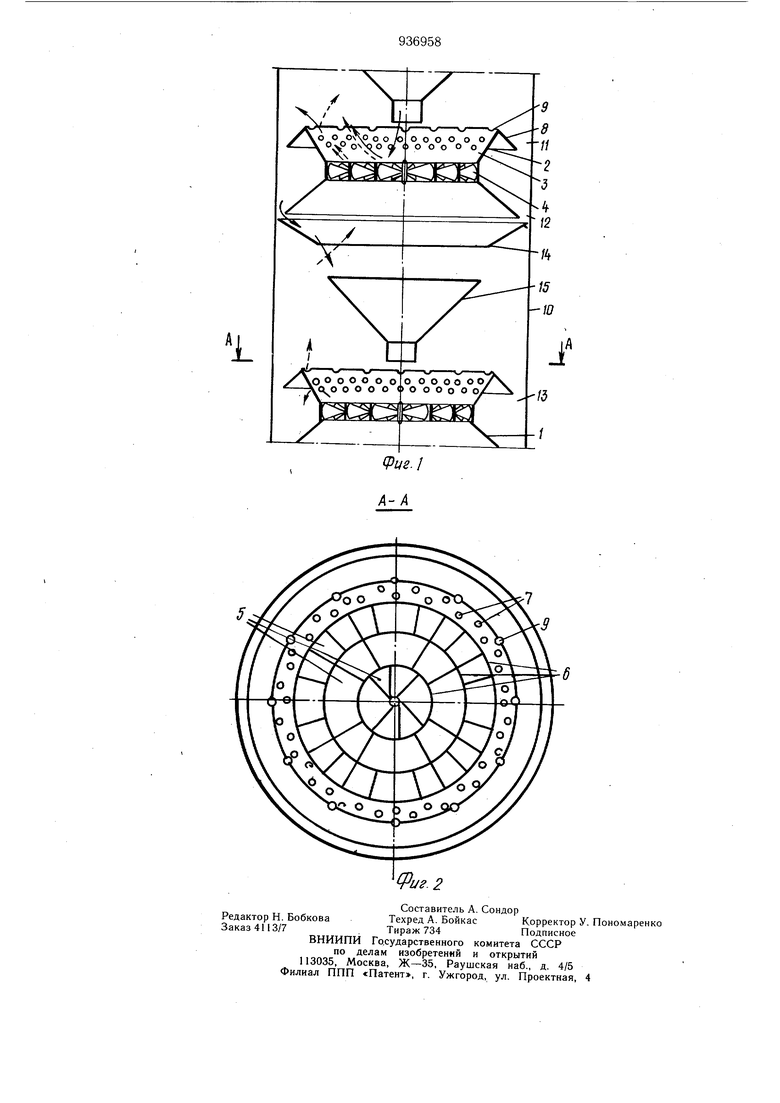

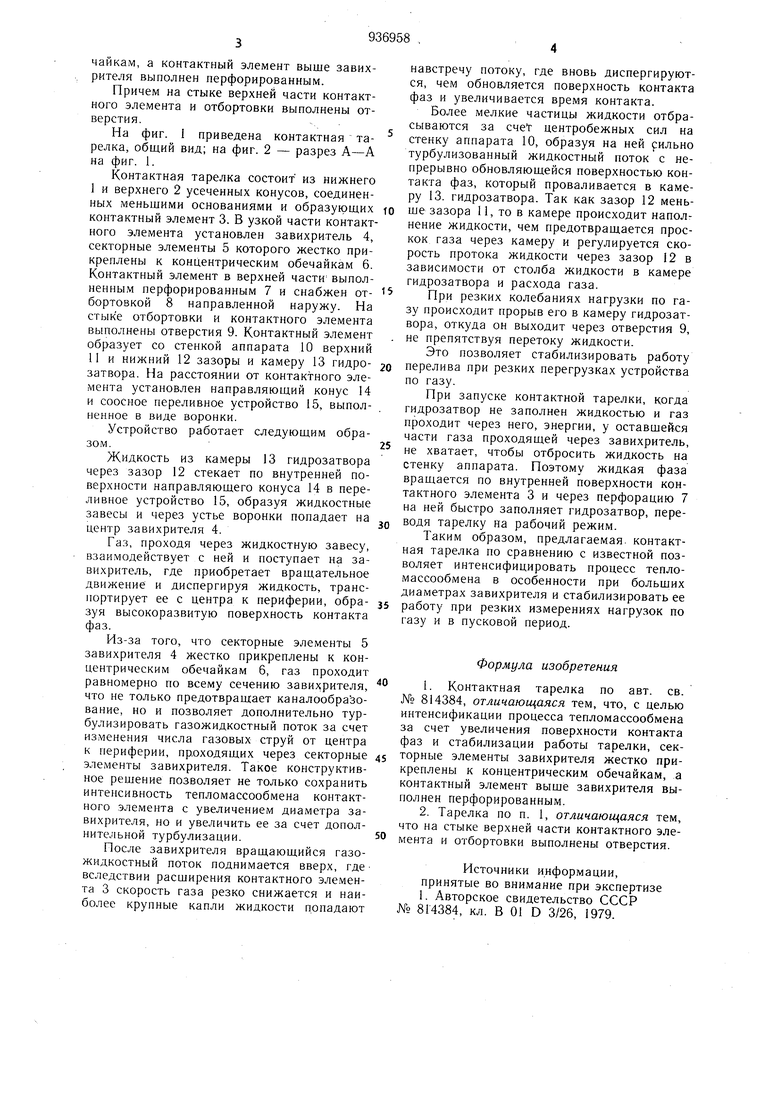

На фиг. 1 приведена контактная тарелка, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Контактная тарелка состоит из нижнего

Iи верхнего 2 усеченных конусов, соединенных меньшими основаниями и образуюш,их контактный элемент 3. В узкой части контактного элемента установлен завихритель 4, секторные элементы 5 которого жестко прикреплены к концентрическим обечайкам 6. Контактный элемент в верхней части выполненным перфорированным 7 и снабжен отбортовкой 8 направленной наружу. На стыке отбортовки и контактного элемента выполнены отверстия 9. Контактный элемент образует со стенкой аппарата 10 верхний

IIи нижний 12 зазоры и камеру 13 гидрозатвора. На расстоянии от контактного элемента установлен направляющий конус 14

и соосное переливное устройство 15, выполненное в виде воронки.

Устройство работает следующим образом.

Жидкость из камеры 13 гидрозатвора через зазор 12 стекает по внутренней поверхности направляющего конуса 14 в переливное устройство 15, образуя жидкостные завесы и через устье воронки попадает на центр завихрителя 4.

Газ, проходя через жидкостную завесу, взаимодействует с ней и поступает на завихритель, где приобретает вращательное движение и диспергируя жидкость, транспортирует ее с центра к периферии, образуя высокоразвитую поверхность контакта фаз.

Из-за того, что секторные элементы 5 завихрителя 4 жестко прикреплены к концентрическим обечайкам 6, газ проходит равномерно по всему сечению завихрителя, что не только предотвращает каналообразование, но и позволяет дополнительно турбулизировать газожидкостный поток за счет изменения числа газовых струй от центра к периферии, проходящих через секторные элементы завихрителя. Такое конструктивное решение позволяет не только сохранить интенсивность тепломассообмена контактного элемента с увеличением диаметра завихрителя, но и увеличить ее за счет дополнительной турбулизации.

После завихрителя вращающийся газожидкостный поток поднимается вверх, где вследствии расщирения контактного элемента 3 скорость газа резко снижается и наиболее крупные капли жидкости попадают

навстречу потоку, где вновь диспергируются, чем обновляется поверхность контакта фаз и увеличивается время контакта.

Более мелкие частицы жидкости отбрасываются за счег центробежных сил на стенку аппарата 10, образуя на ней сильно турбулизованный жидкостный поток с непрерывно обновляющейся поверхностью контакта фаз, который проваливается в камеру 13. гидрозатвора. Так как зазор 12 меньще зазора 11, то в камере происходит наполнение жидкости, чем предотвращается проскок газа через камеру и регулируется скорость протока жидкости через зазор 12 в зависимости от столба жидкости в камере гидрозатвора и расхода газа.

При резких колебаниях нагрузки по газу происходит прорыв его в камеру гидрозатвора, откуда он выходит через отверстия 9, не препятствуя перетоку жидкости.

Это позволяет стабилизировать работу перелива при резких перегрузках устройства по газу.

При запуске контактной тарелки, когда гидрозатвор не заполнен жидкостью и газ проходит через него, энергии, у оставшейся части газа проходящей через завихритель, не хватает, чтобы отбросить жидкость на стенку аппарата. Поэтому жидкая фаза вращается по внутренней поверхности контактного элемента 3 и через перфорацию 7 на ней быстро заполняет гидрозатвор, переводя тарелку на рабочий режим.

Таким образом, предлагаемая, контактная тарелка по сравнению с известной позволяет интенсифицировать процесс тепломассообмена в особенности при больщих диаметрах завихрителя и стабилизировать ее работу при резких измерениях нагрузок по газу и в пусковой период.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 814384, кл. В 01 D 3/26, 1979.

Авторы

Даты

1982-06-23—Публикация

1980-12-15—Подача