(5) УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРИГОТОВЛЕНИЕМ БЕТОННОЙ

1

Изобретение относится к контролю и управлению технологическими процессагми производства бетонно-растворных смесей и может иметь применение в строительной индустрии.

Известно устройство автоматизированного контроля и управления производством бетонных смесей, содержащее датчик консистенции и однородности смеси на основе измерения мощности бетоносмесителя, блок измерения консистенции и определения готовности смеси, блок автоматического управления перемешиванием и выдачей смеси из бетоносмесителя. Устройство реализует управление перемешиванием с выдачей управляющих воздействий на коррекцию дозы воды для стабилизации консистенции смеси 1 .

Устройство не решает задачу стабилизации прочности и объемной массы бетона, а контроль подвижности имеет недостаточную точность из-за СМЕСИ .

ВЛИЯНИЯ на мощность бетоносмесителя других факторов.

Наиболее близким к предлагаемому по технической сущности является устройство автоматического контроля и управления приготовлением бетонной смеси, содержащее датчики характеристик компонентов, бетонной смеси и бетона, задатчик характеристик компонентов смеси и бетона и измеритель10ный блок, причем датчики характеристик компонентов, бетонной смеси и бетона подключены к первому входу измерительного блока 2.

15

Недостатком этого устройства является низкая оперативность процессом, так как не решается задача координации управления и своевременного обеспечения потребителей необходимой

20 смесью с учетом запросов потребителей, наличия требуемых материалов и свободных средств для приготовления и доставки смеси. Кроме того, сущест39вует необходимость ожидания получени результатов после окончания Иервоначального периода затвердения бетонной смеси. Недостатком является такж низкая точность управления процессом вследствие того, что процесс измерений в устройстве не контролируется, не различаются измерения, произведенные во всем объеме вещества и в малом объеме (точке). Полученные в результате этого ошибки непосредстве цо влияют на выработку управляющих воздействий и качество получаемой смеси. Цель изобретения - повышение точности контроля и управления. Эта цель достигается тем, что уст ройство автоматического контроля и управления приготовлением бетонной смеси, содержащее датчики характерис тик компонентов, бетонной смеси и бетона, задатчик характеристик компо нентов смеси и бетона и измерительный блок, причем датчики характеристик компонентов, бетонной смеси и бетона подключены к первому входу измерительного блока, снабжено блоком расчета характеристик процесса измерения, блоком расчета характерис

тик материала и технологического процесса, блоком задания и расчета доз, блоком расчета технологических режимов, блоком управления дозированием, блоком управления перемешиванием и выдачей смеси, блоком управления доставкой смеси, блоком формирования и выдачи информации, временным блоком, блоком задания эталонных характеристик процессов, блоком координации управляющих воздействий,датчиком массы доз, датчиками характеристик процесса истечения компонентов и смеси, датчиком состояния оборудования, задатчиком потребителя,номера состава и объема смеси, датчиком характеристик гидратации цемента,блоком ввода результатовконтрольных измерений, и блоком задания состава оборудования и режимов работы,причем датчик характеристик гидратации цемента и датчики характеристик процесса истечения компонентов и смеси подключены ко второму входу измерительного блока, задатчик потребителя, номера состава и объема смеси соединен с первыми входами блока задания и расчета доз, блока координации управляющих воздействий, блоком управлезадания эталонных характеристик процессов и к четвертому выходу измерительного блока, пятый выход которого соединен со вторым входом блока задания и расчета доз, третий вход которого соединен с первым выходом задатчика характеристик компонентов смеси и бетона, четвертый вход блока задания и расчета доз подключен к первому выходу блока расчета технологических режимов, второй выход которого подключен к третьему входу блока координации управляющих воздействий, четвертый вход которого соединен со вторым выходом блока задания и расчета доз, пятый вход которого подключен к пятому выходу блока координации управляющих воздействий, остальные выходы которого соединены -с третьим входом блока управления дозированием и с третьим входом измерительного блока, шестой вход блока задания и расчета доз подключен к первому выходу блока расчета характеристик материала и технологического процесса, второй выход которого соединен с одним входом блока расчета технологических режимов, остальные входы которого соения перемешиванием и выдачей смеси, и с первым выходом измерительного блока, датчик состояния оборудования подключен k первому входу, блока управления дозированием, ко второму входу блока управления перемешиванием и выдачей смеси, ко второму входу блока координации управляющих воздействий и к первому входу блока управления доставкой смеси, второй вход которого соединен с первым выходом блока координации управляющих воздействий, второй выход которого соединен с блоком формирования и выдачи информации, третий выход блока координации управляющих воздействий соединен со вторым входом блока управления дозированием, третий вход которого подключен к первому выходу блока зада ия и расчета доз и ко второму выходу измерительного блока, третий выход которого подключен через блок расчета xapaкtepиcтик процесса измерения к одному из входов блока расчета характеристик материала и технологического процесса, остальные входы которого подключены к блоку ввода результатов контрольных измерений, четвертому выходу блока координации управляющих воздействий, к первому выходу блока

динены с соответствующим выходом блока координации управляющих воздействий и со вторыми выходами блока задания эталонных характеристик процессов и задатчика характеристик компонентов смеси и бетона, а временной блок и блок задания состава оборудования и режимов работы подключены к соответствующему входу блока координации управляющих воздействий.

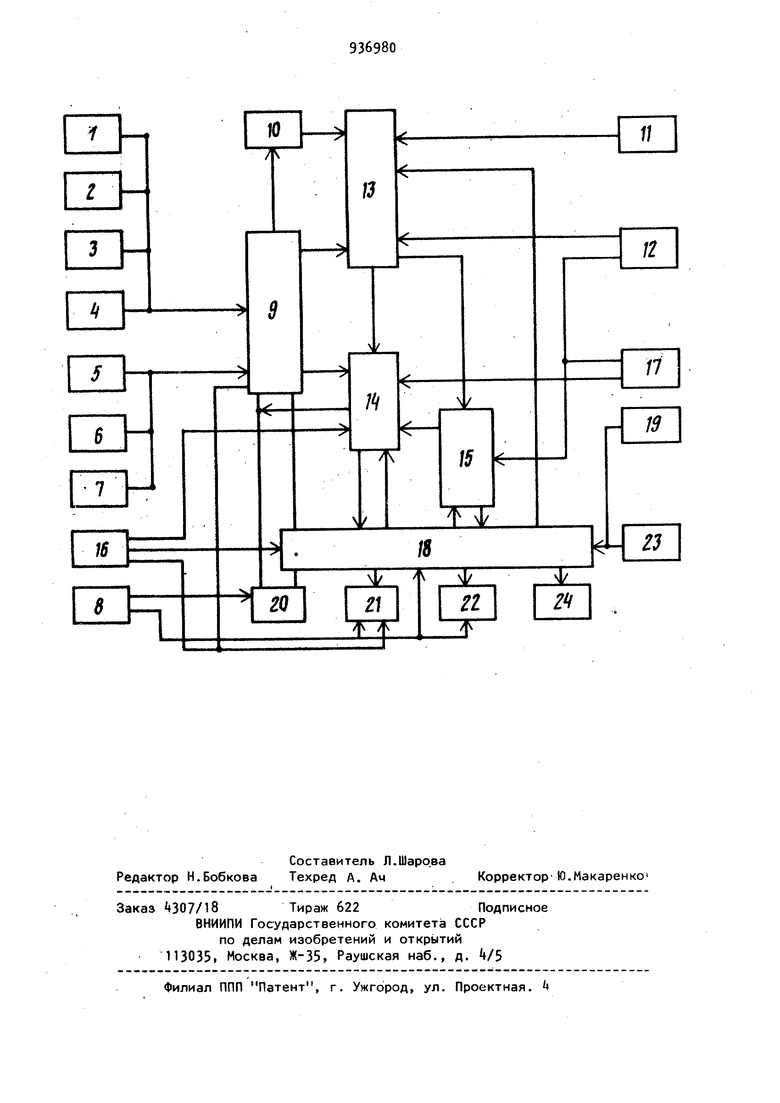

На чертеже представлено предлагаемое устройство.

Устройство состоит из датчика 1 массы доз, датчика 2 характеристик компонентов, датчика 3 характеристик бетонной смеси, датчика k характеристик .бетона, датчика 5 характеристик гидратации цемента, датчика 6 характеристик процесса истечения компонентов, датчика 7 характеристик процес- 20 са истечения смеси, датчика 8 состоя ния оборудования, измерительного бло ка 9, блока 10 расчета характеристик процесса измерений, блока 11 ввода результатов контрольных измерений, блока 12 задания эталонных характеристик процессов, блока 13 pac4eta характеристик материала и технологического процесса, блок задания и расчета доз, блока 15 расчета технологических режимов, задатчиков 16 потребителя, номера состава и объема смеси, задатчика 17 характеристик компонентов смеси и бетона, блока 18 координации управляющих воздействий, временного блока 19, блока 20 управления дозированием, блока 21 управления перемешиванием и выдачей смеси блока 22 управления доставкой смеси, блока 23 задания состава оборудовани и режимов работы, блока 2 формирова ния и информации. Устройство работает следующим образом.- По мере появления потребности в бетонной смеси у потребителей на выходе задатчиков 16 формируется информация о номере потребителя, номере состава и требуемом объеме смеси, которая передается и запоминается в блоках 21 и 18 в порядке очередности поступления и заданного приоритета потребителей. Блок 18 координации опрашивает датчики 8 состояния обору дования, принимает от них инициативные сигналы и запоминает состояние оборудования, проверяет возможность приготовления смеси для очередного

потребитеЛя и до.ставки ее потребителю по работоспособности технологических агрегатов и топологии технологической схемы. При наличии такой возможности

блок 18 запускает цикл опроса измерительного блока 9. фиксирующий в памяти результаты измерений выполняемых датчиками 1-7. При необходимости по команде блока 18 требуемые результаты

измерений выдаются из .блока 9 в блок 13 и в блок 10. В блоке 10 по заданным зависимостям проводится обработка результатов измерений и рассчитываются временные,частотные и статистические характеристики процесса измерений, которые также выдаются в блок 13.

Блок 13 по заданным моделям для данного номера состава и потребителя производит расчет характеристик материалов и технологического процесса (влажность, гранулометрический состав компонентов, плотность, объемная масса, активность вяжущего, подвижность, жесткость, прочность, водопотребность, объемная масса и др.) с учетом результатов контрольных измерений, выдаваемых из блока 11, заданных эталонных характеристик процессов, выдаваемых из блока 12, характеристик процесса измерения, поступающих из блока 10, формирует уточненные модели расчета .технологических режимов приготовления смеси и расчета составов смеси,производит расчет составов. По команде блока 18 координации, состав смеси, рассчитанный по модели в блоке 13 выдается в память блока It заедания и расчета доз. Блок 1A производит оперативный расчет доз на каждый данный замес по . команде блока 18 координации для потребителя, номера состава и объема смеси, заданного задатчиками 16. При этом блок 1Л компенсирует возмущение по взаимной засоренности компонентов смеси по результатам измерений, выполняемых блоком 9, выдает задание на дозирование компонентов для данного замеса из требуемых расходных бункеров вблок 20 с учетом заданных блоков 17 характеристик компонентов и сообщает о готовности дозировок блоку 18 координации. Блок 20 производит автоматическое управления дозированием, сравнивая заданные дозы с показаниями датчика 1 массы доз, поступающими в блок 20 из блока 9, и получая информацию о состоянии дозироБочного оборудования из блока 8, а также управляющие воздействия от бло1 а 18. После завершения дозирования блок. 21, по команде блока 18, проверяет готовность заданной блоком 18 бетономешалки к загрузке компонентами по сигналам датчиков 8 и -информации о состоянии оборудования, хранимой в блоке 18, и выдает команду на загрузку, фиксируя начало перемешивания. Сигнал окончания перемешивания смеси выдается блоком 18 в блок 21 по заданию, выдаваемому блоком 15. Блок 15 по команде блока 18 производит расчет и выбор требуемого времени перемешивания данного замеса по зависимостям, выработанным блоком 13 и, учитывая характеристики компонентов бетонной смеси и бетона, выдаваемые соответственно блоками 12 и 17 При перемешивании смеси бетономешалко процесс контролируется датчиками 3, результаты контроля вводятся в блок 21 через блок 9. По сигналу готовности смеси, вырабатываемому блоком 9, или сигналу временного блока 19 передаваемому через блок 18, блок 21 производит проверку возможности выдачи из бетономешалки и управляет выдачей смеси, принимая сигналы датчиков 8 состояния оборудования и датчиков 7 характеристик истечения смеси через блок 9 измерений, а блок 18 осуществляет выбор цепочки доставки смеси, основываясь на Задании состава оборудования и режимов работы блоком 23 и информации о состоянии оборудования от блока 8. выдает задание на работу выбранной цепочки доставки блоку 22, который производит выключение в работу соответствующего технологического оборудования. При 9 по заданию блока 18 производит измерение ассы готовой бетонно смеси и ее хара ётеристик с помощью датчиков 3 и датчиков 7 харак теристик истечения смеси. Результаты измерений мощности смесителя, характеристик истечения материалов и смеси обрабатываются блоком 13 и выдаются в блок 15, который фиксирует в бло ке 18 окончание выдачи текущей, порции смеси, готовность к приготЬвлению и выдаче следующей порции смеси, а также выдает задание блоку пересчет доз компонентов в зависимости от совокупности полученных характерис тик истечения смеси, изменения мощнос ти смесителя. Доставка смеси потребителем производится блоком 22 по командам блока 18 и информации о состоянии оборудования выдаваемой датчиками 8, при этом блок 22 выключает цепочку доставки после завершения выдачи смеси с учетом времени, необходимого для окончания доставки смеси транспортными средствами. Учетная информация о выданной смеси и израсходованных материалах, а также информация о нарушении хода технологического процесса производства смесей, поступающая из блоков 18, фиксируется блоком 2 и выдается опе ратору. Функционирование устройства на всех этапах координируется блоком 18 с учетом текущего времени процесса, задаваемого блоком 19Предлагаемое устройство пoзвoлиt повысить точность контроля приготовления бетонной смеси. Годовой экономический эффект составит 51,7 тыс.руб. Формула изобретения Устройство автоматического контроля и управления приготовлением бетонной смеси, содержащее датчики характеристик компонентов, бетонной смеси и бетона, задатчик характеристик компонентов смеси и бетона и измерительный блок, причем датчики характеристик компонентов, бетонной смеси и бетона подключены к первому входу измерительного блока, отличающееся тем, что, с целью повышения точности контроля и управления, оно снабжено блоком расчета характеристик процесса измерения,блоком расрета характеристик материала и технологического процесса, блоком заданиям расчета доз,блоком расчета технологических режимов, блоком управления дозированием, блоком управления перемешиванием и выдачей смеси, блоком управления доставкой смеси, блоком формирования у| выдачи информации, временным бло)сом, блоком задания эталонных характеристик процессов, блоком координации управляющих воздействий, датчиком массы доз, датчиками характеристик i процесса истечения компонентов и смеси, датчиком состояния оборудования, задатчйком потребителя, номера состава и объема смеси, датчиком характеристик гидратации цемента,блоком ввода результатов контрольных измерений, и блоком задания состава оборудования и режимов работы, причем датчик характеристик гидратации цемента и датчики характеристик процесса истечения компонентов и.смеси подключены ко второму входу измерительного блбка, задатчик потребителя, номера состава и объема смеси соединен с первыми входами блока задания и расчета доз, блока координации управляющих воздействий, блоком управления перемешиванием и выдачей смеси, и с первым выходом измерительного блока, датчик состояния оборудования подключен к первому входу блока управления дозированием, ко второму входу блока управления перемешиванием и выдачей смеси, ко второму входу блока координации управляющих воздействий и к первому входу блока управления доставкой смеси, второй вход которого соединен с первым выходом блока координации управляющих воздействий, второй выход которого соединен с блоком формирования и выдачи информации, третий выход блоКЗ координации управляющих воздействий соединен со вторым входом блока управления дозированием, третий вход которого подключен к первому выходу блока задания и расчета доз и ко. второму выходу измерительного блока,третий выход которого подключен через блок расчета характеристик процесса измерения к одному из входов блока расчета характеристик материала и технологического процесса, остальные входы которого подключены к блоку ввода результатов контрольных измерений , четвертому выходу блока координации управляющих воздействий, к первому выходу блока задания эталонных характеристик процессов и к четвертому выходу измерительного блока, пятый выход которого соединен со вторым

входом блока задания и расчета доз, третий вход которого соединен с пер.вым выходом задатчика характеристик компонентов смеси и бетона, четвертый вход блока задания и расчета доз подключен к первому выходу блока расчета технологических режимов, второй выход которого подключен к третьему входу блока координации управляющих воздействий, четвертый вход которого соединен со вторым выходом блока задания и расчета доз, пятый вход которого подключен к пятому выходу блока координации управляющих воздействий, остальные выходы которого соединены с третьим входом блока управления дозированием и с третьим входом измерительного блока, шестой вход блока задания и расчета доз подключен к первому выходу блока расчета характеристик материала и технологического процесса, второй выход которого соединен с одним входом блока расчета технологических режимов, остальные входы которого соединены с соответствующим выходом блока координации управляющих воздействий и со вторыми выходами блока задания эталонных характеристик процессов и задатчика характеристик компонентов смеси и бетона, а временной блок и блок задания состава оборудования и режимов работы подключены к соответствующему входу блока координации управляющих воздействий.

Источники информации, принятые во внимание при экспертизе

1.Десов А.Е. и др. Автоматическое регулирование жесткости и подвижности бетонной смеси. М., Стройиздат, 1969, с. 38-5.

2.Авторское свидетельство СССР № , кл. G 01 N 33/38, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ УРОВНЯ ЖИДКИХ И ПОЛУЖИДКИХ СМЕСЕЙ И УПРАВЛЕНИЯ ИХ ОБЪЕМНЫМ ДОЗИРОВАНИЕМ В СЕЛЬСКОМ ХОЗЯЙСТВЕ, ПРЕИМУЩЕСТВЕННО В ПТИЦЕВОДСТВЕ И ЖИВОТНОВОДСТВЕ | 2009 |

|

RU2427131C2 |

| Система для дозирования | 1978 |

|

SU717554A1 |

| Устройство для многокомпонентного дозирования компонентов синтетических моющих средств | 1990 |

|

SU1805454A1 |

| Имитатор автоматизированной бетоносмесительной установки | 1987 |

|

SU1515181A1 |

| Система автоматического управления процессом приготовления смеси | 1979 |

|

SU904759A1 |

| Система регулирования соотношения параметров технологических процессов | 1972 |

|

SU554530A1 |

| Устройство для регулирования соотношения доз компонентов | 1977 |

|

SU732827A1 |

| Устройство для автоматического контроля и управления дозированием компонентов легкобетонных смесей | 1975 |

|

SU524978A1 |

| Устройство автоматического дозирования | 1981 |

|

SU968619A1 |

| Устройство управления порционным приготовлением цементной сырьевой смеси | 1981 |

|

SU1007990A1 |

Авторы

Даты

1982-06-23—Публикация

1980-08-29—Подача