(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом приготовления многокомпонентного шлама | 1981 |

|

SU952798A1 |

| Способ управления процессом приготовления смеси заданного состава в поточных технологических линиях и устройство для его осуществления (варианты) | 1983 |

|

SU1261701A1 |

| Система автоматического регулирования процессом приготовления смеси | 1978 |

|

SU719682A1 |

| Устройство для составления смеси заданного состава | 1983 |

|

SU1196819A1 |

| Устройство для автоматического управления процессом приготовления цементной сырьевой смеси | 1977 |

|

SU1110644A1 |

| Устройство для приготовления известково-песчаной формовочной смеси | 1986 |

|

SU1399133A1 |

| Устройство управления процессом приготовления смеси заданного состава в поточных технологических линиях | 1989 |

|

SU1662665A1 |

| Устройство для регулирования соотношения компонентов смеси | 1982 |

|

SU1124264A1 |

| Устройство для управления многокомпонентным дозированием | 1990 |

|

SU1784954A1 |

| Устройство для приготовления смеси | 1982 |

|

SU1024886A1 |

1

Изобретение относится к системам автоматического управления процессом приготовления с.меси и может быть использовано в промышленности строительных материалов в черной .металлургии и других отраслях производства.

Известна система авто.матического регулирования процесса приготовления смеси, включающая датчик состава приготавливаемой смеси, задатчик состава смеси, подключенный к управляюще.му блоку, выход которого подключен к автоматическим дозаторам исходных компонентов 1.

Недостатком данной систе.мы является то, что в ней отсутствует явный учет динамических характеристик (запаздывание и инерционность) объекта управления, в результате чего не оказывается возможным достичь желаемого качества регулирования, что, как следствие, приводит к ухудшению качества приготавливаемой смеси.

Наиболее близкой к данному изобретению по технической сущности и достигаемому результату является система автоматического управления процессом приготовления смеси, содержащая задатчик дозирования, датчик расхода исходных компонентов.

2

датчик измерения состава смеси, задатчик состава смеси, сумматор, первый вычислительный блок и блок управления 2.

Недостатком предлагаемой систе.мы является то, что несмотря на учет динамически.х характеристик объекта управления путем использования его модели, система не позволяет компенсировать запаздывание в технологических трактах и измерительной цепи по каналам «управляющие воздействиявыходные переменные. В результате, при

10 значительной величине чистого запаздывания снижается качество регулирования, что приводит к ухудшению качества смеси. Кроме того, регулирование состава смеси непосредственно по показателям датчиков не всегда удовлетворяет нуждам производства ибо, чаще всего качество смеси оценивается обобщенными показателями, являющимися нелинейными функциями исходного химического состава.

Цель изобретения - повыщение качест20ва приготовления смеси.

Это достигается тем, что система автоматического управления процессом приготовления с.меси, содержащая задатчик дозирования, датчик расхода исходных ко.мпоцентов, датчик измерения состава смеси, задатчик состава смеси, сумматор, первый вычислительный блок н блок управления, снабжена вторым вычислительным б./10ком и тремя нелинейными блоками, причем датчик расхода исходных компонентов подключен ко входам вычислительных блоков, выход первого вычислительного блока через первый нелинейный блок подключен к первому входу сумматора, выход второго вычислительного блока через второй нелинейный блок подключен ко второму входу сумматора, третий вход которого соединен с задатчиком состава смеси, четвертый вход сумматора через третий нелинейный блок соединен с датчиком измерения состава смеси, а выход сумматора через блок управления соединен с задатчиком дозатора.

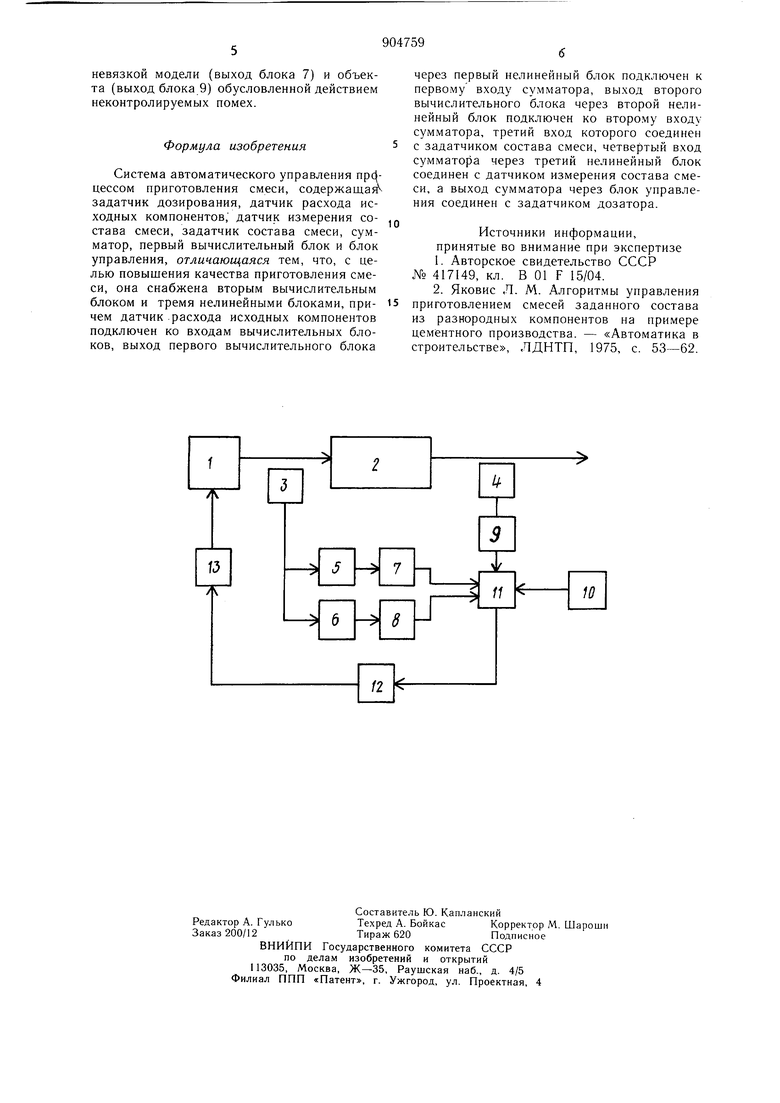

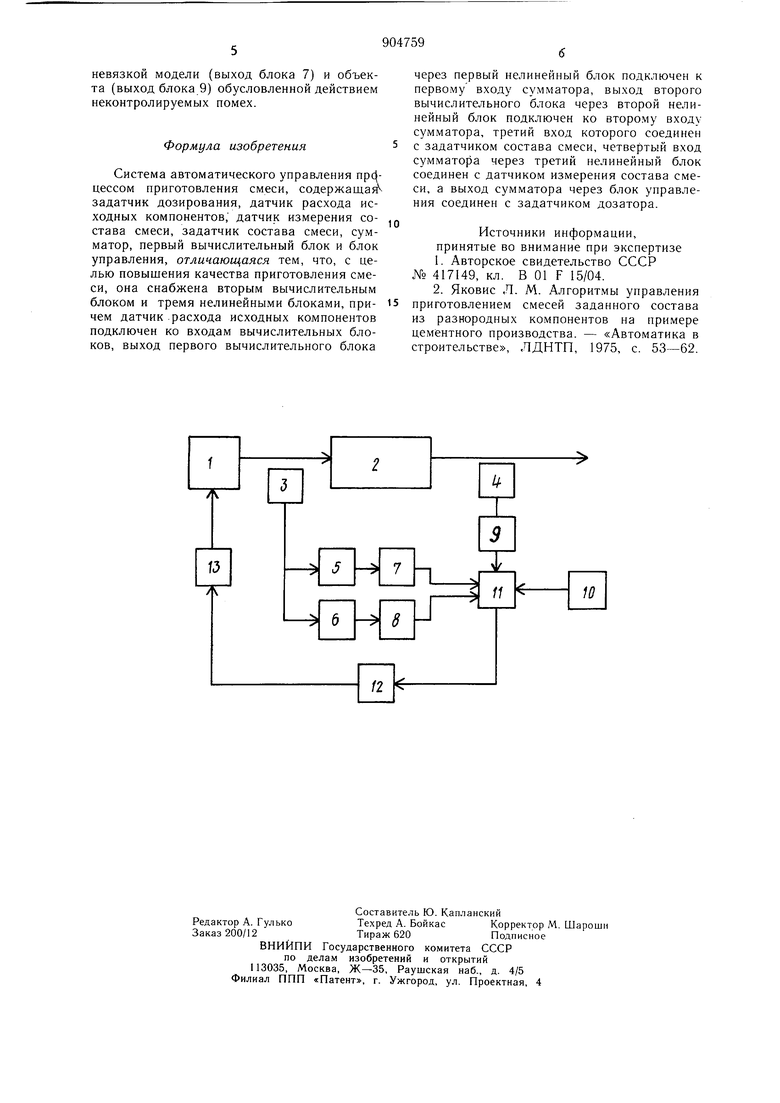

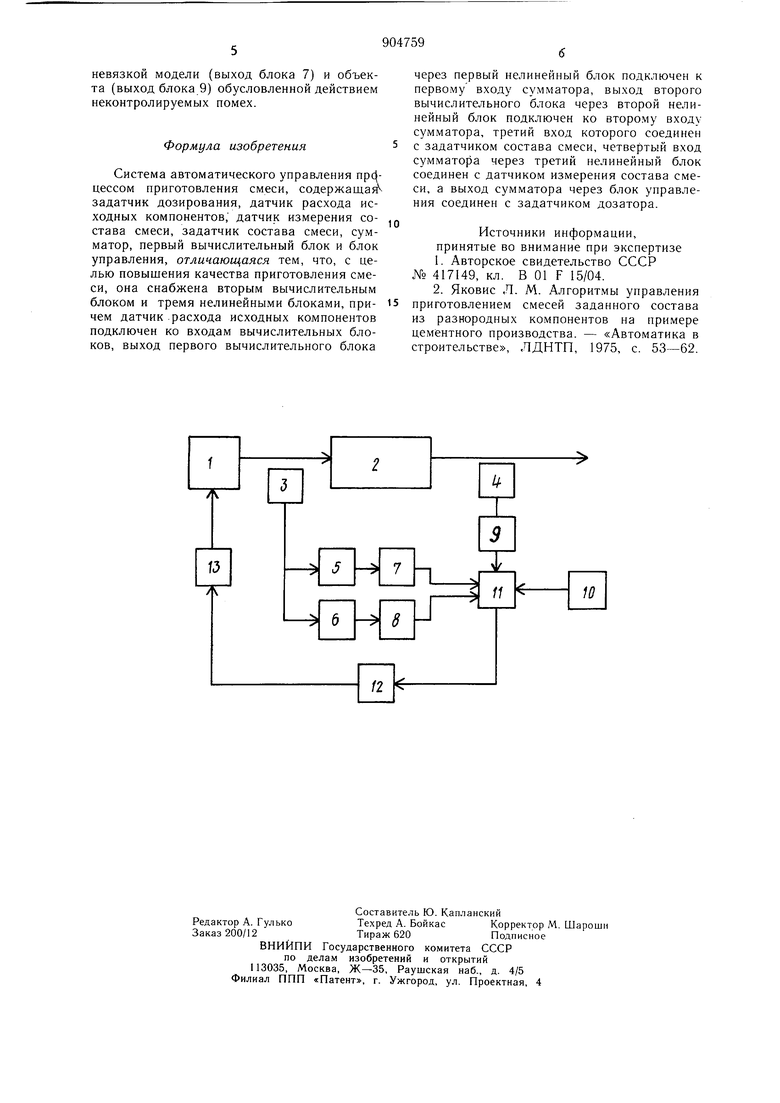

На чертеже представлена функциональная схема системы управления.

Система содержит автоматические дозаторы 1 исходных компонентов, подающие материалы в смесеприготовительный агрегат 2, датчики 3 расхода исходных компонентов, датчики измерения состава приготавливаемой смеси 4, вычислительный блок 5, реализующий модель продвижения материалов по технологическим трактам и процесс смещивания, вычислительный блок 6, реализующий модель продвижения материалов по технологическим трактам и процесс смешивания без учета запаздывания с.месеприготовительного агрегата, нелинейные блоки 7-9 расчета характеристик качества смеси, задатчик 10 характеристик качества смеси, сумматор II, блок управления 12, задатчики дозирующих устройств 13.

Система работает следующим образом.

Датчиками 3 измеряется расход исход ных компонентов, поступающих в с.месеприготовительный агрегат 2. Полученная информация о расходах поступает в вычислительные блоки 5 и 6, имитирующие прохождение материала по трактам смесеприготовительного агрегата и процесс с.меп ивания, соответственно, с учето.м и без учета чистого запаздывания смесенриготовительного агрегата. Выходами блоков 5 и 6 являются модельные значения химического состава приготавливаемой смеси, которые в нелинейных блоках 7 и 8, соответственно, пересчитываются в значения обобщенных характеристик качества смеси. В цементной промыщленности таковыми, например, являются коэффициент насыщения, силикатный и глиноземный модули, для расчета которых используется информация о содержании СаО, SiOj, и АЬОз в смеси. Датчиками 4 измеряется и анализируется состав при.готавливаемой смеси, который в нелинейном блоке 9, функционирующем аналогично блокам 7 и 8 пересчитывается в обобнденные характеристики качества смеси. В сумматоре 11 осуществляется- алгебраическое суммирование выходов He.7Vi;ieHHbix блоков ; заданных значений характсрИтик качества смеси, поступающих от задагчика с,- учетом знаков, указанных на че;.1(.же. Управляющий блок 12 на основ:Л1ИИ информации, ностулающей с сумматора 11, вырабатывает задание на соотнощение дозируемых компонентов, передавая их, как управляющие сигналы, задатчикам 13 автоматических дозаторов 1.

Блок управления 12 чаще всего представляет собой набор регуляторов, реа.лизующих один из стандартных законов регулирования (П, И-, ПИ или ПИД) и реле соотнощений, позволяющее распределять нагрузку между автоматическими дозаторами 1 в

соответствии с выполнением балансового условия f «:.i 1, где 1, . ,оСп

соотношения исходных ко.мпонентов, число которых равно п. При это.м i Собш,. , С, С , расход i-го исходного компонента.

Если объект 2 может быть аппроксимирован дифференциальным уравнением первого порядка с запаздывающи.м аргуменгом, что основное вычислительное устройство 5 выполняется в виде последовате.чьного соединения блока задержки и инерционного звена 1-го порядка по каждом) исходно.му компоненту с носледующи.м смещиванием по формуле

X,,,ioC;,-,...-tX,,

Х2 С)

т . ХгП2 з г + Xtnnolп - Кгп

где Xi, Хг, X„ - процентные содержания комг онентов состава приготавливаемой смеси; Xjj - среднее значение ripoui-HTiioro содержания i-ro KOMIICiiH ;i ;i i--T;t-:i } I ;ii1

ИСХОДНО.М материа;|е, посту 11аюп,ем на дозирование i l, 2, ... m; j---1, 2, ,.ji. .Лпнаратурная реализация вычислггния ci, -.ain в соответствии с (1) осу.щес.твляет;.-: .тутем использования потенциоме рических K.:I.H ферродинамичегких vcПойс-тц

Аппаратурная реалиЗй1., iiijf- inun/biio звена первого порядка .чегк) можег оыть выполнена с использованием средсгй а.чалоговой техники (RC-ценочки, uriepaiiHOHHbie усилители и т.д.).

В отличие от блока 5, вычис.)Ите.:ьный блок б не содержит блоков задержки.

Если параметры блока задержки и ине ционного звена выбраны | авильно, то алгебраическое сум.мирование в сум.маторе 1 1

позволяет компенсировать., запаздывание объекта по канала.м управления, что дает возможность эффективно бороться с помехами, обусловленными ошибками дозирования и колебания.ми влажности дозируе.мых компонентов. Это достигается за счет того,

что выход блока 9 компенсируется выходом блока 7 и на вход блока управления 12 без запаздывания поступает сигнал разницы выхода блока 8 и задания 10, дополненный

невязкой модели (выход блока 7) и объекта (выход блока 9) обусловленной действием неконтролируемых помех.

Формула изобретения5

Система автоматического управления прф цессом приготовления смеси, содержаща; задатчик дозирования, датчик расхода исходных компонентов; датчик измерения состава смеси, задатчик состава смеси, сумматор, первый вычислительный блок и блок управления, отличающаяся тем, что, с целью повышения качества приготовления смеси, она снабжена вторым вычислительным блоком и тремя нелинейными блоками, при- 15 чем датчик .расхода исходных компонентов подключен ко входам вычислительных блоков, выход первого вычислительного блока

через первый нелинейный блок подключен к первому входу сумматора, выход второго вычислительного блока через второй нелинейный блок подключен ко второму входу сумматора, третий вход которого соединен с задатчиком состава смеси, четвертый вход сумматора через третий нелинейный блок соединен с датчиком измерения состава смеси, а выход сумматора через блок управления соединен с задатчиком дозатора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-15—Публикация

1979-12-18—Подача