(5) УСТРОЙСТВО для РАЗДЕЛЕНИЯ ШТАПЕЛИРОВАННОГО

ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАСОРЕННЫХ ВОЛОКНИСТЫХ СМЕСЕЙ | 2001 |

|

RU2185465C1 |

| Центробежная мельница | 1973 |

|

SU615947A2 |

| Устройство для разделения штапельного волокна | 1990 |

|

SU1726583A1 |

| Пневмогравитационный сепаратор | 1990 |

|

SU1750745A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2005 |

|

RU2294942C1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2000 |

|

RU2162371C1 |

| ВОЗДУХОПРОВОДЫ ОТ ДИСКРЕТИЗИРУЮЩЕГО МЕХАНИЗМА КАЖДОГО ПРЯЖЕВЫПУСКА ОБОРУДОВАНИЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ, НАПРИМЕР ПРЯДИЛЬНО-АРМИРУЮЩЕГО | 1997 |

|

RU2122051C1 |

| ХОЛСТ С ХАОТИЧЕСКОЙ ОРИЕНТАЦИЕЙ ВОЛОКОН И КОМПОЗИТНЫЙ МАТЕРИАЛ, АРМИРОВАННЫЙ ВОЛОКНОМ | 2011 |

|

RU2527703C1 |

| Устройство для очистки гнезда веретена текстильной машины | 1975 |

|

SU717169A1 |

| УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИЙ | 1992 |

|

RU2033815C1 |

1

Изобретение относится к области производства углеродных материалов, в частности к устройствам для разделения штапелированного углеродного волокна.

Известно устройство для разделения .штапелированного волокна, содержащее средство для подачи штапелированного волокна, воздушную камеру со средством для создания разряжения 1.1 J.

Недостатком этого устройства является недостаточно высокая эффективность разделения волокон, так как скорости воздушных потоков в профилированном днище оказываются недостаточными для подъема всех поступающих в воздушную камеру частиц волокон с нижней части камеры к выходному патрубку, расположенному в верхней части, поэтому значительная часть волокон оседает на дне камеры.

Кроме того, устройство дает возможность только разделения волокна.

Для получения изделий в виде колец, дисков и т.п. необходимо другое обо рудование с промежуточными ручными операциями.

Цель изобретения - повышение эффективности производительности процесса разделения волокна.

Поставленная цель достигается тем, что в устройстве для разделения штапелированного волокна, содержащем средство для подачи волокна, воздушную камеру со средством для создания разряжения, воздушная камера выполнена в виде усеченного конуса, причем дно камеры расположено со стороны меньшего основания конуса, и снабжена крышкой и регулятором подсоса воздуха, смонтиро ванным на крышке камеры.

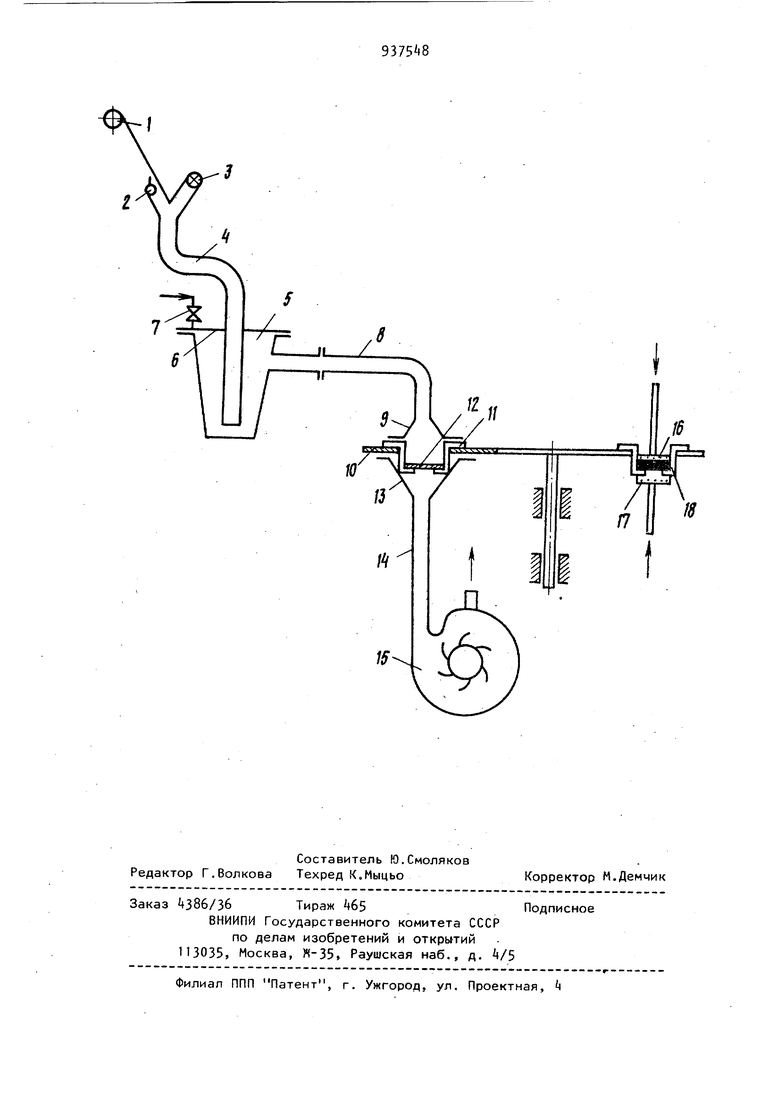

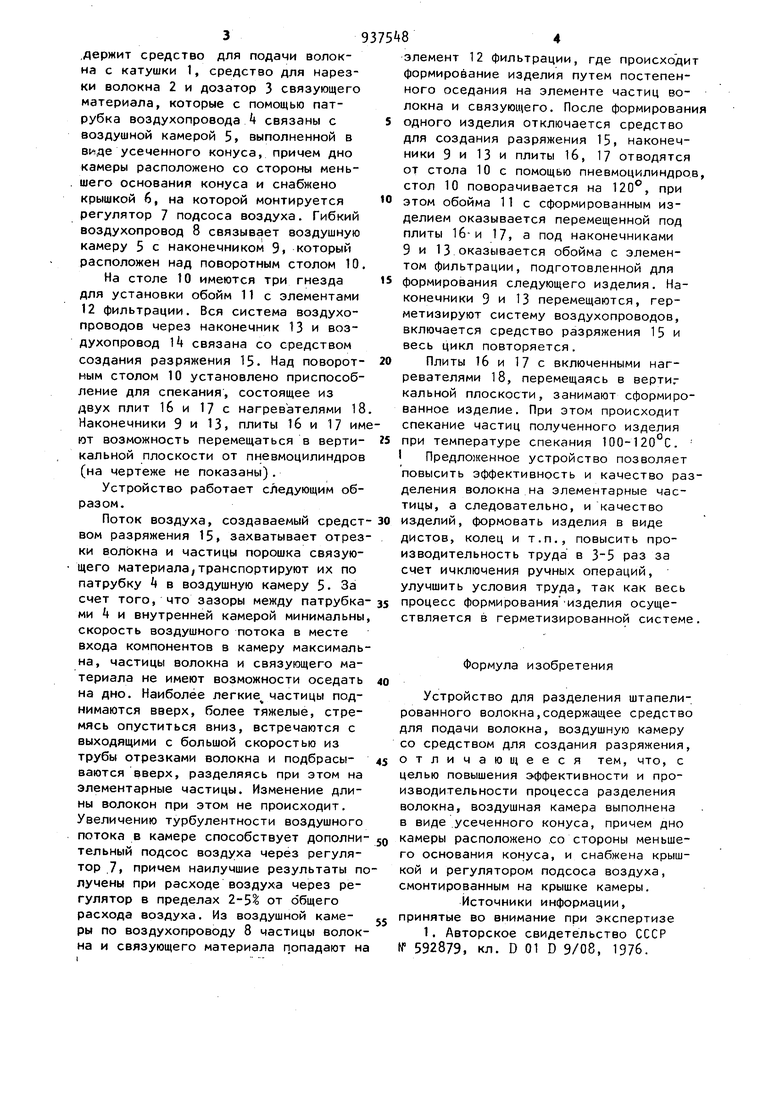

На чертеже схематично изображено предлагаемое устройство.

Устройство для разделения штапелированного углеродного волокна со.держит средство для подачи волокна с катушки 1, средство для нарезки волокна 2 и дозатор 3 связующего материала, которые с помощью патрубка воздухопровода k связаны с воздушной камерой 5, выполненной в усеченного конуса, причем дно камеры расположено со стороны меньшего основания конуса и снабжено крышкой 6, на которой монтируется регулятор 7 подсоса воздуха. Гибкий воздухопровод 8 связывает воздушную камеру 5 с наконечником 9, который расположен над поворотным столом 10.

На столе 10 имеются три гнезда для установки обойм 11 с элементами 12 фильтрации. Вся система воздухопроводов через наконечник 13 и воздухопровод 1 связана со средством создания разряжения 15. Над поворотным столом 10 установлено приспособление для спекания, состоящее из двух плит 1б и 17 с нагревателями 18 Наконечники 9 и 13, плиты 16 и 17 имют возможность перемещаться в вертикальной плоскости от пневмоцилиндров (на чертеже не показаны).

Устройство работает следующим образом.

Поток воздуха, создаваемый средст вом разряжения 15, захватывает отрезки волокна и частицы порошка связующего материала,транспортируют их по патрубку в воздушную камеру 5. За счет того, что зазоры между патрубка ми f и внутренней камерой минимальны скорость воздушного потока в месте входа компонентов в камеру максимальна, частицы волокна и связующего материала не имеют возможности оседать на дно. Наиболее легкие частицы поднимаются вверх, более тяжелые, стремясь опуститься вниз, встречаются с выходящими с большой скоростью из трубы отрезками волокна и подбрасываются вверх, разделяясь при этом на элементарные частицы. Изменение длины волокон при этом не происходит. Увеличению турбулентности воздушного потока в камере способствует дополни тельный подсос воздуха через регулятор 7, причем наилучшие результаты плучены при расходе воздуха через регулятор в пределах 2-5 от общего расхода воздуха. Из воздушной камеры по воздухопроводу В частицы волокна и связующего материала попадают н

элемент 12 фильтрации, где происходи формирование изделия путем постепенного оседания на элементе частиц волокна и связующего. После формирован одного изделия отключается средство для создания разряжения 15, наконечники 9 и 13 и плиты 1б, 17 отводятся от стола 10 с помощью пневмоцилиндро стол 10 поворачивается на 120, при этом обойма 11 с сформированным изделием оказывается перемещенной под плиты 16-и 17, а под наконечниками 9 и 13 оказывается обойма с элементом фильтрации, подготовленной для формирования следующего изделия. Наконечники 9 и 13 перемещаются, герметизируют систему воздухопроводов, включается средство разряжения 15 и весь цикл повторяется,

Плиты 16 и 17с включенными Hai- ревателями 18, перемещаясь в верти,кальной плоскости, занимают сформированное изделие. При этом происходит спекание частиц полученного изделия при температуре спекания 100-120°С. I Предложенное устройство позволяет повысить эффективность и качество раделения волокна на элементарные частицы, а следовательно, и качество изделий, формовать изделия в виде дистов, колец и т.п., повысить производительность труда в 3-5 раз за счет ичключения ручных операций, улучшить условия труда, так как весь процесс формированияизделия осуществляется в герметизированной систем

Формула изобретения

Устройство для разделения штапелированного волокна,содержащее средство для подачи волокна, воздушную камеру со средством для создания разряжения, отличающееся тем, что, с целью повышения эффективности и производительности процесса разделения волокна, воздушная камера выполнена в виде .усеченного конуса, причем дно камеры расположено со стороны меньшего основания конуса, и снабжена крышкой и регулятором подсоса воздуха, смонтированным на крышке камеры.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-23—Публикация

1979-03-12—Подача