1

Иаобрегение относится к усгройсгвам ОЛЯ термохимической переработки фосфатного сырья, флюоряговых руд, стройматериалов, а также может быть применено в химической и металлургической промышленности при осуществлении различных высокотемпературных процессов, протекающих при плавлении материалов.

Известна циклонная печь для термохимической переработки минерального сырья., Циклонная печь состоит из металлического охлаждаемого корпуса, в верхней час тн которого расположены тангенциально поставленные по окружности горелки и печка для загрузки обрабатываемого ма- ,5 териала, в нижней части корпуса - пережим для удаления расплава и газа, сборник расплава с леткой для выпуска расплава tl .

Недостаток данного устройства заклю- 20 чается в ограничении времени пребывания расплава в печи,так как невозможно увеличить высоту аппарата вверх определенных пределов ввиду кристаллизации

расплава и сравнительно вьгсоком пылеуносе (5-1О%) от расхода материала.

Наиболее близким по технической.сущности и достигаемому результату к изобретению является устройство для термохимической переработке минерального сырья, содержащее водоохлаждаемые дяклшнуто камеры н ванну-накопитель, в вер35ней части оборудсеанные тангешшальньь ми горелками, загрузочную течку, пережим и летку для выпуска расплава .

Расплав из верхней части печи стека- ет в ванну-накопитель и барботируется продуктами сгорания, обрааукшшми при сжигании топлива в погружных горелках.

Направление ввода погружных горело расположенных в ванне-накопителе,совпа. дает с направлением ввода горелок в пиклонной камере 2.

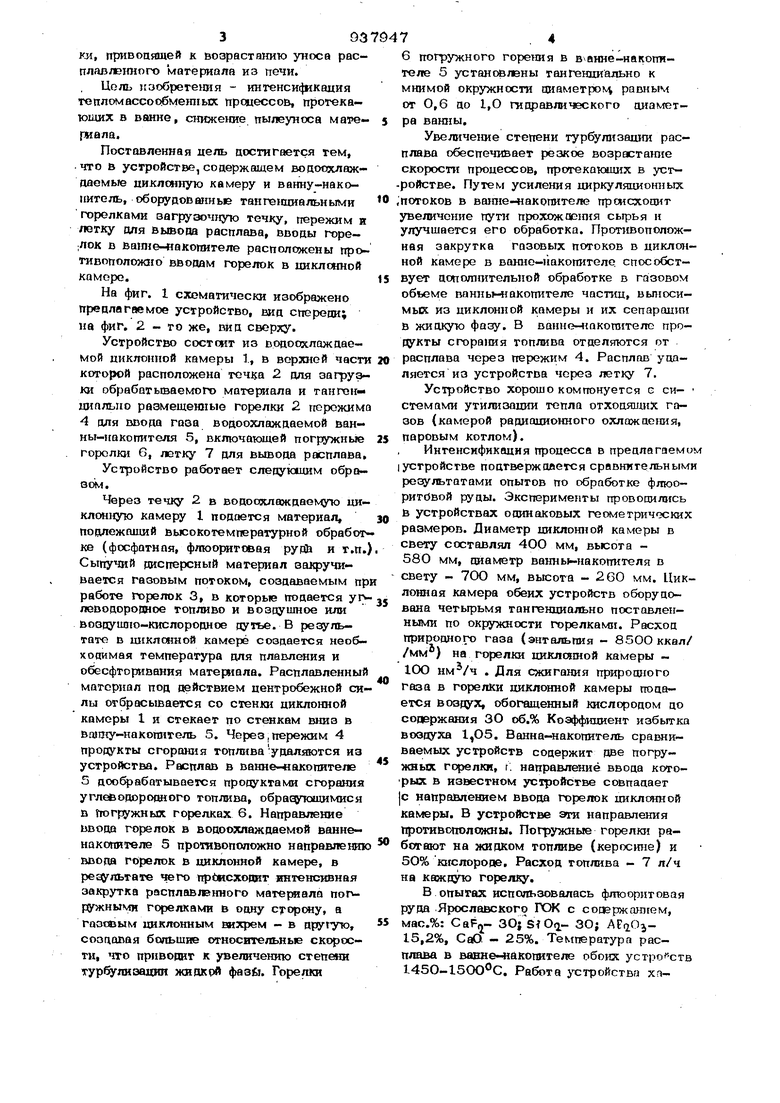

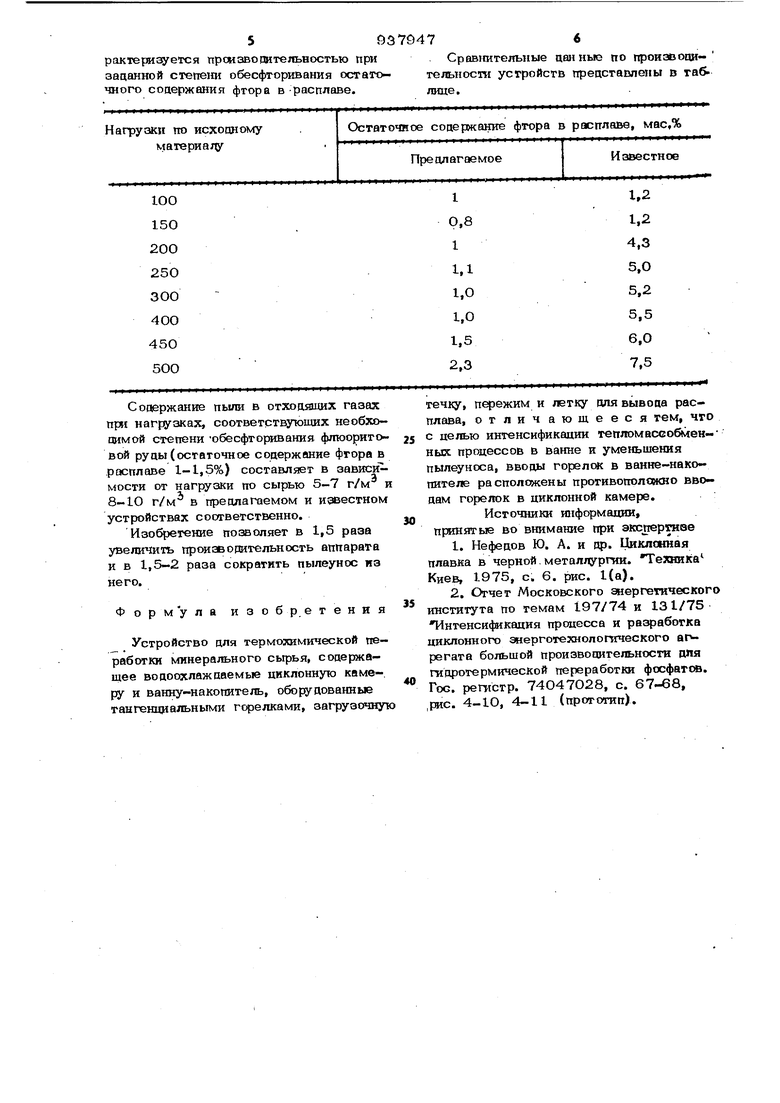

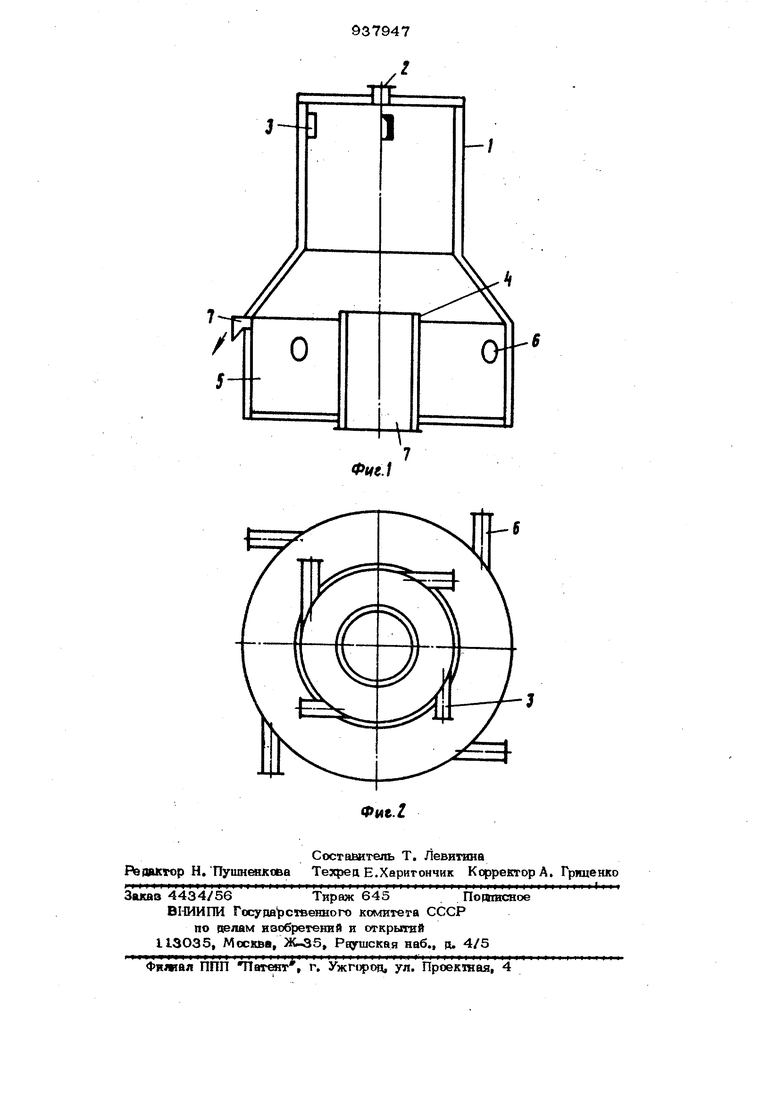

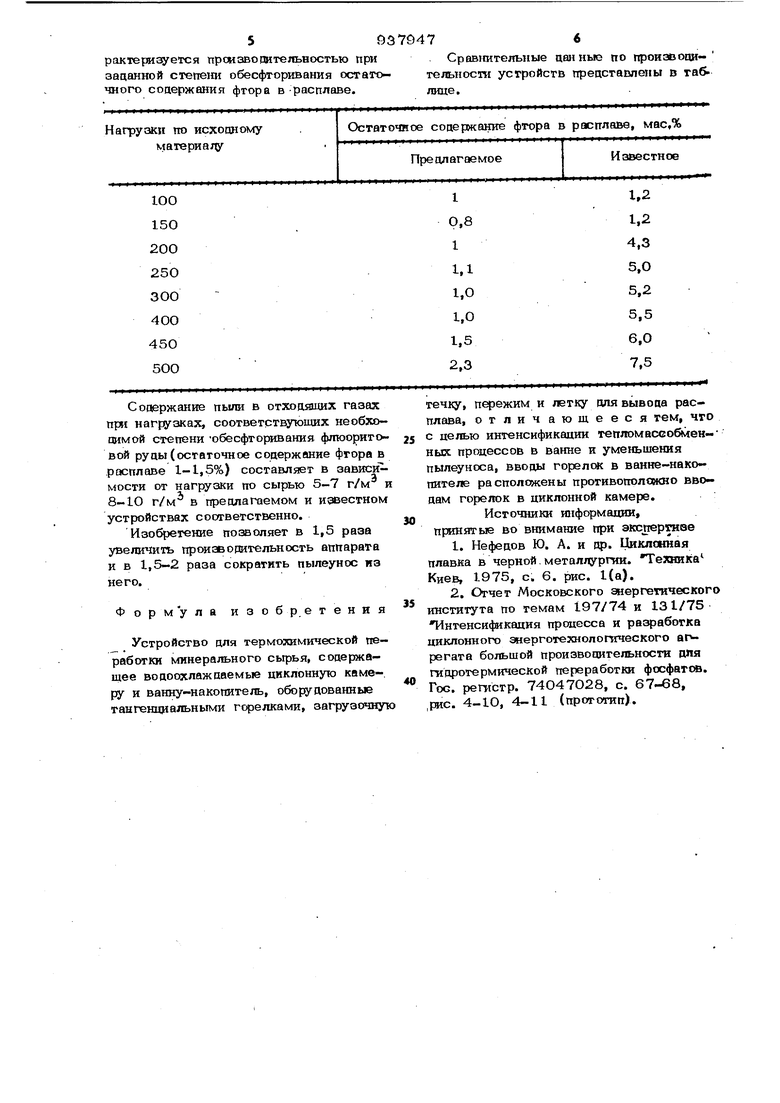

Недостатки данного устройства закточаются в невозможносга 1штенсификашш фотекатоишх в нем процессов и нестабильности ванны при увеличении форсирсвки, привоаящей к возрастанию унсхза рас- плавлвшюго магериала из печи. Цель изобретения - интенсификация тепломассообмешгых процессов, протекающих в ванне, снижение пылеуноса материала. Поставленная дель цостагается тем, что в устройстве, содержащем водоохлаждаемые циклонную камеру и ванну-накопитель, оборудованные тангеюшальными горелками загрузочную течку, пережим и летку ОЛЯ вывода расплава, вводы горе;Лок в Ва1ше-накопителе расположены противоположно вводам горелок в циклонной каморе. На фиг. 1 схематически изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид сверху. Устройство состоит из водоохлождаемой циклонной камеры 1, в верхней части которой расположена точка 2 для загрузки обрабатываемого материала и гангон- циальпо размещенные горелки 2 пережим 4для ввода газа водоохлаждаемой ванны-накопителя 5, включающей погружные горолки 6, летку 7 для вывода расплава. Устройство работает следующим образом. Через течку 2 в водоозслаждаемую циклонную камеру I подается материал, подлежащий высокотемпературной обработ ке (фосфатная, флюоритовая pytfb и T.n. Сыпучий дисперсный материал вакрунивается газовым потоком, создаваемым пр работе Горелок 3, в которые подается У лево дородное топливо и воздушное или воздуипю-кислородное дутье. В ре; льтате в циклонной камере создается необходимая температура для плавления и обесфторивания материала. Расплавленный материал под действием центробежной си лы отбрасывается со стенки циклонной камеры 1 и стекает по стенкам вниз в вшо у-накопитель 5. Через, пережим 4 продукты сгорания топлива уваляются из устройства. Расплав в ванне-накопителе 5дообрабатывоется продуктами сгорания углеводородаюго топлива, обраЕ(уюищмися в Ггогружных горелках 6. Направление ввода горелок в водоохлаждаемой ванненакопителе 5 противоположно направленго ввода горелок в циклонной камере, в результате чего пр псходит интенсивная закрутка расплавланного материала погружными горелками в одну с -орону, а газсюым циклонным вихрем - в другую, создавая большие относительные скс ости, что приводит к увеличению степени тур 5улиаац1ш жидкой фазй. Горелки 6 погружного горе1шя в в анне-накопителе 5 установлены тангенциально к мнимой окружности диаметрон равным от О,6 до 1,О гидравлического диаметра ванны. Увеличение степени турбулизашга расплава обеспечивает резкое возрастание скорости процессов, протекокшдих в уст- ройстве. Путем усиления циркуляционных ПОТОКОВ в ва1ше-Ч1акопителе пршсхоцит величение пути прохожаеш1я сырья и улучшается его обработка. Противоположная закрутка газовых потоков в циклонной камере в ванне-накопителе способствует дополнительной обработке в газовом обьеме ваннь -накопителе частиц, выносимых из циклонной камеры и их cenapaumi в жидкую фазу. В ванне-нпкопителс продукты сгора1шя топлива отделяются от расплава через пережим 4. Расплав удаляется из устройства через летку 7. Устройство хорошо компонуется с си- стемами утилизации тепла отходящих газов (камерой радиационного охлаждения, перовым котлом). Интенсификация процесса в предлагземим устройстве подтверждается сравнительными результатами опытов по обработке флюоритбвой руды. Эксперименты проводились В устройствах одинаковых геометрических размеров. Диаметр циклонной камеры в свету составлял 400 мм, высота 580 мм, диаметр ванны-накопителя в свету - 7ОО мм, высота - 260 мм. Циклонная камера обеих устройств оборудована четырьмя тангенциально поставленными по окружности горелками. Расход природного газа (энтальпия - 85ООккал/ /мм) на горелки циклсчшой камеры 10О . Для сжигания природного газа в горелки циклонной камеры подается воздух, обогащенный кислородом до содержания ЗО об.% Коэффициент избытка возсо ха 1,О5. Ванна-накопитель сравниваемых устройств содержит две погружньос горелки, t. направление ввода которых в известном устройстве совпадает |с направлением ввода горелок циклонной камеры. В устройстве эти направления противоположны. Погружные горелки работают на жидком топливе (керосине) и 5О% кислороде. Расход топлива - 7 л/ч на каждую горелку. В опытах использовалась флюоритовая руда Ярославского ГСЖ с содержанием, мас.%: CaPQ,- ЗО{ Sf ЗО; APiiO 15,2%, CaO - 25%. Температура расплава в вавке-накопителе обоих устройств 1450-15ОО С. Работа сгройства хп50379476

рактер1ауется пршаводительностью приСравнительные дал ные по производиаацанной степени обесфтори&ания остаго- гельносто устройств прецставлены в табмного содержания фгора в расплаве.лице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термохимической переработки минерального сырья | 1982 |

|

SU1035386A2 |

| Циклонная печь | 1980 |

|

SU916938A1 |

| Энерготехнологический агрегат | 1979 |

|

SU817455A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2007 |

|

RU2352531C1 |

| Печь для переработки многокомпонентных шихт | 1984 |

|

SU1234714A1 |

| Способ переработки шлакового расплава и устройство для его осуществления | 1985 |

|

SU1351900A1 |

| Циклонная печь для термохимической переработки минерального сырья | 1979 |

|

SU792055A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Циклонная печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU744209A1 |

| Циклонная печь для обезвреживания жидких отходов | 1980 |

|

SU945596A1 |

Содержание пьиш в отходящих газах при нагрузках, соответствующих необходимой степени -обесфторивания флюорито вой руды (остаточное содержание фтора в расплаве 1-1,5%) составляет в зависи мости от нагрузки по сырью 5-7 г/м и 8-1О г/м в предлагаемом и известном устройствах соответственно. Изобретение позволяет в 1,5 раза увеличить производительность аппарата и в 1,5-2 раза сократить пылеунос из него. Формула изобретения Устройство для термозсимической пе- работки минерального сырья, содержащее водоохлаждаемые циклонную камеру и ванну-накопитель, оборудованные тангенциальными горелками, загрузочную течку, пережим и летку для вывода расплава, отличающееся тем, что с целью интенсификации тепломассобмен- ных процессов в ванне и уменьшения пылеуноса, вводы горелок в ванне-накопителе расположены протнвополсисно вводам горелок в циклонной камере. Источники информации, принятые во внимание при экспергиэе 1.Нефедов Ю. А. и др. Циклонная плавка в черной. металдурпга. Teяшкa Киев, 1975, с. 6. рис. 1(а). 2.Отчет Московского энергетического института по темам 197/74 и 131/75 Интенсификация процесса и разработка циклонного энерготехнолопгческого агрегата большой производительности дпя гидротермической переработки фосфатов. Гос. репистр. 74О47О28, с. 67-68, ,(жс. 4-10, 4-11 (прототип).

Авторы

Даты

1982-06-23—Публикация

1980-12-01—Подача