Изобретение относится к производству минеральной ваты из волокна, при этом в качестве сырья для получения волокна используют природные минеральные материалы, например базальт.

Изобретение может быть использовано в промышленности строительных, теплоизоляционных материалов, применяемых в нефтехимической, металлургической, энергетической отраслях, а также в жилищно-коммунальном хозяйстве.

Известен способ получения минерального волокна из расплава, при котором струя расплава, вытекая из печи, попадает на вращающийся в горизонтальной плоскости диск. Под действием центробежной силы струя разбивается на мельчайшие струйки, которые отбрасываются по касательным направлениям, превращаясь в волокно. (Вельсовский В.Н. и др. Минеральные утеплители. М.: Стройиздат, 1963 г., с.48).

Недостатком этого способа является вероятность зашлаковывания летки для выпуска расплава на вращающийся диск.

Наиболее близким к заявляемому изобретению является способ плавления базальта в циклонной печи, в котором измельченный базальт вводят в водоохлаждаемую циклонную камеру, в которой создается высокая температура за счет сжигания топлива. Твердые и расплавленные частицы базальта сепарируют на цилиндрическую водоохлаждаемую стенку камеры, по которой жидкая пленка стекает в ванну. Из ванны расплав выводят через обогреваемую дымовыми газами летку. Основной поток дымовых газов удаляют через проход в центре днища кольцевой ванны, а небольшая часть газов выходит через летку. При этом волокно формируют центробежно-дутьевым способом (Сборник трудов ОКБ «ЭТХИМ». Теплообмен и эксплуатация стекловаренных печей в производстве стекловолокна. Выпуск 1, М., 1971, с.5-42; SU 984998).

Недостатком этого способа являются вероятность отклонения струи расплава, вытекающей на диск, потоком дымовых газов и, как следствие, ухудшение качества волокна, увеличение количества неволокнистых включений («корольков»). Кроме того, слетающие с диска струи расплава попадают на стенки камеры волокнообразования, что также увеличивает количество неволокнистых включений.

В основу изобретения положена задача увеличения выхода волокна и улучшения его качества при плавлении минерального сырья в циклонной печи.

Поставленная задача достигается тем, что согласно способу получения волокна из минерального сырья, включающему подачу и расплавление исходного сырья в циклонной печи за счет сжигания топлива, выпуск расплава через летку, обогреваемую частью дымовых газов, формирование минерального волокна центробежно-дутьевым методом путем подачи струи расплава на вращающийся вокруг вертикальной оси диск, последующий раздув расплава, транспортирование волокна газовым потоком и отвод дымовых газов, струю расплава стабилизируют путем отвода основного объема обогревающих летку дымовых газов тремя (как минимум) потоками через отверстия, равномерно расположенные по периметру патрубка, установленного под леткой, часть дымовых газов, обогревающих летку, отводят совместно со струей расплава и затем смешивают с транспортирующим газовым потоком, причем основную часть последнего подают в виде многоструйного потока, направленного спутно вращению диска, а основную часть струй транспортирующего газового потока направляют таким образом, что пограничный слой расширяющихся струй касается боковой поверхности диска.

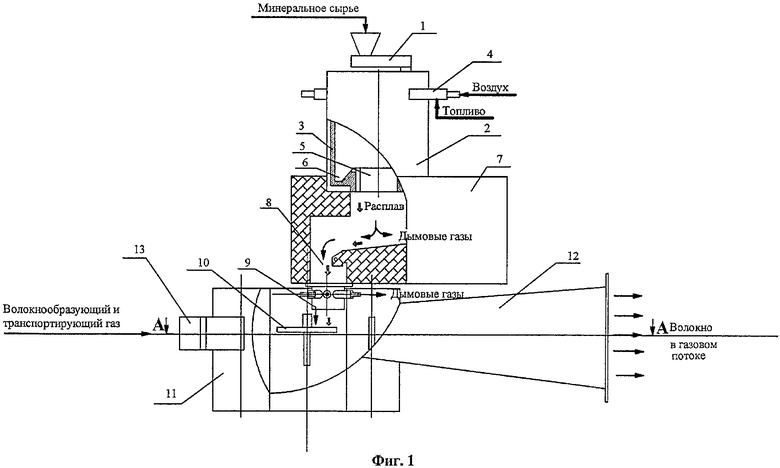

На фиг.1 представлена схема установки, реализующей способ получения волокна из измельченного минерального сырья, на фиг.2 - разрез А-А на фиг.1.

Установка включает винтовой питатель 1 для подачи исходного сырья в вертикальную циклонную плавильную камеру 2 с цилиндрической водоохлаждаемой стенкой 3. В верхней части циклонной камеры 2 тангенциально установлены горелки 4 для сжигания топлива, в нижней части циклонной камеры 2 расположен водоохлаждаемый пережим 5 с кольцевой ванной 6 для сбора расплава и газоход 7 с наклонным подом, по которому расплав поступает к выпускной летке 8. Под леткой 8 расположен патрубок 9, через который струю расплава направляют на вращающийся вокруг вертикальной оси диск 10. По периметру патрубка 9 равномерно расположены три (как минимум) отверстия, через которые отводят основной объем обогревающих летку дымовых газов. Патрубок 9 соединен с камерой волокнообразования 11, к которой присоединен выходной патрубок 12. Камера волокнообразования 11 может быть выполнена цилиндрической или в виде многогранника, например восьмигранника, на пяти сторонах которого расположены прямоугольные сопла 13 подачи транспортирующего газа. Шестое сопло, расположенное также на стене камеры волокнообразования 11, ориентировано на центр сечения выходного патрубка 12. Седьмое воздушное сопло расположено в начале выходного патрубка 12 и ориентировано в центр нижней половины выходного сечения патрубка 12. Сопла, расположенные на стенках восьмигранника, ориентированы таким образом, что пограничный слой расширяющихся струй транспортирующего газового потока касается боковой поверхности диска. При таком расположении сопел в центральной части камеры 11 образуется зона с малыми скоростями, а основная часть транспортирующего газового потока движется с высокими скоростями в пристенной зоне камеры 11.

Способ получения волокна из природного минерального сырья (например, базальта) осуществляют следующим образом.

Измельченное сырье загружают в бункер винтового питателя 1 и равномерно подают в верхнюю зону циклонной плавильной камеры 2. Необходимый температурный режим в плавильной камере 2 поддерживают путем сжигания топлива в горелках 4. Тангенциальная установка горелок 4 и высокая скорость вылета газовой смеси обеспечивают крутку потока в плавильной камере 2. В закрученном газовом потоке происходит быстрый прогрев частиц сырья и сепарация их на цилиндрическую водоохлаждаемую стенку 3 циклонной камеры. В тонкой пленке создаются условия для интенсивного теплообмена между частицами и высокотемпературным газовым потоком, что обеспечивает эффективное плавление твердых частиц, образование устойчивого расплава и его дегазацию. Расплав стекает в кольцевую ванну 6, находящуюся в нижней части циклонной камеры 2, и затем через проем в стенке водоохлаждаемого пережима 5 сливается в газоход 7. По наклонному поду газохода расплав поступает к выпускной летке 8, из которой через патрубок 9 струю расплава направляют на вращающийся вокруг вертикальной оси диск 10 для формирования волокна. Основную часть дымовых газов из плавильной камеры 2 отводят через газоход, в котором установлен рекуператор для подогрева воздуха, направляемого для сжигания топлива и раздува волокна. Подогрев воздуха позволяет утилизировать тепло отходящих дымовых газов и снизить расход топлива на проведение процесса. Для предотвращения образования настылей в зоне вывода расплава и зашлаковывания летки часть высокотемпературных дымовых газов направляют на обогрев летки 8.

Для исключения отклонения струи расплава отвод основного объема дымовых газов, обогревающих летку, осуществляют через отверстия, равномерно расположенные по периметру патрубка 9. Оставшуюся часть дымовых газов, обогревающих летку, отводят совместно со струей расплава и затем смешивают с транспортирующим газовым потоком. Отвод дымовых газов совместно со струей расплава позволяет стабилизировать температуру и, как следствие, вязкость расплава, подаваемого на диск 10 для формирования волокна.

Срывающиеся с диска капли расплава под действием центробежных сил формируются в волокно и попадают в зону основной части транспортирующего газового потока, направленного спутно вращению диска, подхватываются им, вытягиваются в длинные нити и через выходной патрубок 12 выносятся в улавливающую камеру. При этом вращающийся диск со стекающим на него расплавом находится в малопроточной зоне с вялыми потоками, которые не могут оказать серьезного физического влияния на эту зону. Высокие скорости транспортирующего газового потока в пристенной зоне камеры волокнообразования практически исключают возможность попадания струй расплава на стенки камеры, что способствует получению более длинных нитей и снижает содержание в волокне «корольков».

Организация процесса получения волокна из минерального сырья согласно предлагаемому способу позволяет повысить качество и увеличить выход кондиционного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ И ЕГО УСТРОЙСТВО | 2012 |

|

RU2543228C2 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| Устройство для термической обработки минерального сырья | 1981 |

|

SU1013708A1 |

| Агрегат для получения из минеральных тугоплавких расплавов супертонкого базальтового волокна | 2001 |

|

RU2217392C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления | 2018 |

|

RU2725411C2 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

Изобретение относится к производству минеральной ваты из волокна, при этом в качестве сырья для получения волокна используют природные минеральные материалы, например базальт. Исходное сырье расплавляют в циклонной печи, формируют минеральное волокно центробежно-дутьевым способом путем подачи струи расплава на вращающийся вокруг вертикальной оси диск. Струю расплава стабилизируют путем отвода основного объема обогревающих летку дымовых газов как минимум тремя потоками, а оставшуюся часть дымовых газов, обогревающих летку, отводят совместно со струей расплава и смешивают с многоструйным транспортирующим газовым потоком, направленным спутно вращению диска. Основную часть транспортирующего газового потока направляют таким образом, что пограничный слой расширяющихся струй касается боковой поверхности диска. Технический результат - получение более длинных нитей минерального волокна и снижение содержания в них «корольков» при плавлении исходного сырья в циклонной печи. 1 з.п. ф-лы, 2 ил.

1. Способ получения волокна из минерального сырья, включающий подачу и расплавление исходного сырья в циклонной печи за счет сжигания топлива, выпуск расплава через летку, обогреваемую частью дымовых газов, формирование минерального волокна центробежно-дутьевым методом путем подачи струи расплава на вращающийся вокруг вертикальной оси диск, последующий раздув расплава, транспортирование волокна газовым потоком и отвод дымовых газов, отличающийся тем, что струю расплава стабилизируют путем отвода основного объема обогревающих летку дымовых газов как минимум тремя потоками через отверстия, равномерно расположенные по периметру патрубка, установленного под леткой, часть дымовых газов, обогревающих летку, отводят совместно со струей расплава и затем смешивают с транспортирующим газовым потоком, причем основную часть последнего подают в виде многоструйного потока, направленного спутно вращению диска.

2. Способ получения волокна из минерального сырья по п.1, отличающийся тем, что основную часть струй транспортирующего газового потока направляют таким образом, что пограничный слой расширяющихся струй касается боковой поверхности диска.

| Устройство для получения штапельного волокна | 1981 |

|

SU984998A1 |

| СПОСОБ В.Ф. КИБОЛА ПРОИЗВОДСТВА ВЫСОКОСИЛИКАТНЫХ НЕОРГАНИЧЕСКИХ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД (ВАРИАНТЫ), ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ), НЕПРЕРЫВНОЕ И ШТАПЕЛЬНЫЕ ВОЛОКНА (ВАРИАНТЫ), НЕОРГАНИЧЕСКИЕ ТОНКОДИСПЕРСНЫЕ ЧЕШУЙЧАТЫЕ ЧАСТИЦЫ (ВАРИАНТЫ), ПОЛУЧЕННЫЕ ПРЕДЛАГАЕМЫМ СПОСОБОМ | 2002 |

|

RU2233810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Измеритель коэффициента отражения звука | 1981 |

|

SU953547A2 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2009-04-20—Публикация

2007-07-30—Подача