Изобретение относится к технике диспергирования жидкостей с целью распределения ее по сечению тепломассообменных аппаратов химической технологии.

По основному авт.св.№713566 известен распределитель жидкости для тепломассообменных аппаратов, включающий корпус с патрубком для подвода жидкости и крышкой, внутри которого коаксиально установлены стаканы с отбойными дисками, закрепленномк на штоке и боковой поверхности стаканов, при этом стаканы выполнены с окнами, расположенными над отбойными дисками 1.

Недостатками указанного устройства являются: весьма грубый распыл, связанный с пленочным истечением, что практически исключает возможность применения данного распределителя в тех случаях, когда процесс тепломассообмена осуществляется на поверхности капель жидкости (например, в полых аппаратах); весьма неравномерное распределение жидкости по сечению факела, интенсивно орошаемые кольцевые зоны чередуются с зонами практически не орошаемыми причем и внутри орошаемых колец жидкость

распределяется весьма неравномерно, имея пик в центре кольца. Неудовлетворительная равномерность орошения приводит к возникновению каналов байпасирования, неполному использованию поверхности насадки (в насадочных annapaTeut) , т.е. как и в первом случае наблюдается снижение эффективности приводимых процессов.

10 Вместе с тем установлено, что если в жидкости до истечения из распылителя распределить в виде пузырьков некоторое количество инертного или подаваемого в аппарат газа, то жид15кость распадается на капли уже при срыве с кромок отбойных дисков под значительньми углами так, что отдельные полые конуса перекрываются, образуя единый факел с доста20точно равномерным распределением в нем жидкости.

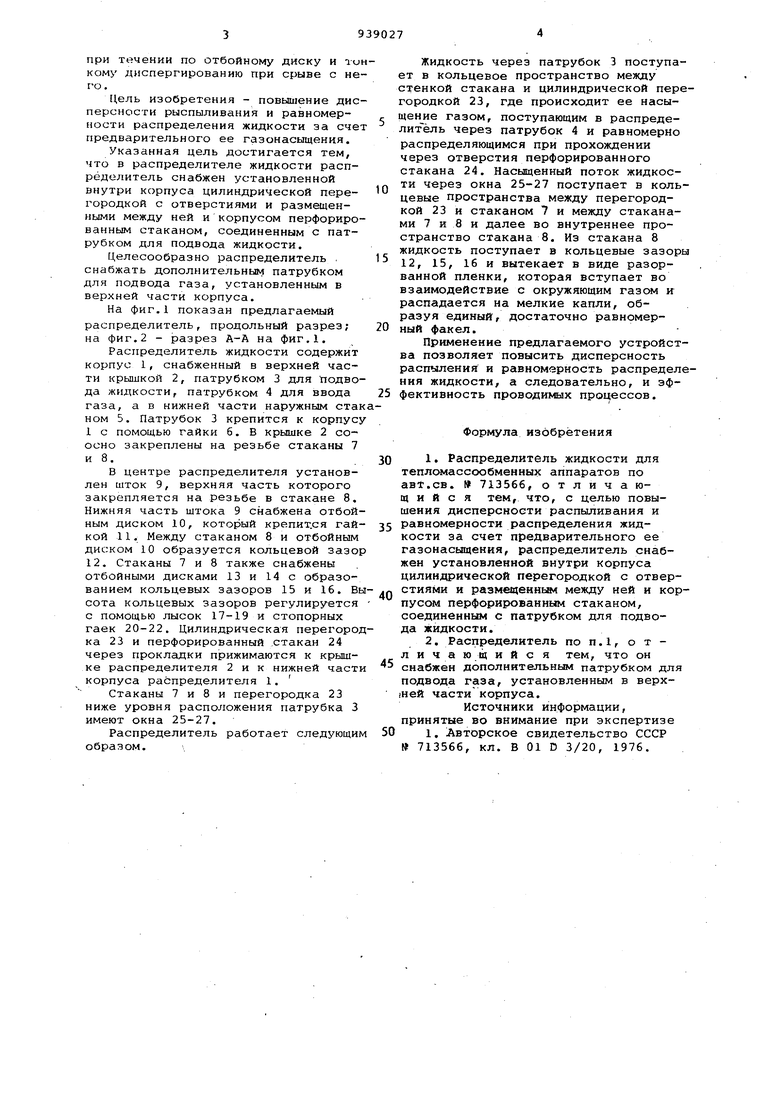

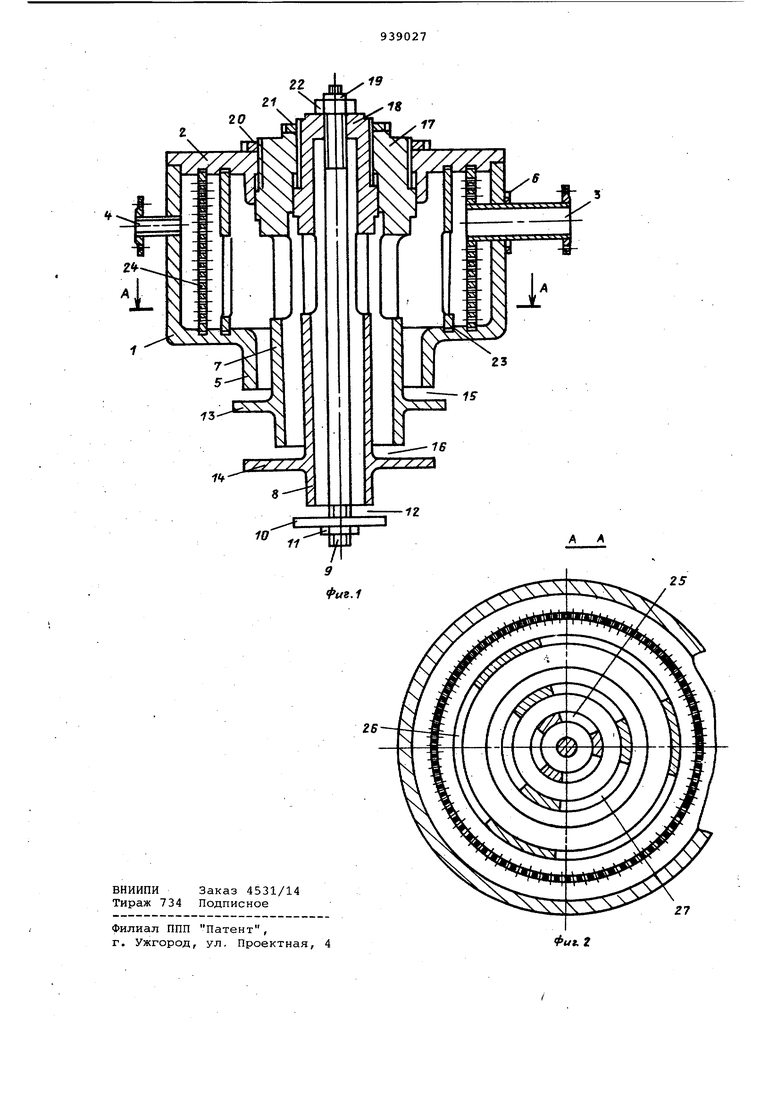

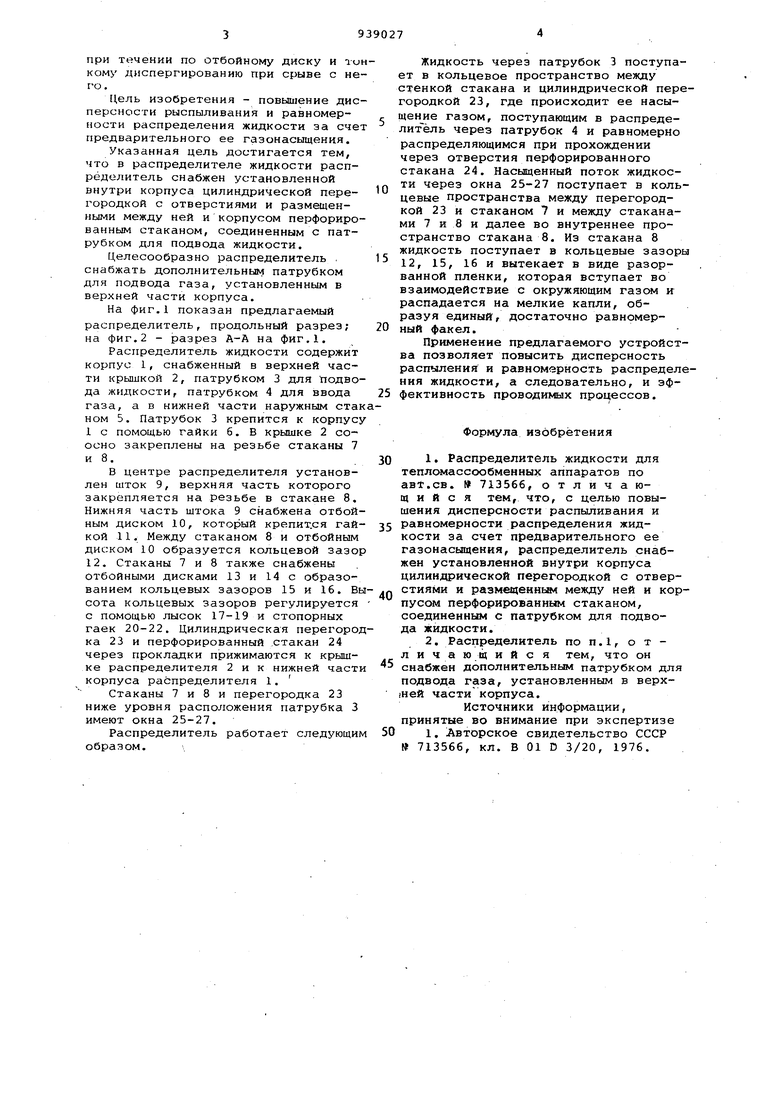

Наблюдае 1ые положительные эффекты объясняются тем, что во-первых, снижается эффективная вязкость жид25кости, увеличивается поверхностная энергия и усиливается турбулизация. Kpcwe того, пузырьки газа, сжатые в распылителе до давления жидкости, при истечении резко расширяются, так30же способствуя турбулизации пленки при течении по отбойному диску и то кому диспергированию при срыве с неЦель изобретения - повышение дисперсности рыспыливания и равномерности распределения жидкости за счет предварительного ее газонасыщеиия. Указанная цель достигается тем, что в распределителе жидкости распределитель снабжен установленной внутри корпуса цилиндрической перегородкой с отверстиями и размещенными между ней и корпусом перфорированным стаканом, соединенным с патрубком для подвода жидкости. Целесообразно распределитель . снабжать дополнительным патрубком для подвода газа, установленным в верхней части корпуса. На фиг.1 показан предлагаемый распределитель, продольный разрез; на фиг.2 - разрез А-А на фиг.1. Распределитель жидкости содержит корпус 1, снабженный в верхней части крышкой 2, патрубком 3 для подвода жидкости, патрубком 4 для ввода газа, а в нижней части наружным стак ном 5. Патрубок 3 крепится к корпусу 1 с помощью гайки 6. В крышке 2 соосно закреплены на резьбе стаканы 7 и 8. В центре распределителя установлен шток 9, верхняя часть которого закрепляется на резьбе в стакане 8. Нижняя часть штока 9 снабжена отбой ным диском 10, который крепит.ся гай кой 11. Между стаканом 8 и отбойным диском 10 образуется кольцевой зазо 12. Стаканы 7 и 8 также снабжены отбойными дисками 13 и 14 с образованием кольцевых зазоров 15 и 16. Вы сота кольцевых Зазоров регулируется с помощью лысок 17-19 и стопорных гаек 20-22. Цилиндрическая перегород ка 23 и перфорированный стакан 24 через прокладки прижимаются к крышке распределителя 2 и к нижней част корпуса распределителя 1. Стаканы 7 и 8 и перегородка 23 ниже уровня расположения патрубка 3 имеют окна 25-27. Распределитель работает следующи образом. Жидкость через патрубок 3 поступает в кольцевое пространство между стенкой стакана и цилиндрической перегородкой 23, где происходит ее насыщение газом, поступающим в распределитёль через патрубок 4 и равномерно распределяющимся при прохождении через отверстия перфорированного стакана 24. Насыщенный поток жидкости через окна 25-27 поступает в кольцевые пространства между перегородкой 23 и стаканом 7 и между стаканами 7 и 8 и далее во внутреннее пространство стакана 8. Из стакана 8 жидкость поступает в кольцевые зазоры 12, 15, 16 и вытекает в виде разорванной пленки, которая вступает во взаимодействие с окружяющим газом к распадается на мелкие капли, образуя единый, достаточно равномерный факел. Применение предлагаемого устройства позволяет повысить дисперсность распыления и равномерность распределения жидкости, а следовательно, и эффективность проводимых процессов. Формула изобретения 1. Распределитель жидкости для тепломассообменных аппаратов по авт.св. 713566, отличающийся тем, что, с целью повышения дисперсности распыливания и равномерности распределения жидкости за счет предварительного ее газонасыщения, распределитель снабжен установленной внутри корпуса цилиндрической перегородкой с отверстиями и размещенньаъ4 между ней и корпусом перфорированным стаканом, соединенным с патрубком для подвода жидкости. 2. Распределитель по п.1, о т личающийс я тем, что он снабжен дополнительным патрубком для подвода газа, установленным в верх(Ней части корпуса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 713566, кл. В 01 D 3/20, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1989 |

|

SU1627227A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

| Устройство для получения пространственной жидкостной пленки в колонных аппаратах | 1976 |

|

SU668122A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2003 |

|

RU2263264C2 |

| Распределитель жидкости для тепло- массообменных аппаратов | 1976 |

|

SU713566A1 |

| МОКРЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1987 |

|

SU1422438A1 |

| Массообменный аппарат | 1977 |

|

SU704641A1 |

| Вертикальный пленочный тепло массообменный аппарат | 1975 |

|

SU582799A1 |

Авторы

Даты

1982-06-30—Публикация

1981-01-16—Подача