(5) ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Перемешивающее устройство | 1988 |

|

SU1590125A1 |

| Центробежный смеситель | 1990 |

|

SU1745322A1 |

| СПОСОБ ЭМУЛЬГИРОВАНИЯ И ВИХРЕВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2783097C1 |

| Газожидкостный реактор | 1989 |

|

SU1681880A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| ГЕНЕРАТОР ВЫСОКОКРАТНОЙ ПЕНЫ ДЛЯ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2552860C1 |

| Установка для смешения компонентов смесевого твердого ракетного топлива | 2022 |

|

RU2796958C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОЙ НЕОДНОРОДНОЙ СМЕСИ | 1995 |

|

RU2080188C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

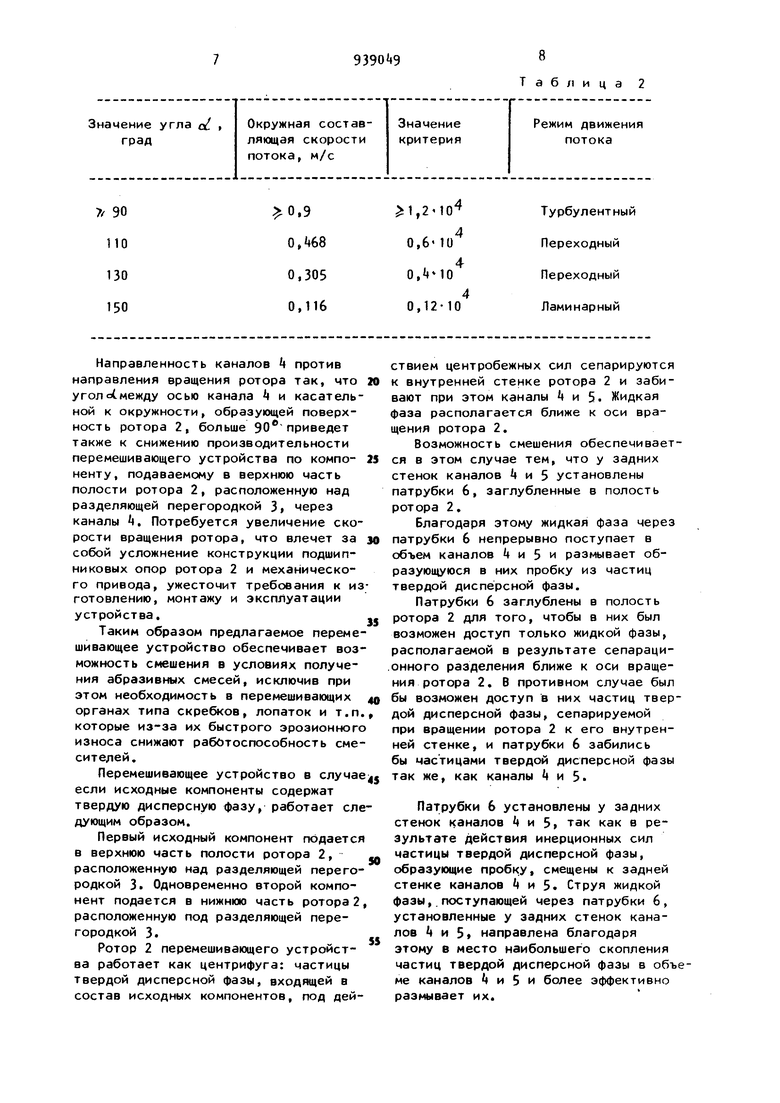

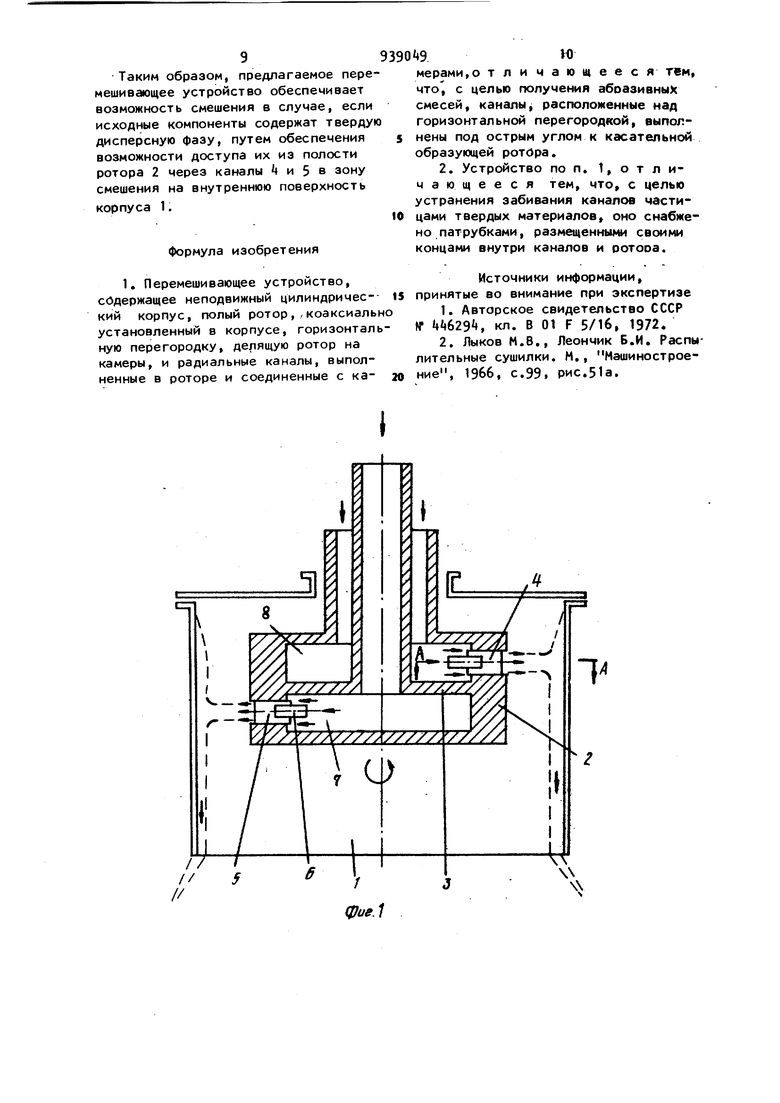

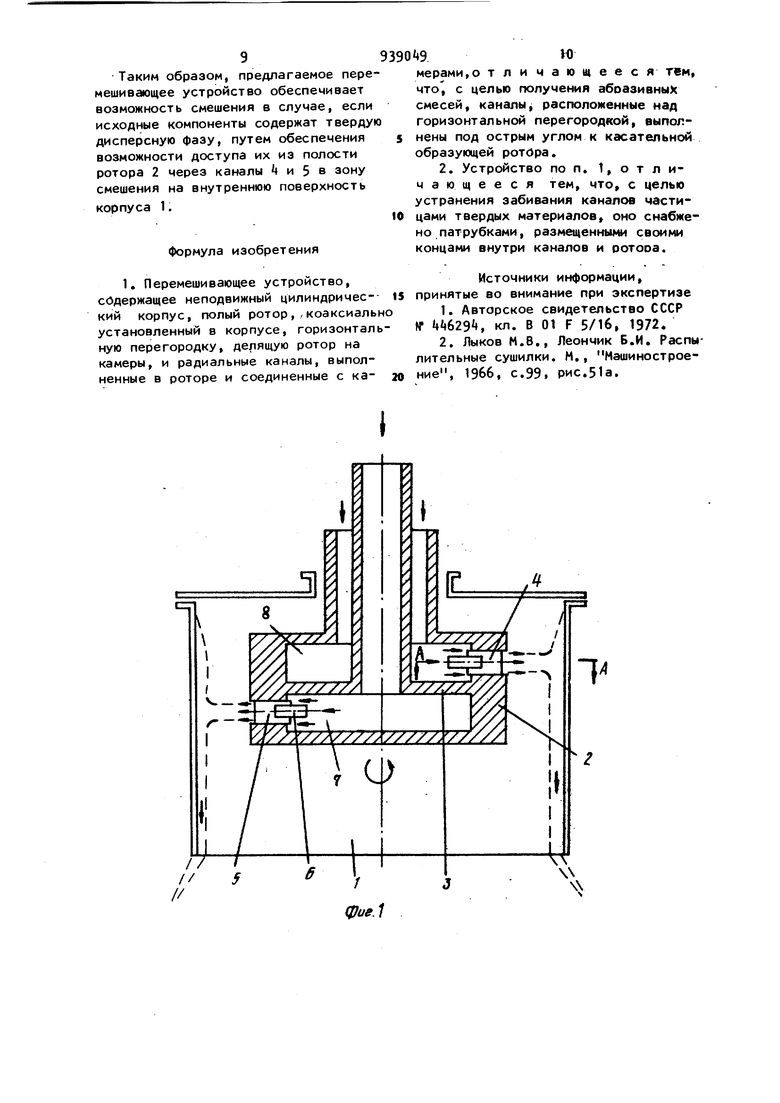

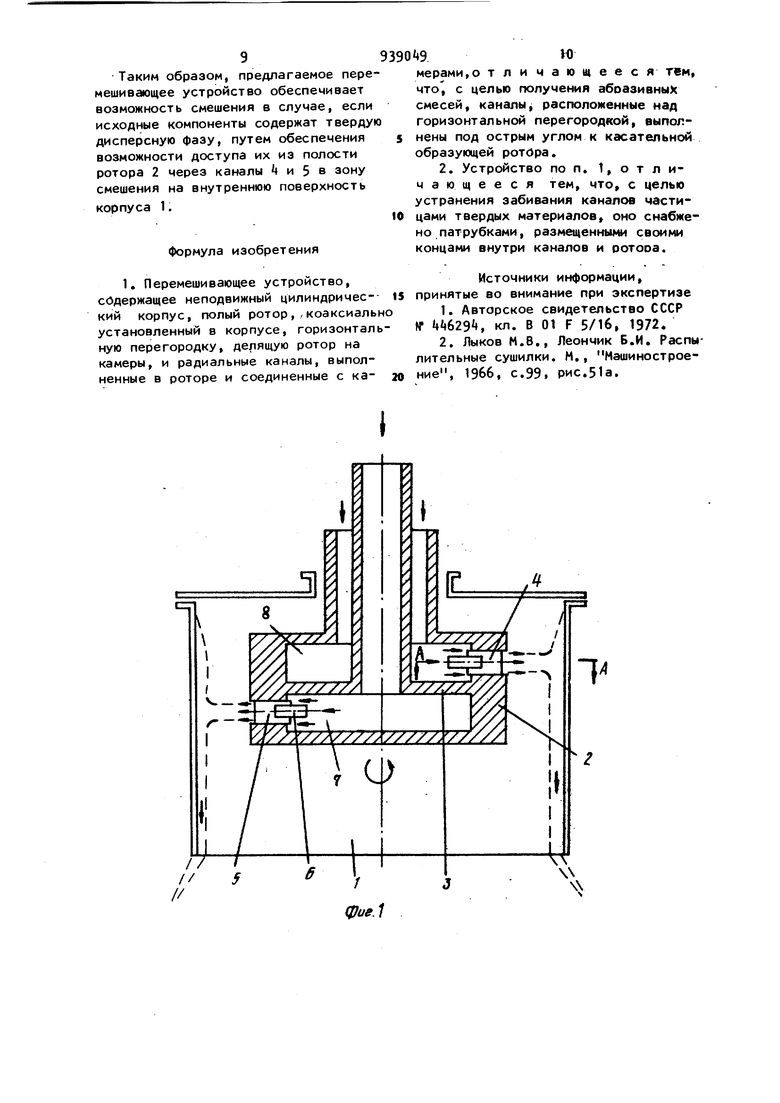

Изобретение относится к устройства для скоростного смещения и может быть применено в производстве агрохимических продуктов и кормов, промышленных химикалиев, строительных материалов, где требуется получение абразивных смесей и исходные компоненты являются суспензиями или пульпами, содержащими твердую дисперсную фазу. Известен смеситель, состоящий из цилиндрического неподвижного корпуса соосно которому установлен полый вра щающийся ротор, полость ротора разде лена перегородной, а по его периметр жестко установлены лопатки, в теле которых выполнены радиальные каналы 1. Недостатком данного смесителя в случае получения абразивных смесей и гомогенизации исходных компонентов содержащих твердую дисперсную фазу, является то, что при этом лопатки устройства будут подвержены быстрому эрозионному износу, каналы забьются твердой дисперсной фазой и ротор смесителя, что называется захлебнется. Наиболее близким по технической сущности к предлагаемому является перемешивающее устройство, содержащее неподвижный цилиндрический корпус, полый ротор, коаксиально установленный в корпусе, горизонтальную перегородку, делящую ротор на камеры, и радиальные каналы, выполненные в роторе и соединенные с камерами. При использовании известного устройства для подачи исходных компонен тов на внутреннею поверхность неподвижного корпуса первый компонент подается в верхнюю часть полости ротора, расположенную на разделяющей перегородкой , и под действием центробежных сил истекает через радиальные каналы. Второй компонент подается в нижнюю часть полости ротора и под действием центробежных сил истекает через радиальные каналы. Образовавшийся совместный поток исходных компо нентов стекает по внутренней поверхиости неподвижного цилиндрического корпуса , Недостатком известного устройства является то, что все каналы в роторе как расположенные над разделяющей полость ротора перегородкой, так и под ней, выполнены радиально„ В результате скорости истечения из каналов обоих исходных компонентов близки по величине, а следовательно, близки по величине и относительные скорости движения исходных компонентов в их совместном потоке на внутренней поверхности корпуса. Разность же относительных скоростей движения компонентов будет практически близка нулю. Другим существенным недостатком известного устройства является то, что оно неработоспособно в условиях подачи компонентов,содержащих тверду дисперсную фазу. Ротор устройства де ствует как центрифуга и в этих услов ях твердые частицы стали бы сепарироваться к внутренней стенке ротора, а жидкая фаза располагается ближе к оси вращения ротора. В результате твердые частицы забьют каналы ротора доступ жидкой фазы из полости ротора прекратиться, будет происходить накопление жидкой фазы в полости ротора и он, что называется,захлебнется. Цель изобретения - получение абразивных смесбй и устранение забивания каналов частицами твердых материалов. Поставленная цель достигается тем что в перемешивающем устройстве, содержащем неподвижный цилиндрический корпус, полый ротор, коаксиально установленный в корпусе, горизонталь ную перегородку, делящую рот9Р на камеры, радиальные каналы, выполненные в роторе и соединенные с камарами, каналы, расположенные над горизонтальной перегородкой, выполнены под острым углом к касательной образ ющей ротора. Дополнительно устройство может быть снабжено патрубками, размещенными своими концами внутри каналов и ротора. На фиг. 1 изображено устройство, продольный разрез-, на фиг. 2 - сечение А-А на фиг о 1. Перемешивающее устройство состоит из неподвижного цилиндрического корпуса 1, соосно которому установлен полый ротор 2 с разделяющей его горизонтальной перегородкой 3. В роторе 2 выполнены каналы Ц и S, оснащенные патрубками 6 и соединенные с камерами 7 и 8. Перемешивающее устройство в условиях получения абразивных смесей работает следующим образом. Первый компонент подается в верхнюю камеру 8 ротора 2, расположенную над разделяющей перегородкой 3, под действием центробежных сил поступает в каналы Ц и через них истекает на внутреннюю поверхность корпуса 1, Одновременно второй компонент подаётся в нижнюю камеру 7 ротора 2, расположенную под разделяющей перегородкой 3, под действием центробежных сил поступает в каналы 5 и через них истекает на внутреннюю поверхность корпуса 1. Двигаясь в совместном потоке по внутренней поверхности неподвижного цилиндрического корпуса 1, исходные компоненты смешиваются. Смешение достигается тем, что каналы k выполнены так, что угол ct между осью канала k и касательной к окружности, образующей поверхность ротора 2, меньше 90°. При этом, так как скорость первого компонента через каналы Ц, выполненные так, что угол между осью канала и касательной к окружности, образующей поверхность ротора 2, меньше 90 будет по величине больше, чем скорость истечения второго компонента через каналы 5, выполненные радиально, в совместном потоке на внутренней поверхности корпуса 1 исходные компоненты будут двигаться с разными относительными скоростями, Разность относительных скоростей движения исходных компонентов в их совместном потоке, достигаемая тем, что угол между осью канала и касательной к окружности, образующей поверхность ротора 2, меньше 90° является той движущей силой, которая обеспечивает смешение. Качество же смешения зависит от режима движения совместного потока

исходных компонентов и будет наилучшей при турбулентном режиме, т.е при Rg7/ 10.

Следовательно, оптимальным знача ни ем угла d между осью канала и касательной к окружности, образующей поверхность ротора 2, будет такое, благодаря которому разность относительных скоростей исходных компонентов обеспечивает турбулентный режим движения их совместного потока. Из табл. 1 видно, что чем больше динамическая вязкость получаемой смеси, тем меньше оптимальный уголоС между осью канала k и касательной к окружности, образующей поверхность ротора 2, что соответствует большим величинам разности скоростей исходны компонентов, обеспечивающим турбулен ный режим движения (Re 10 ) совмес ного потока и качественное смешение. Угол о(.между осью канала Ц и касательной к окружности, образующей поверхность ротора 2, не может быть ра вен 90°. При этом каналы как и каналы 5 будут одинаково радиально нап равлены и скорости иcteчeния обоих компонентов близки по величине, а следовательно, разность относительны скоростей будет практически близка нулю. А, как известно, чем одинаковей скорости компонентов, тем хуже будет перемешивание. Наиболее интенсивное перемешивание происходит в случае наибольшей разницы в скоростя движения компонентов.

ЭЗЭОЦЭ

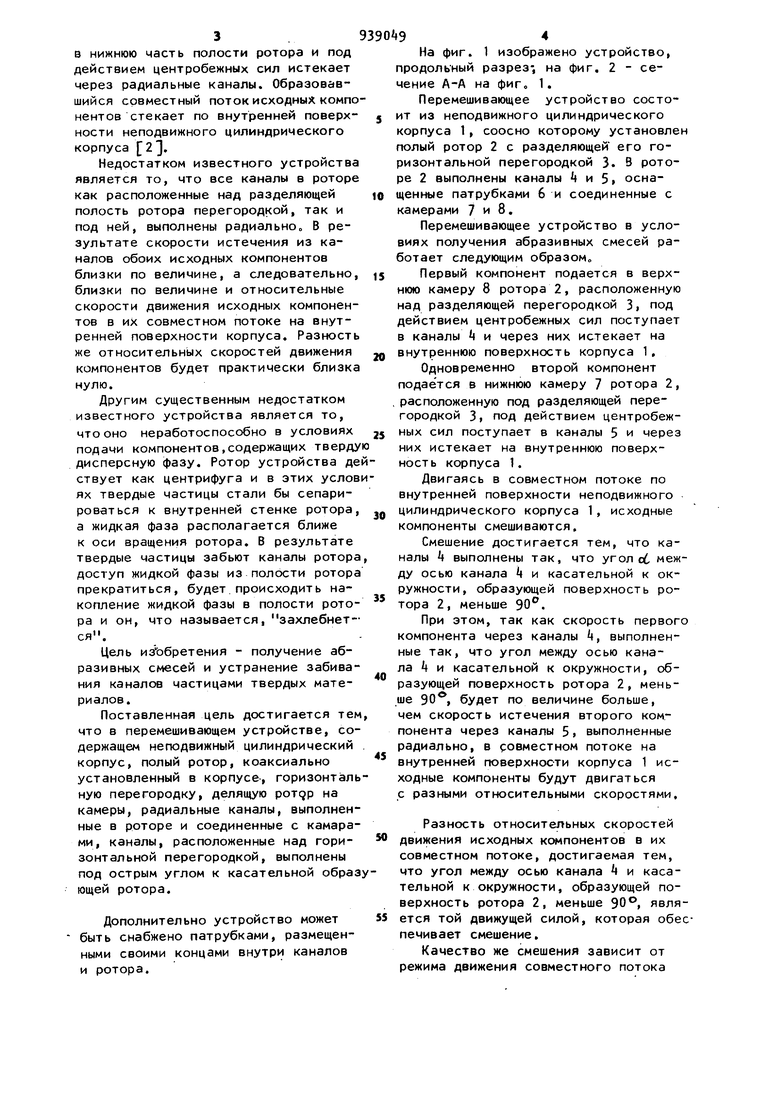

В табл. 1 приведены оптимальные ,значения угла о в зависимости от

физических свойств получаемой смеси.

5Оптимальные значения угла с6 определены для перемешивающего устройства, ротор которого вращается с частотой 10{1/с). Геометрические параметры перемешивающего устройства, 10 м: радиус ротора 0,18; внутренний

диаметр корпуса 0,25. Коэффициент истечения из каналов принят равным 0,6.

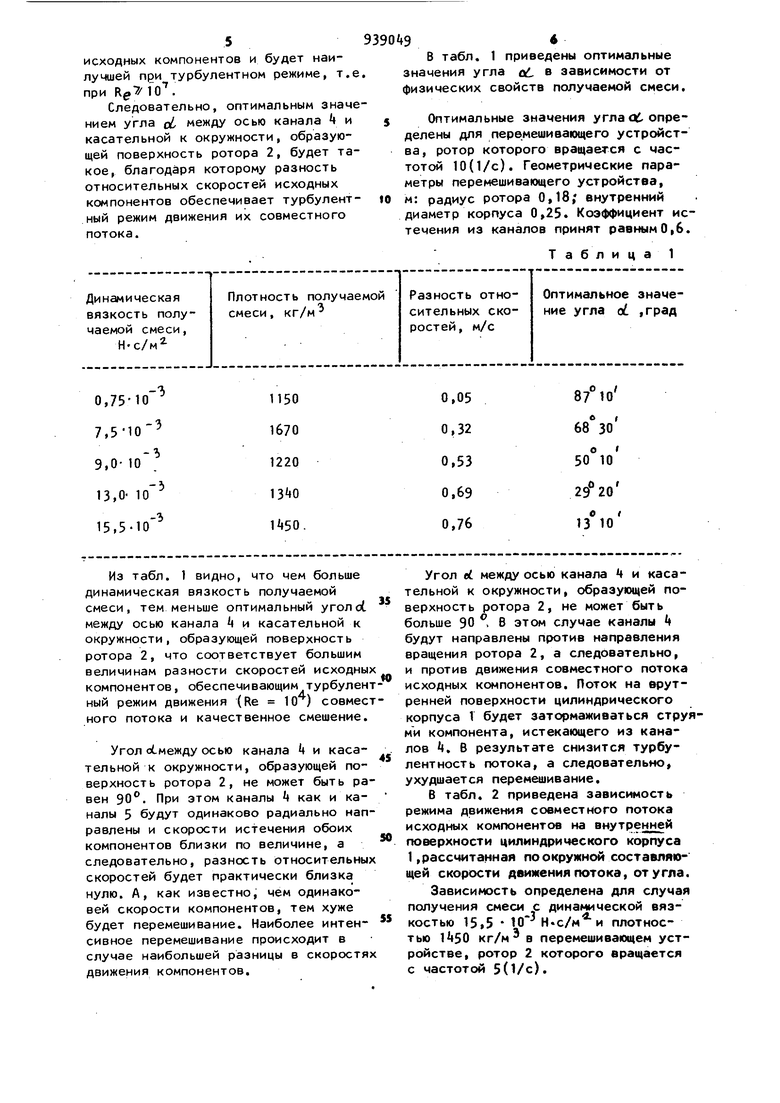

Таблица 1 Угол ei между осью канала Ч и касательной к окружности, образующей поверхность ротора 2, не может быть больше 90 , В этом случае каналы будут направлены против направления вращения ротора 2, а следовательно, и против движения совместного потока исходных компонентов. Поток на врутренней поверхности цилиндрического корпуса 1 будет затормаживаться струями компонента, истекающего из каналов . В результате снизится турбулентность потока, а следовательно, ухудшается перемешивание. В табл. 2 приведена зависимость режима движения совместного потока исходных компонентов на внутренней поверхности цилиндрического корпуса 1,рассчитанная по окружной составляющей скорости движения потока, от угла. Зависимость определена для случая получения смеси с динамической вязкостью 15,5 tO Н-с/м и плотностью кг/м в перемешивающем устройстве, ротор 2 которого вращается с частотой 5(1/с). Направленность каналов 4 против направления вращения ротора так, что уголciмежду осью канала Ц и касательной к окружности, образующей поверхность ротора 2, больше 9О приведет также к снижению производительности перемешивающего устройства по компоненту, подаваемому в верхнюю часть полости ротора 2, расположенную над разделяющей перегородкой 3, через каналы k. Потребуется увеличение скорости вращения ротора, что влечет за собой усложнение конструкции подшипниковых опор ротора 2 и механического привода, ужесточит требования к из готовлению, монтажу и эксплуатации устройства. Таким образом предлагаемое переме шивающее устройство обеспечивает воз можность смешения в условиях получения абразивных смесей, исключив при этом необходимость в перемешивающих органах типа скребков, лопаток и т.п которые из-за их быстрого эрозионног износа снижают работоспособность сме сителей. Перемешивающее устройство в случа если исходные компоненты содержат твердую дисперсную фазу, работает сл дующим образом. Первый исходный компонент подается в верхнюю часть полости ротора 2, расположенную над разделяющей перего родкой 3. Одновременно второй компонент подается в нижнюю часть ротора 2 расположенную под разделяющей перегородкой 3. Ротор 2 перемешивающего устройства работает как центрифуга: частицы твердой дисперсной фазы, входящей в состав исходных компонентов, под дейТаблица 2 ствием центробежных сил сепарируются к внутренней стенке ротора 2 и забивают при этом каналы и 5. Жидкая фаза располагается ближе к оси вращения ротора 2. Возможность смешения обеспечивается в этом случае тем, что у задних стенок каналов и 5 установлены патрубки 6, заглубленные в полость ротора 2. Благодаря этому жидкая фаза через патрубки 6 непрерывно поступает в объем каналов и 5 и размывает образующуюся в них пробку из частиц твердой дисперсной фазы. Патрубки 6 заглублены в полость ротора 2 для того, чтобы в них был возможен доступ только жидкой фазы, располагаемой в результате сепарационного разделения ближе к оси вращения ротора 2. В противном случае был бы возможен доступ в них частиц твердой дисперсной фазы, сепарируемой при вращении ротора 2 к его внутренней стенке, и патрубки 6 забились бы частицами твердой дисперсной фазы так же, как каналы 4 и 3. Патрубки 6 установлены у задних стенок каналов и 5 так как в результате действия инерционных сил частицы твердой дисперсной фазы, образующие пробку, смещены к задней стенке каналов Ц и S Струя жидкой фазы,.поступающей через патрубки 6, установленные у задних стенок каналов Ц и St направлена благодаря этому в место наибольшего скопления частиц твердой дисперсной фазы в объеме каналов и 5 и более эффективно размывает их. Таким образом, предлагаемое пере мешивающее устройство обеспечивает возможность смешения в случае, если исходные компоненты содержат тверду дисперсную фазу, путем обеспечения возможности доступа их из полости ротора 2 через каналы 4 и 5 в зону смешения на внутреннюю поверхность корпуса 1. формула изобретения 1, Перемешивающее устройство, содержащее неподвижный цилиндрический корпус, полый ротор,,коаксиаль установленный в корпусе, горизонтал ную перегородку, делящую ротор на камеры, и радиальные каналы, выполненные в роторе и соединенные с камерами,о тли чающееся тем, что, с целью получения абоазивных смесей, каналыi расположенные над горизонтальной перегородкой, выполнены под острым углом к касательной образующей ротора. 2. Устройство по п. 1, о т л ичающееся тем, что, с целью устранения забивания каналов частицами твердых материалов, оно снабжено патрубками, размещенными своими концами внутри каналов и ротора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. В 01 F 5/16, 1972. 2.Лыков М.8., Леончик Б.И, Распылительные сушилки. М., Машиностроение, 1966, с.99, рис.51а.

К -л

фиг.2

Авторы

Даты

1982-06-30—Публикация

1980-05-28—Подача