(54) МЕХАНИЗМ ПАРАЛЛЕЛЬНОЙ УСТАНОВКИ ВАЛЬЦОВ УСТРОЙСТВА ДЛЯ ИЗМЕЛЬЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВЫЙ СТАНОК (ВАРИАНТЫ) | 2002 |

|

RU2250136C2 |

| Вальцевая плющилка для зерна | 1982 |

|

SU1057105A1 |

| Вальцевая плющилка для зерна | 1982 |

|

SU1017380A1 |

| КАССЕТНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 2008 |

|

RU2368420C1 |

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1966 |

|

SU185680A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 1995 |

|

RU2113280C1 |

| ДИСКО-ВАЛЬЦОВЫЙ СТАНОК | 2010 |

|

RU2442656C1 |

| МЕХАНИЗМ НАСТРОЙКИ ВАЛЬЦОВ НА ПАРАЛЛЕЛЬНОСТЬ | 1995 |

|

RU2139762C1 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2115477C1 |

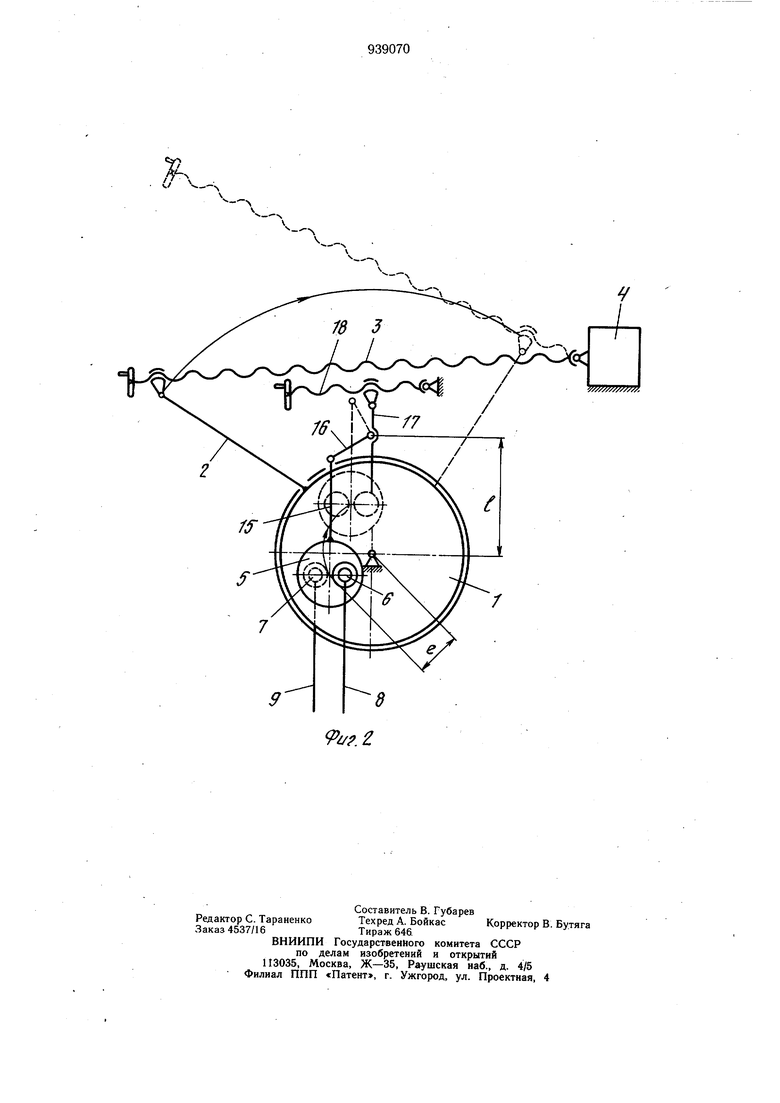

Изобретение относится к оборудованию для измельчения . сыпучих материалов, а более конкретно к механизму настройки вальцов на параллельность и регулирование межвальцового зазора вальцового станка, применяемого в мукомольной промышленности для измельчения зернопродуктов. Известен установочный механизм, который содержит вал, имеющий на концах цапфы, оси которых расположены эксцентрично оси вала, тяги подвески телескопические (с правой и левой резьбой), щарнирно соединенные с цапфами, в которых установлены концы поворотных рычагов (корпусов) подщипников подвижного вальца, жестко закрепленный на валу рычаг с гайкой и винтом 1. Однако в таком механизме при настройке вальцов на параллельность путем изменения длины телескопических тяг происходит неравномерное сближение вальцов. К тому же при безаварийном пропуске инородных твердных тел размером больще зерновок под действием пружин происходят удары рычагов о гайки тяг, из-за чего происходит самоотвинчивание гаек, изменяется длина тяг и нарущается параллельность вальцов. Наиболее близким по технической сущности к изобретению является механизм паралльной установки вальцов устройства для измельчения зернопродуктов, содержащий наружный вал, посредством жестко соединенного с ним рычага связанный с автоматом привала-отвала подвижного вальца, размещенный внутри наружного вала эксцентриквый вал, имеющий рычаг его поворота, а на концах - цапфы, расположенные по разные стороны продольной оси вала симметрично относительно нее и щарнирно соединенные тягами с рычагами самоустанавливающихся подщипников подвижного вальца 2. Указанный механизм имеет существенный недостаток - нарущение параллельности вальцов при их сближении из-за неплоскопараллельного перемещения эксцентрикового внутреннего вала при повороте наружного. Поэтому после регулирования межвальцового зазора следует заново настроить параллельность вальцов, при этом изменится величина зазора и потребуется дополнительная его регулировка с последующей повторной настройкой параллельности вальцов. И только многократным регулированием можно добиться параллельности вальцов при необходимом межвальцовом зазоре. Целью изобретения является поддержание параллельности вальцов при однократном регулировании межвальцового зазора. Указанная цель достигается тем, что в механизме параллельной установки вальцов устройства для измельчения зернопродуктов, содержащем- наружный вал, посредством жестко соединенного с ним рычага связанный с автоматом привала-отвала подвижного вальца, размещенный внутри наружного вала эксцентриковый вал, имеющий рычаг его поворота, а на концах-цапфы, расположенные по разные стороны продольной оси вала симметрично относительно нее и шарнирно соединенные тягами с-рычагами самоустанавливающихся подщипников подвижного вальца, наружный вал снабжен дополнительным двуплечим рычагом с разновеликими плечами, соединенными с валом по свободной посадке и шарнирно-связанным с рычагом поворота эксцентрикового вала посредством тяги, длина которой равна расстоянию между продольными осями наружного и эксцентрикового валов, а длина рычага поворота последнего равна длине меньшего плеча двуплечего рычага наружного вала. На фиг. 1 представлена кинематическая схема установки механизма вальцов; на фиг. 2 - схема его работы при регулироваНИИ межвальцового зазора. В станине устройства установлен наружный вал 1, на котором жестко закреплен рычаг 2 с гайкой и винтом 3 со щтурвалом. Конец винта 3 универсальным щарниром соединен со штоком автомата 4 привалаотвала подвижного вальца. В вал 1 на подшипниках скольжения вставлен эксцентриковый вал 5, на концах которого имеются цапфы 6 и 7, расположенные по разные стороны от оси вала 5 и симметрично относительно нее. На цапфах шарнирно подвешены тяги 8 и 9. Самоустанавливающиеся подшипники подвижного вальца 10 установлены в рычагах 11 и 12, одни концы которых шарнирно закреплены на станине устройства, а другие защемленыв тягах 8 и 9 пружинами 13 и 14. На эксцентриковом валу 5 жестко закреплен рычаг 15 его поворота, соединенный шарнирно тягой 16, длина которой равна расстоянию между осями валов 1 и 5 (эксцентриситету е, фиг. 2), с дополнительным двуплечим рычагом 17, свободно насаженным на валу 1. Длина рычага 15 равна длине меньшего плеча рычага 17 (расстоянию от оси вала 1 до шарнира тяги 16). При этом эксцентриситет е вала 1, рычаг 15, тяга 16 и меньшее плечо рычага 17 длиной 1 образуют параллелограмм, обеспечивающий плоскопараллельное перемещение внутреннего вала. На рычаге 17 щарнирно закреплены гайка с винтом со щтурвалом 18, конец которого универсальным шарниром соединен со станиной станка. Механизм параллельной установки вальцов работает следующим образом. При осуществлении настройки вальцов на параллельность вращают винт 18. Гайка, перемещаясь вдоль него, через рычаг 17, тягу 16 и рычаг 15 поворачивает эксцентриковый вал 5 внутри вала 1. В результате этого одна из тяг 8, 9 опускается а другая поднимается и через рычаги 11 и 12 один конец вальца 10 опускается, а другой синхронно поднимается. При вращении винта 3, например, против хода часовой стрелки гайка, перемещаясь вдоль него вправо, через рычаг 2 поворачивает вал 1 по ходу часовой стрелки, в результате чего вал 5 поднимается. При этом параллелограмм из эксцентриситета е вала 1, рычага 15, тяги 16 и меньшего плеча 1 рычага 17 поворачивает внутри вала 1 вал 5 таким образом, что он с рычагом 15 осуществляет плоскопараллельное перемещение вверх и обе цапфы 6 и 7 вала 5 с тягами 8 и 9 синхронно поднимаются на одну и ту же высоту. При этом оба рычага 11 и 12 подшипников подвижного вальца 10 повернутся на один и тот же угол. В связи с этим подвижный валец 10 переместится параллельно вальЦу 19 и межвальцовый зазор изменится равномерно на одинаковую величину по всей рабочей длине вальцов без нарушения их параллельности. В случае прекращения подачи продукта или возобновления его подачи автомат 4, толкая винт 3, таким же образом осуществляет отвал либо привал подвижного вальца 10. При попадании между вальцами инородного твердого тела размером больще зерновок под действием возникающих распорных усилий подвижный валец 10 опускается и через рычаги 11 и 12 сжимает пружины 13 и 14. После прохождения этого тела через рабочую зону вальцов под действием пружин 13 н 14 рычаги 11 и 12 возвращаются в первоначальное положение и поднимают валец 10 в прежнее положение. Создание из рычагов 15 и 17, тяги 16 и эксцентриситета е вала 1 параллелограмма обеспечивает плоскопараллельное перемещение вала 5 при регулировании межвальцового зазора. В связи с этим сохраняется параллельность осей вальцов при различных межвальцовых зазорах и отпадает необходимость повторной настройки параллельности вальцов при регулировании межвальцового зазора. Формула изобретения Механизм параллельной установки вальцов устройства для измельчения зернопродуктов, содержащий наружный вал, посредством жестко соединенного с ним рычага связанный с автоматом привала-отвала подвижного вальца, размещенный внутри наружного вала эксцентриковый вал, имеющий рычаг его поворота, а на концах - цапфы, расположенные по разные стороны продольной оси вала симметрично относительно нее и шарнирно-соединенные тяги с рычагами самоустанавливающихся подщипников подвижного вальца, отличающийся тем, что, с целью поддержания параллельности вальцов при однократном регулировании межвальцового зазора, наружный вал снабжен дополнительным двуплечим рычагом с разновеликими плечами, соединенf8

ным с валом по свободной посадке и шарнирно -связанным с рь1чагом поворота эксцентрикового вала посредством тяги, длина которой равна расстоянию между продольными осями наружного и эксцентрикового валов, а длина рычага поворота последнего равна длине меньщего плеча двуплечего рычага наружного вала.

Источники информации, принятые во внимание при экспертизе

№ 420334, кл. В 02 С 4/06, 1972 (прототип).

П

Г

и.-/

9i/.Z

Авторы

Даты

1982-06-30—Публикация

1980-06-18—Подача