(54) МАГНИТНЫЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНО-ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 1997 |

|

RU2133155C1 |

| МАГНИТОГРАВИТАЦИОННЫЙ СЕПАРАТОР | 2008 |

|

RU2359759C1 |

| ГРАВИТАЦИОННО-ЭЛЕКТРОМАГНИТНЫЙ КЛАССИФИКАТОР | 1999 |

|

RU2174450C2 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1998 |

|

RU2135291C1 |

| Магнитный сепаратор | 1979 |

|

SU862987A1 |

| Магнитный сепаратор | 1990 |

|

SU1763020A1 |

| Магнитно-гравитационный сепаратор с устройством фильтрации | 2020 |

|

RU2733354C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИТНОЙ ФРАКЦИИ ИЗ ПОТОКА СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2748911C1 |

| Магнитно-гидравлический сепаратор | 1982 |

|

SU1084074A1 |

| Магнитный флокулятор | 1972 |

|

SU544465A1 |

1

Изобретение относится к обогащению полезных ископаемых, в частности к дообогащению железорудных магнетитовых концентратов в магнитном (электромагнитном) поле с низкой напряженностью, и предназначено для использования, например, в гор- 5 норудной и металлургической отраслях промышленности.

Известен магнитный сепаратор, вйлючающий корпус с установленным внутри конусным насадком, питающий патрубок, раз- ,о грузочные устройства и магнитную систему, расположенную снаружи корпуса 1.

Недостатком данного сепаратора является то, что при увеличении производительности на сепаратор скорость слива в пространстве между корпусом и конусным насадком 15 значительно возрастает и приводит к выносу в слив магнитных флокул.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является магнитный сепаратор, вклю- 2о чающий цилиндроконический корпус, внутри которого установлены основная и дополнительная насадки в виде усеченных конусов, расположенных соосно, причем основная насадка выполнена из немагнитного материала и соединена с корпусом посредством крышки, магнитную систему, расположенную с наружной стороны цилиндрической части корпуса, питающий патрубок,, приемники продуктов разделения 2.

В известном сепараторе повышается интенсивность перемешивания материала в зоне действия магнитной (электромагнитной) системы и происходит эффективное разделение его. Однако при повышенной производительности такое активное перемешивание приводит к выносу несфлокулировавшихся магнитных частиц и содержание железа в сливе составляет 25-35%, что снижает эффективность процесса.

Цель изобретения - повышение эффективности процесса сепарации за счет снижения потерь магнитных частиц в сливе.

Эта цель достигается тем, что дополнительная насадка выполнена перфорированной из магнитного материала и размещена под основной в зоне установки магнитной системы, причем насадки обращены друг к другу меньшими основаниями.

Перфорация дополнительной насадки имеет форму щелей.

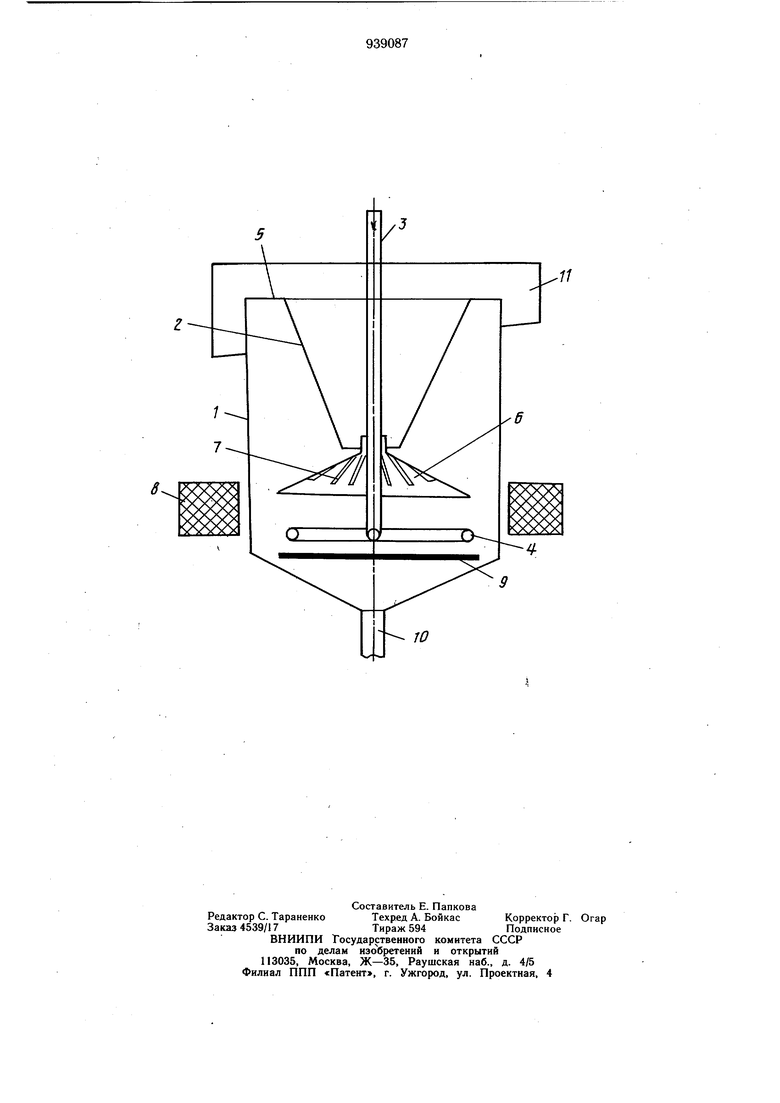

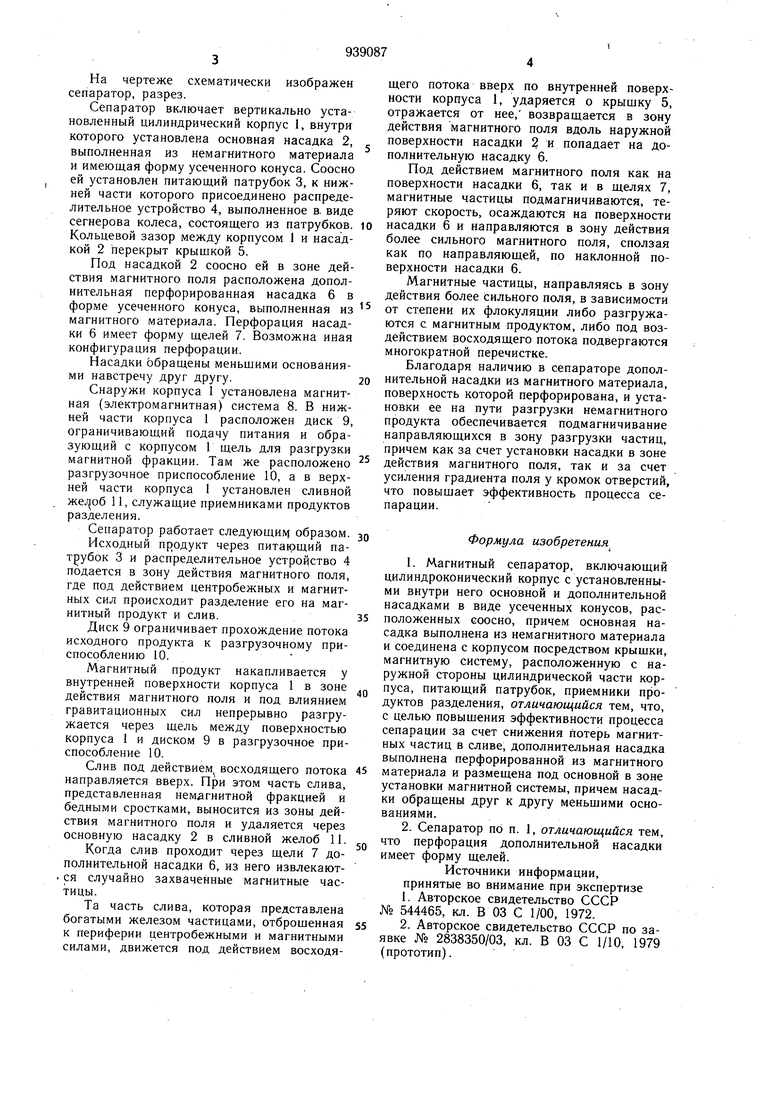

На чертеже схематически изображен сепаратор, разрез.

Сепаратор включает вертикально установленный цилиндрический корпус 1, внутри которого установлена основная насадка 2, выполненная из немагнитного материала и имеющая форму усеченного конуса. Соосно ей установлен питающий патрубок 3, к нижней части которого присоединено распределительное устройство 4, выполненное в. виде сегнерова колеса, состоящего из патрубков, Кольцевой зазор между корпусом 1 и насадкой 2 перекрыт крышкой 5.

Под насадкой 2 соосно ей в зоне действия магнитного поля расположена дополнительная перфорированная насадка 6 в форме усеченного конуса, выполненная из магнитного материала. Перфорация насадки 6 имеет форму щелей 7. Возможна иная конфигурация перфорации.

Насадки обращены меньшими основаниями навстречу друг другу.

Снаружи корпуса 1 установлена магнитная (электромагнитная) система 8. В нижней части корпуса 1 расположен диск 9, ограничивающий подачу питания и образующий с корпусом 1 щель для разгрузки магнитной фракции. Там же расположено разгрузочное приспособление 10, а в верхней части корпуса 1 установлен сливной 11, служащие приемниками продуктов разделения.

Сепаратор работает следующим образом,

Исходный продукт через питающий патрубок 3 и распределительное устройство 4 подается в зону действия магнитного поля, где под действием центробежных и магнитных сил происходит разделение его на магнитный продукт и слив.

Диск 9 ограничивает прохождение потока исходного продукта к разгрузочному приспособлению 10.

Магнитный продукт накапливается у внутренней поверхности корпуса 1 в зоне действия магнитного поля и под влиянием гравитационных сил непрерывно разгружается через щель между поверхностью корпуса 1 и диском 9 в разгрузочное приспособление 10.

Слив под действием восходящего потока направляется вверх. При этом часть слива, представленная немагнитной фракцией и бедными сростками, выносится из зоны действия магнитного поля и удаляется через основную насадку 2 в сливной желоб 11.

Когда слив проходит через щели 7 дополнительной насадки 6, из него извлекаются случайно захваченные магнитные частицы.

Та часть слива, которая представлена богатыми железом частицами, отброшенная к периферии центробежными и магнитными силами, движется под действием восходящего потока вверх по внутренней поверхности корпуса 1, ударяется о крыщку 5, отражается от нее, возвращается в зону действия магнитного поля вдоль наружной поверхности насадки 2 и попадает на дополнительную насадку 6.

Под действием магнитного поля как на поверхности насадки 6, так и в щелях 7, магнитные частицы подмагничиваются, теряют скорость, осаждаются на поверхности насадки 6 и направляются в зону действия более сильного магнитного поля, сползая как по направляющей, по наклонной поверхности насадки 6.

Магнитные частицы, направляясь в зону действия более сильного поля, в зависимости от степени их флокуляции либо разгружаются с магнитным продуктом, либо под воздействием восходящего потока подвергаются многократной перечистке.

Благодаря наличию в сепараторе дополнительной насадки из магнитного материала, поверхность которой перфорирована, и установки ее на пути разгрузки немагнитного продукта обеспечивается подмагничивание направляющихся в зону разгрузки частиц, причем как за счет установки насадки в зоне действия магнитного поля, так и за счет усиления градиента поля у кромок отверстий, что повышает эффективность процесса сепарации.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-30—Публикация

1981-01-04—Подача