(5) РАБОЧАЯ ЛИНИЯ ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Шпиндельное устройство линии прокатной клети | 1991 |

|

SU1821255A1 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2123399C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1999 |

|

RU2165322C2 |

| Шпиндель привода прокатного стана | 1981 |

|

SU984525A2 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 2005 |

|

RU2277985C1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2048221C1 |

| Линия клети прокатного стана | 1987 |

|

SU1507467A1 |

| УСТРОЙСТВО УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ | 2010 |

|

RU2428269C1 |

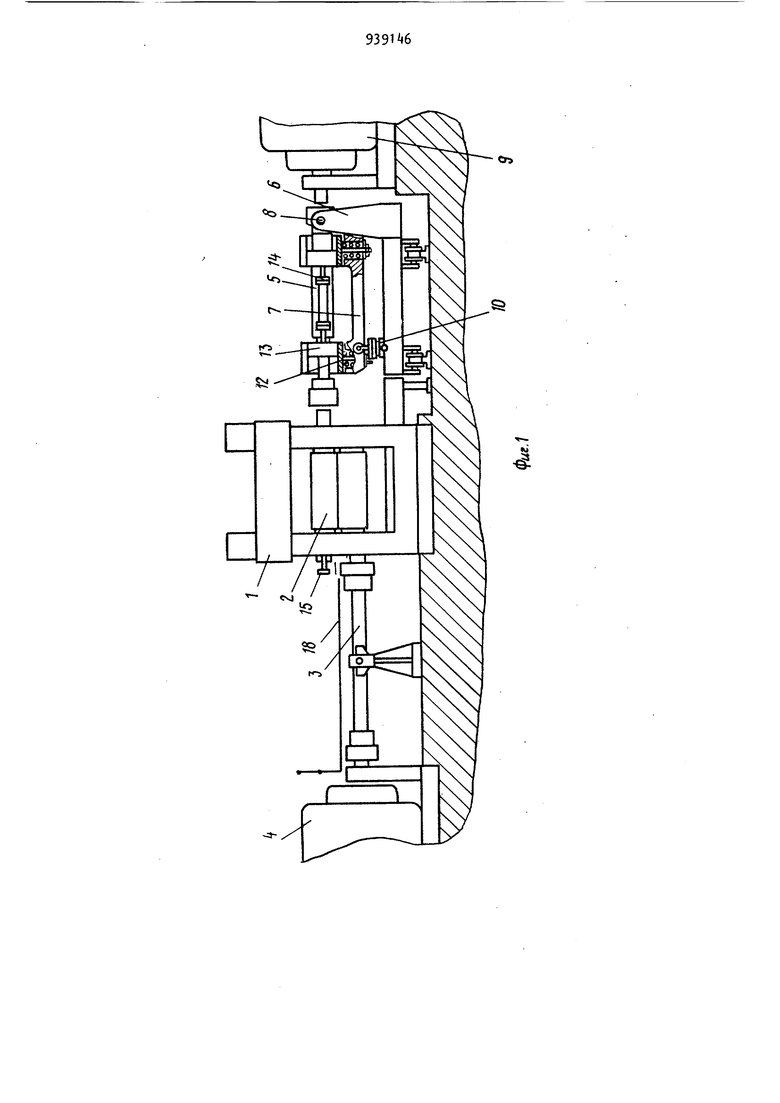

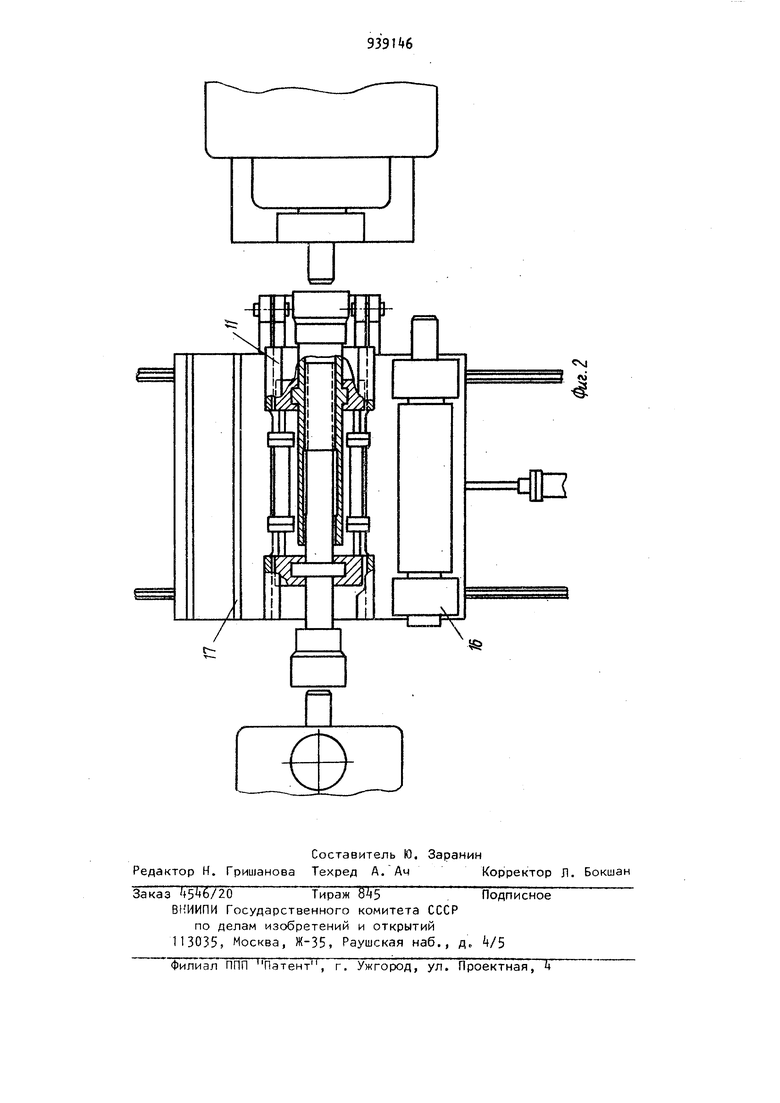

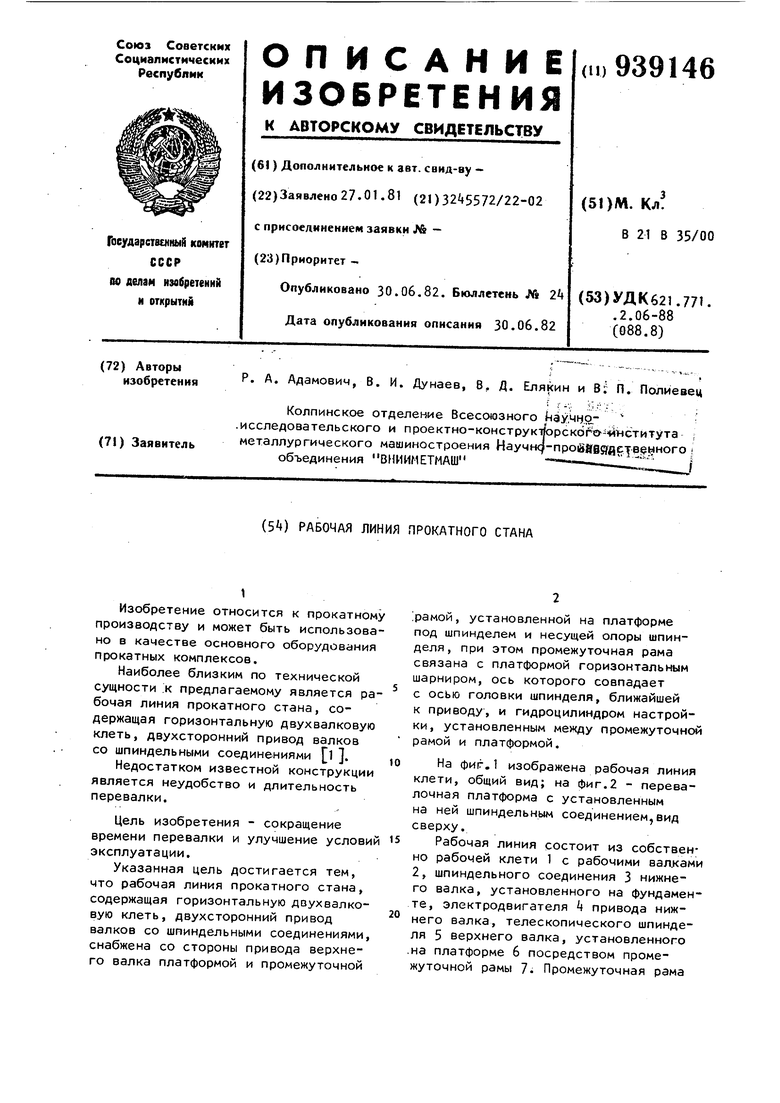

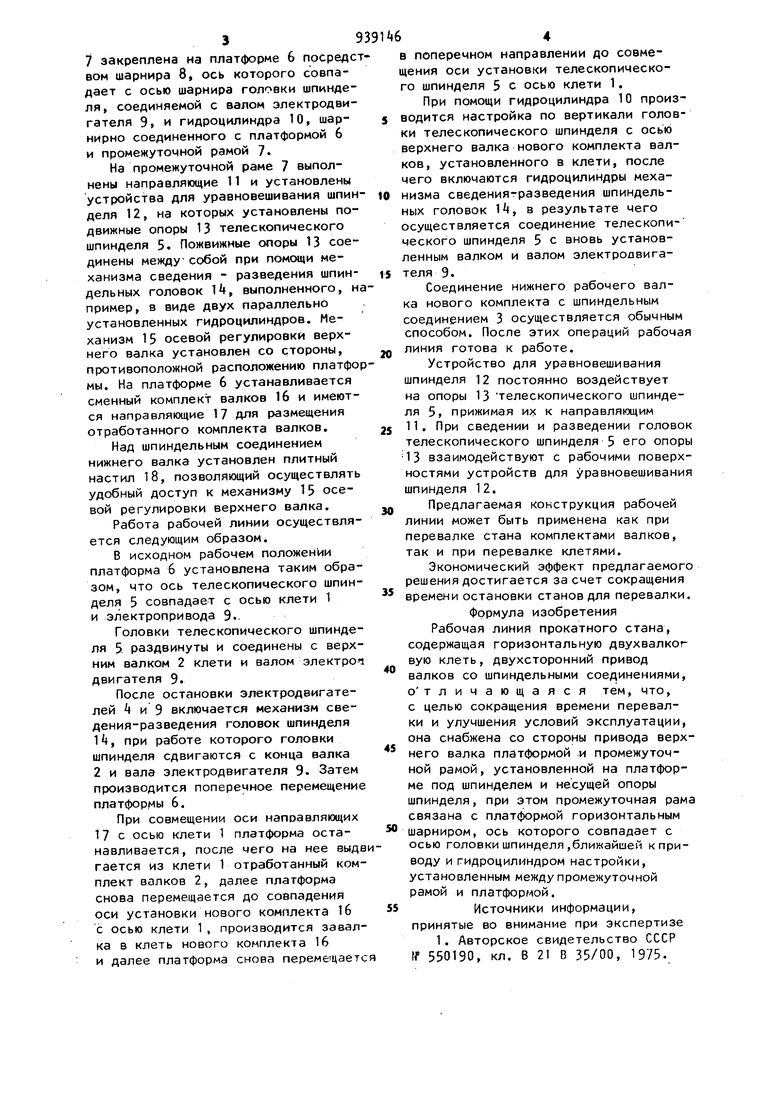

Изобретение относится к прокатном производству и может быть использова но в качестве основного оборудования прокатных комплексов. Наиболее близким по технической сущности .к предлагаемому является ра бочая линия прокатного стана, содержащая горизонтальную двухвалковую клеть, двухсторонний привод валков со шпиндельными соединениями l. Недостатком известной конструкции является неудобство и длительность перевалки. Цель изобретения - сокращение времени перевалки и улучшение услови эксплуатации. Указанная цель достигается тем, что рабочая линия прокатного стана, содержащая горизонтальную двухвалковую клеть, двухсторонний привод валков со шпиндельными соединениями, снабжена со стороны привода верхнего валка платформой и промежуточной рамой, установленной на платформе под шпинделем и несущей опоры шпинделя, при этом промежуточная рама связана с платформой горизонтальным шарниром, ось которого совпадает с осью головки шпинделя, ближайшей к приводу, и гидроцилиндром настройки, установленным между промежуточной рамой и платформой. На фиг.1 изображена рабочая линия клети, общий вид; на фиг.2 - перевалочная платформа с установленным на ней шпиндельным соединением,вид сверху. Рабочая линия состоит из собственно рабочей клети 1 с рабочими валками 2, шпиндельного соединения 3 нижнего валка, установленного на фундаменте, электродвигателя 4 привода нижнего валка, телескопического шпинделя 5 верхнего валка, установленного .на платформе 6 посредством промежуточной рамы 7. Промежуточная рама 7 закреплена на платформе 6 посредс вом шарнира 8, ось которого совпадает с осью шарнира головки шпинделя, соединяемой с валом электродвигателя 9, и гидроцилиндра 10, шарнирно соединенного с платформой 6 и промежуточной рамой 7. На промежуточной раме 7 выполнены направляющие 11 и установлены устройства для уравновешивания шпин деля 12, на которых установлены подвижные опоры 13 телескопического шпинделя 5. Пожвижные опоры 13 соединены между собой при помощи механизма сведения - разведения шпиндельных головок 1, выполненного, н пример, в виде двух параллельно установленных гидроцилиндров. Механизм 15 осевой регулировки верхнего валка установлен со стороны, противоположной расположению платфо мы. На платформе 6 устанавливается сменный комплект валков 1б и имеются направляющие 17 для размещения отработанного комплекта валков. Над шпиндельным соединением нижнего валка установлен плитный настил 18, позволяющий осуществлять удобный доступ к механизму 15 осевой регулировки верхнего валка. Работа рабочей линии осуществляется следующим образом. В исходном рабочем положении платформа 6 установлена таким образом, что ось телескопического шпинделя 5 совпадает с осью клети 1 и электропривода 9.. Головки телескопического шпинделя 5 раздвинуты и соединены с верхним валком 2 клети и валом электро двигателя 9. После остановки электродвигателей и 9 включается механизм сведения-разведения головок шпинделя 1k, при работе которого головки шпинделя сдвигаются с конца валка 2 и вала электродвигателя 9. Затем производится поперечное перемещение платформы 6. При совмещении оси направляющих 17с осью клети 1 платформа останавливается, после чего на нее выд гается из клети 1 отработанный ком плект валков 2, далее платформа снова перемещается до совпадения оси установки нового комплекта 16 с осью клети 1, производится завал ка в клеть нового комплекта 16 и далее платформа снова перемещаетс В поперечном направлении до совмещения оси установки телескопического шпинделя 5 с осью клети 1. При помощи гидроцилиндра 10 производится настройка по вертикали головки телескопического шпинделя с осью верхнего валка нового комплекта валков, установленного в клети, после чего включаются гидроцилиндры механизма сведениятразведения шпиндельных головок 1А, в результате чего осуществляется соединение телескопического шпинделя 5 с вновь установленным валком и валом электродвигателя 9. Соединение нижнего рабочего валка нового комплекта с шпиндельным соединением 3 осуществляется обычным способом. После этих операций рабочая линия готова к работе. Устройство для уравновешивания шпинделя 12 постоянно воздействует на опоры 13 телескопического шпинделя 5, прижимая их к направляющим 11. При сведении и разведении головок телескопического шпинделя 5 его опоры 13 взаимодействуют с рабочими поверхностями устройств для уравновешивания шпинделя 12. Предлагаемая конструкция рабочей линии может быть применена как при перевалке стана комплектами валков, так и при перевалке клетями. Экономический эффект предлагаемого решения достигается за счет сокращения времени остановки станов для перевалки. Формула изобретения Рабочая линия прокатного стана, содержащая горизонтальную двухвалког вую клеть, двухсторонний привод валков со шпиндельными соединениями, отличающаяся тем, что, с целью сокращения времени перевалки и улучшения условий эксплуатации, она снабжена со стороны привода верхнего валка платформой и промежуточной рамой, установленной на платформе под шпинделем и несущей опоры шпинделя, при этом промежуточная рама связана с платформой горизонтальным шарниром, ось которого совпадает с осью головки шпинделя,ближайшей к приводу и гидроцилиндром настройки, установленным между промежуточной рамой и платформой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР М° 550190, кл. В 21 В 35/00, 1975.

Авторы

Даты

1982-06-30—Публикация

1981-01-27—Подача