Изобретение относится к прокатному производству и может быть использовано для уравновешивания шпинделей рабочих клетей прокатных станов.

Известно устройство для уравновешивания шпинделей прокатных станов (аналог), включающее шпиндельный стул, на котором смонтированы подпруженные подшипниковые опоры шпинделей (см. Королев А.А. Прокатные станы и оборудование прокатных цехов. Атлас.- М.: Металлургия, 1981, лист УШ-86). Недостатком аналога является просадка пружин при эксплуатации и быстрый выход их из строя, что вызывает нарушение точного уравновешивания шпинделей, их расцентровку с рабочими валками прокатной клети, радиальные биения шпинделей и валков, снижение их долговечности, появление продольной периодической разнотолщинности и снижение качества прокатываемого металла.

Наиболее близким техническим решением (прототипом) является устройство для уравновешивания шпинделей прокатных станов, включающее шпиндельный стул, подпружиненные подшипниковые опоры шпинделей, гидроцилиндры их уравновешивания и червячно-винтовой механизм для вертикального перемещения шпинделей (см. a.с. СССР N 967603, МКИ В 21 В 35/14, 1981 г.).

Недостатком прототипа является свободная подвеска подпружиненных подшипниковых опор шпинделей на длинных тягах и возможность перемещения опор в поперечном направлении. В процессе эксплуатации в узлах соединения шпинделей с прокатными валками вследствие износа поверхностей их сопряжения возникает перекос муфты шпинделя относительно лопасти прокатного валка, что вызывает расцентровку шарнира шпинделя с осью валка. При свободной подвеске подшипниковых опор отсутствуют ограничения их перемещениям в горизонтальном направлении, поэтому при расцентровке шарниров возникают радиальные и осевые биения шпинделей и валков, что ухудшает условия эксплуатации и снижает их надежность (см. Плахтин В.Д., Канев Н.Г. Повышение работоспособности зубчатых шпинделей прокатных станов.- Сталь, 1987, N 7, с. 53-55).

Кроме того, биение валков, как уже отмечено, вызывает появление периодической продольной разнотолщинности прокатываемых полос и снижение их качества.

В прототипе каждый шпиндель снабжен индивидуальным червячно-винтовым механизмом вертикального перемещения для установки шпинделей в положение для перевалки и в рабочее положение. В связи с этим приходится каждым механизмом последовательно устанавливать верхний и нижний шпиндели в положение для перевалки при вывалке отработавших кампанию, а затем в рабочее положение после завалки новых или перешлифованных валков. Это существенно увеличивает продолжительность и трудоемкость перевалок, непроизводительные простои прокатного стана и снижает его производительность.

В известном техническом решении отсутствуют уплотнения подшипниковых опор. Это приводит к большим утечкам смазки и большому ее расходу, снижению долговечности подшипниковых узлов и надежности шпинделей, увеличению загрязнения окружающей среды и ухудшению экологической обстановки в прокатном цехе.

Целью настоящего изобретения является повышение качества прокатываемого металла, надежности валков и шпинделей, сокращение непроизводительных простоев и повышение производительности прокатного стана, сокращение расхода смазки, уменьшение загрязнения окружающей среды и улучшение экологической обстановки в прокатных цехах.

Поставленная цель достигается тем, что шпиндельный стул выполнен в виде двух вертикальных стоек швеллерообразного поперечного сечения, образуемых стенками с наружными и внутренними ребрами жесткости, обращенными к оси шпинделей, между стойками с возможностью вертикального перемещения установлены две кассеты, удерживающие верхний и нижний шпиндели, кассеты выполнены коробчатой формы с вертикальными стенками, имеющими прямоугольное поперечное сечение по периметру, на угловых участках наружных поверхностей стенок кассет закреплены вертикальные планки, контактирующие с ответными планками, закрепленными на внутренних поверхностях вертикальных стоек шпиндельного стула, на внутренних поверхностях угловых участков стенок кассет также закреплены планки, между которыми по обе стороны от оси шпинделей ей параллельно с возможностью вертикального перемещения установлены траверсы, в которых своими цапфами установлены корпуса подшипниковых опор шпинделей, траверсы подвешены на тягах, попарно расположенных по обе стороны от оси шпинделей и опирающихся через пружины на горизонтальные полки, выполненные на верхних торцах в углах кассет, на наружных поверхностях боковых стенок кассет выполнены ступицы, в которых запрессованы цапфы, ступицы расположены в прорезях, выполненных в стенках вертикальных стоек шпиндельного стула, между цапфами кассет установлены двухплунжерные гидроцилиндры, у которых нижние плунжеры выполнены большего диаметра, чем верхние, и шарнирно соединены с цапфами кассеты нижнего шпинделя, а на верхние плунжеры своими цапфами свободно опирается кассета верхнего шпинделя, червячно-винтовой механизм вертикального перемещения шпинделей установлен под кассетой нижнего шпинделя, причем на нижнем торце кассеты выполнена упорная перемычка, с которой через упорный подшипник взаимодействует винт червячно-винтового механизма.

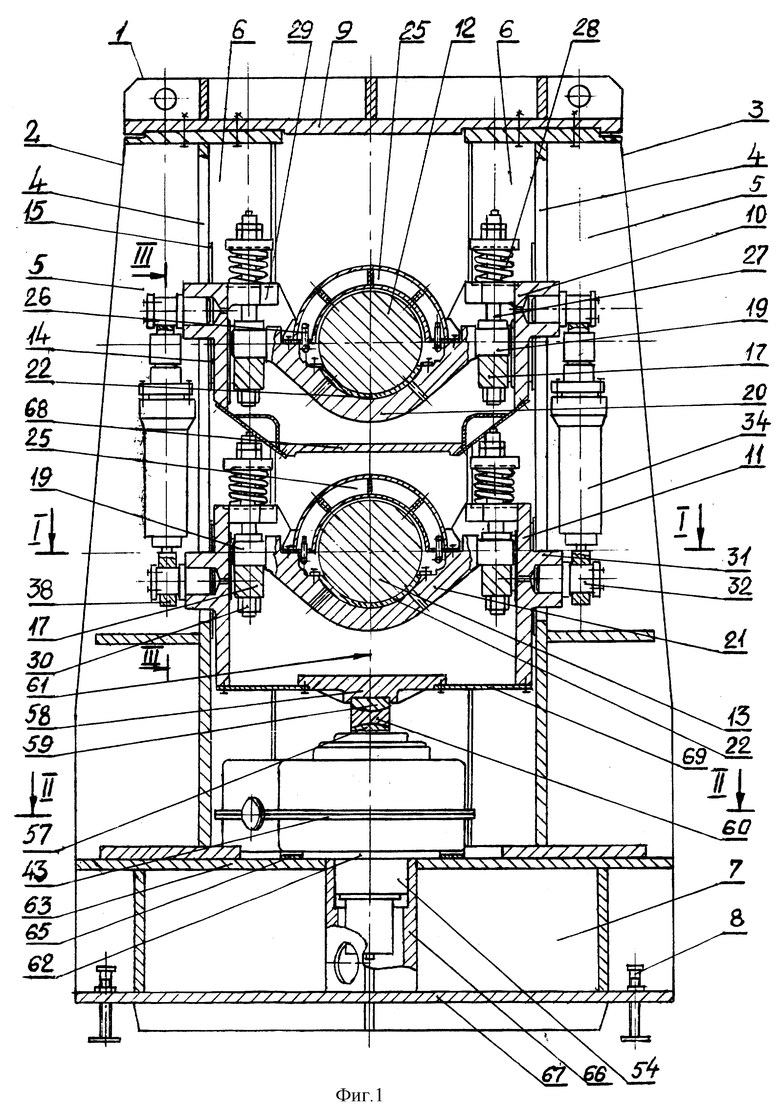

Изобретение поясняется чертежами, на которых изображено:

фиг. 1 - устройство для уравновешивания шпинделей прокатных станов, общий вид;

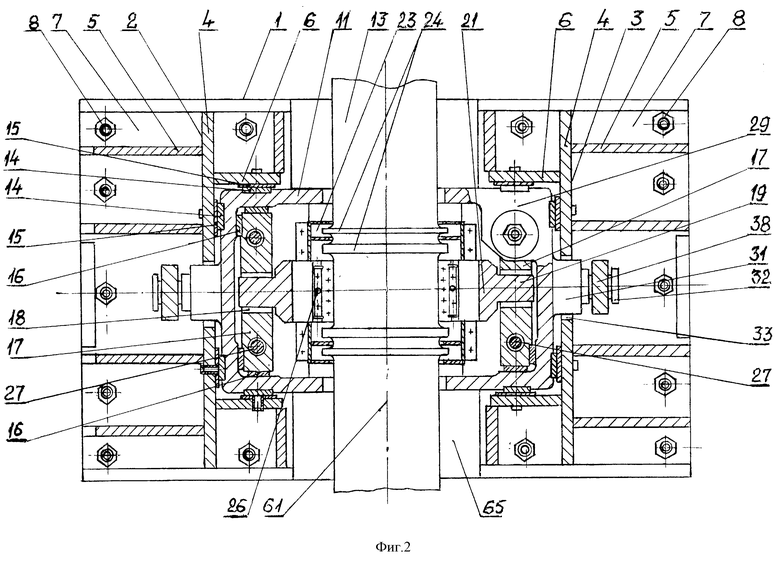

фиг. 2 - разрез по линии I-I на фиг. 1;

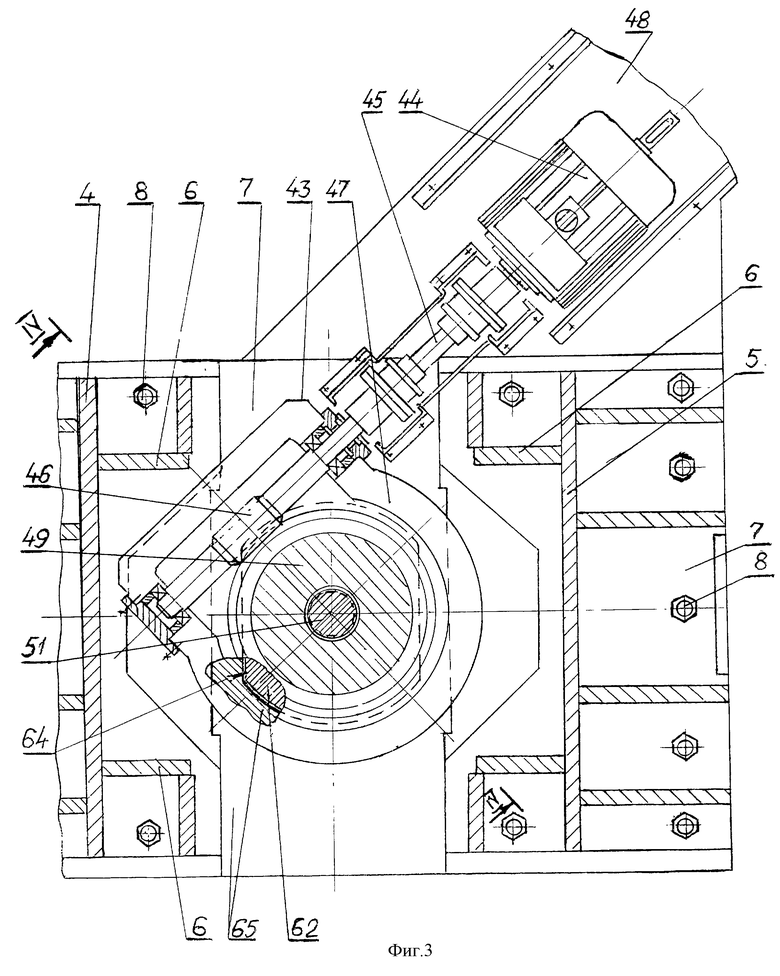

фиг. 3 - разрез по линии II-II на фиг. 1;

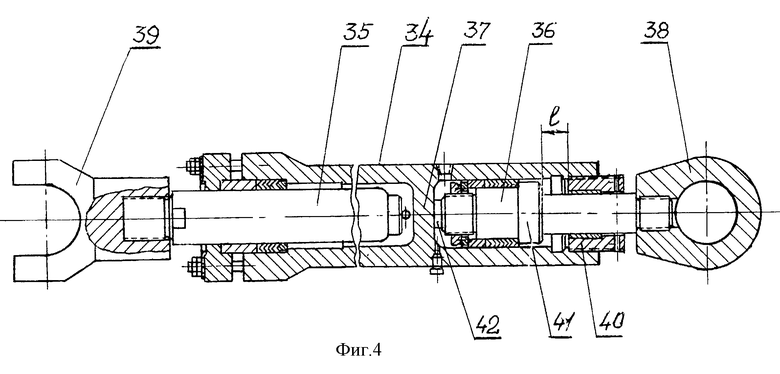

фиг. 4 - разрез по линии III-III на фиг. 1, двухплунжерный гидроцилиндр;

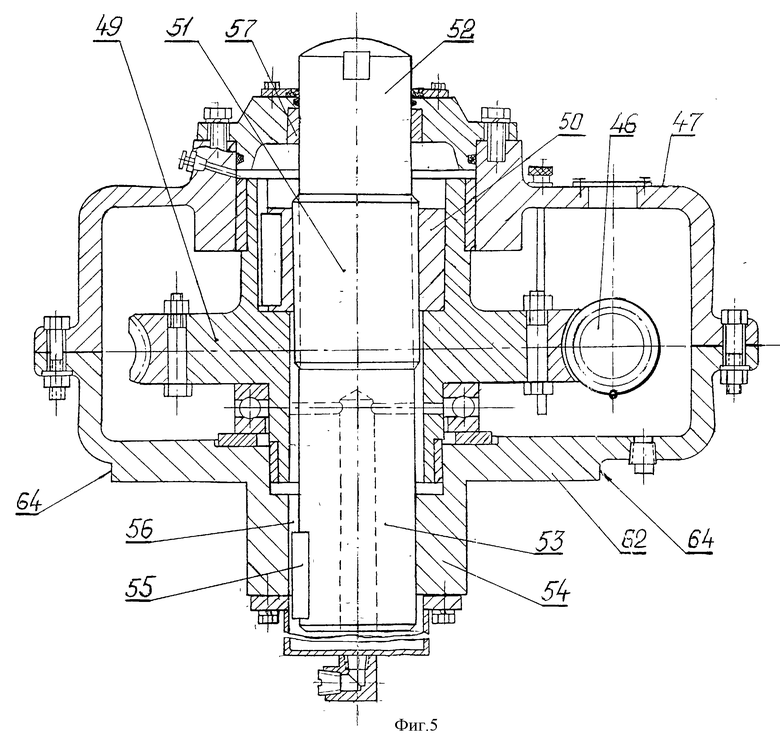

фиг. 5 - разрез по линии IV-IV на фиг. 3, червячно-винтовой редуктор механизма вертикального перемещения шпинделей.

Устройство для уравновешивания шпинделей прокатных станов включает сварной шпиндельный стул 1, выполненный в виде двух вертикальных стоек 2 и 3 швеллеобразного поперечного сечения, образуемых стенками 4 с наружными 5 и внутренними 6 ребрами жесткости, обращенными к оси шпинделей. Стойки опираются на раму 7, которая крепится на фундаменте болтами 8. Сверху стойки закрыты съемной крышкой 9. Внутренние ребра 6 стоек обращены к оси шпинделей, и со стенками 4 образуют внутренние полости, в которых между стойками с возможностью вертикального перемещения установлены две кассеты 10 и 11, удерживающие верхний 12 и нижний 13 шпиндели. Кассеты выполнены коробчатой формы с вертикальными стенками, имеющими прямоугольное поперечное сечение по периметру. На угловых участках наружных поверхностей стенок кассет закреплены вертикальные планки 14, контактирующие с ответными планками 15, закрепленными на внутренних поверхностях стенок 4 и ребрах жесткости 6 вертикальных стоек 2 и 3.

На внутренних поверхностях угловых участков стенок кассет 10, 11 закреплены планки 16, между которыми по обе стороны от оси шпинделей ей параллельно с возможностью вертикального перемещения установлены траверсы 17. В траверсах выполнены глухие прорези 18, в которых своими цапфами 19 установлены корпуса 20 и 21 подшипниковых опор верхнего 12 и нижнего 13 шпинделей. В корпусах установлены баббитовые полувкладыши 22 (подшипники) скольжения, на которые своими посадочными поверхностями опираются шпиндели.

На торцевых поверхностях корпусов подшипниковых опор закреплены полуцилиндрические обечайки 23 с ребрами, между которыми расположены кольцевые выступы 24, выполненные на валах шпинделей по обе стороны от посадочных поверхностей под подшипники. Обечайки 23 закрыты сверху такими же съемными обечайками 25 с ответными ребрами, образующими лабиринтные уплотнения подшипников. Съемные обечайки фиксируются на подшипниковых опорах шпинделей с помощью шарнирных штифтов 26. Лабиринтные уплотнения надежно удерживают смазку в подшипниковых узлах, что существенно повышает их долговечность и надежность шпинделей, а также устраняет загрязнение смазкой окружающей среды, пола цеха и сокращает расход смазки.

Траверсы 17 подвешены на тягах 27, попарно расположенных по обе стороны от оси шпинделей. Тяги через пружины 28 опираются на горизонтальные полки 29, выполненные на верхних торцах в углах кассет 10 и 11. Пружины 28 сверху зафиксированы шайбами с гайкой и контргайкой, навернутыми на верхние хвостовики тяг. Тяги 27 проходят через отверстия, выполненные в полках 29 и траверсах 17, которые снизу удерживаются гайками 30, навернутыми на нижние хвостовики тяг.

На наружных поверхностях боковых стенок кареток 10, 11 выполнены ступицы 31, в которых запрессованы цапфы 32. Ступицы расположены в прорезях 33, выполненных в стенках 4 вертикальных стоек 2 и 3 шпиндельного стула 1.

Между цапфами кассет 10 и 11 установлены двухплунжерные гидроцилиндры 34.

Гидроцилиндр (фиг. 4) состоит из собственно цилиндра и двух плунжеров 35 и 36. При этом плунжер 36 выполнен большeго диаметра, чем плунжер 35. Полости плунжеров разделены дном-перегородкой 37. На выступающем конце плунжера 36 на резьбе закреплена проушина 38. На конце плунжера 35 закреплена открытая (вилочная) проушина 39. Ход плунжера 36 равен расстоянию L между опорной гайкой 40 и кольцевым буртом 41 плунжера, соответствующему его положению при упоре внутреннего хвостовика 42 плунжера 36 в дно-перегородку 37.

Плунжеры 36 (на фиг. 1 они расположены в нижней полости гидроцилиндров 34) проушинами 38 шарнирно соединены с цапфами 32 кассеты 11 нижнего шпинделя 13. Кассета 10 верхнего шпинделя 12 своими цапфами 32 свободно опирается на верхние плунжеры 35 гидроцилиндров 34.

На раме 7 шпиндельного стула 1 под кареткой 11 нижнего шпинделя установлен червячно-винтовой механизм 43 вертикального перемещения шпинделей. Механизм включает двигатель 44, соединенный валом 45 с червяком 46 червячного редуктора 47 (см. фиг. 5). Двигатель установлен на отдельной раме 48, примыкающей к раме 7. В червячном колесе 49 редуктора выполнено центральное отверстие, в котором закреплена гайка 50. В гайке установлен винт 51 с двумя цилиндрическими хвостовиками 52 и 53. Нижний хвостовик 53 установлен в отверстии ступицы 54 корпуса редуктора. На хвостовике закреплена скользящая шпонка 55, свободно расположенная в шпоночном пазу 56, выполненном в отверстии ступицы 54. Шпонка ограничает возможность поворота винта, обеспечивая только его вертикальное перемещение при вращении червячного колеса 49.

Верхний хвостовик 52 винта 51 установлен в подшипнике 57, смонтированном в крышке редуктора. Торец хвостовика 52 выступает за пределы редуктора и выполнен сферическим.

На нижнем торце кассеты 11 нижнего шпинделя выполнена упорная перемычка 58, соединяющая переднюю и заднюю стенки каретки. В центральной части перемычки снизу установлен сферический подпятник 59, которым каретка через сдвоенный упорный сферический подшипник 60 опирается на сферический торец хвостовика 52 винта 51 червячного редуктора 47. Шарнирная сферическая опора на винт редуктора обеспечивает ее вертикальную самоустановку в стойках 2 и 3 шпиндельного стула 1 и строгое положение оси нижнего шпинделя в вертикальной плоскости симметрии 61 шпиндельного устройства независимо от точности установки червячного редуктора в горизонтальной плоскости. Редуктор на раме 7 установлен свободно и опирается своей пятой 62 на опорную плиту 63. Пята 62 выполнена цилиндрической формы с плоскими лысками 64. От поворота в горизонтальной плоскости при передаче крутящего момента на винт 51 редуктор удерживается с помощью листа 65 с отверстием с внутренними плоскими лысками, выполненного по форме пяты 62 редуктора, в котором установлена пята. Такая установка редуктора обеспечивает простоту его монтажа и демонтажа на шлифовальном стуле 1, а также простоту точной установки винта 51 по оси упорного подшипника 60. В опорной плите 63 выполнено отверстие, в котором установлена ступица 54 редуктора. Снаружи ступица закрыта цилиндрическим кожухом 66, расположенным между опорной плитой 63 и нижней плитой 67 рамы 7.

На кассетах 10, 11 снизу закреплены поддоны 68, 69, удерживающие смазку, просачивающуюся через подшипники 22 шпинделей. На кассете 10 верхнего шпинделя поддон 68 выполнен съемным корытообразным из условия лучшего схода смазки при выпуске из поддона. На кассете 11 нижнего шпинделя поддон 69 выполнен в виде двух листов, перекрывающих нижний торец каретки между ее стенками и перемычкой 58. На поддонах выполнены сливные отверстия с заглушками для выпуска накопившейся смазки. Применение поддонов позволяет сократить расход смазки, исключает ее попадание на пол цеха, уменьшает загрязнение окружающей среды и улучшает экологическую обстановку в цехе.

При работе шпинделя и появлении перекоса муфты относительно лопасти прокатного валка вследствие износа поверхностей их сопряжения возникает расцентровка шарнира шпинделя относительно оси валка. В этом случае центр шарнира со стороны прокатного валка совершает вращательное движение относительно условной оси, проходящей через центр шарнира шпинделя, расположенного со стороны шестеренной клети, и центр ложного шарнира, образуемого при указанном перекосе, расположенный на оси прокатного валка. Уcловная ось расположена в плоскости симметрии 61 шпиндельного устройства. Расцентровка шарнира шпинделя определяется величиной эксцентриситета центра шарнира относительно условной оси. Благодаря применению кассет 10 и 11, у которых отсутствуют горизонтальные перемещения, при вращении центра шарнира и прохождении его по боковым участкам окружности вращения, расположенным по обе стороны от вертикальной плоскости симметрии 61 устройства, происходит принудительное выравнивание осей муфты шпинделя и лопасти прокатного валка и автоматическое центрирование шарнира шпинделя относительно оси валка. Благодаря этому устраняются радиальные и осевые биения шпинделя и валка, снижаются действующие на них динамические нагрузки, повышается надежность и сокращается расход валков и шпинделей. Отсутствие биений способствует уменьшению или полному устранению периодической продольной разнотолщинности прокатываемых полос и повышению их качества.

В рабочем положении при прокатке кассета 11 нижнего шпинделя 13 поднята винтом 51 червячно-винтового механизма 43 на уровень, соответствующий уровню прокатки и диаметру нижнего рабочего валка. При этом в зависимости от диаметра валка (нового или перешлифованного) в полости нижних плунжеров 36 гидроцилиндров 34 давление жидкости или не подается (при новых валках) или подается - при перешлифованных валках меньшего диаметра. В последнем случае благодаря большему диаметру нижних плунжеров 36, чем верхних 35, цилиндры 34 подняты на величину L хода плунжеров. При отсутствии давления цилиндры находятся в нижнем положении и упираются дном-перегородкой 37 в хвостовик 42 плунжера, как это показано на фиг. 4. Благодаря возможности изменения положения гидроцилиндров 34 по высоте обеспечивается гарантированное положение верхних плунжеров 35 по всей длине уплотнения в верхних полостях гидроцилиндров независимо от диаметра рабочих валков.

Кассета 10 верхнего шпинделя под действием плунжеров 35 гидроцилиндров 34 занимает положение, соответствующее раствору рабочих валков при прокатке. При этом кассеты разжаты гидроцилиндрами 34, что обеспечивает выбор радиальных зазоров в зубчатых зацеплениях муфт шпинделей, устойчивое положение кассет при прокатке, способствует уменьшению биений, снижению динамических нагрузок, повышению надежности шпинделей и валков и качества прокатываемого металла.

Шпиндели представляют собой тяжелую крупногабаритную конструкцию, состоящую из нескольких деталей. При изготовлении шпинделей невозможно идеально их отбалансировать, поэтому некоторая разбалансированность шпинделей всегда присутствует. Кроме того, в процессе эксплуатации неизбежно возникает износ поверхностей трения деталей шпинделей, что также нарушает их балансировку. В результате этого при работе шпинделей могут возникнуть их колебания с небольшой амплитудой. Для компенсации отрицательного влияния колебаний на работоспособность шпинделей их подшипниковые опоры подвешены на пружинах 28. Пружины демпфируют динамические нагрузки при колебаниях шпинделей и также способствуют повышению их надежности.

При перевалке валков, например, на четырехвалковой рабочей клети широкополосного стана после его остановки включают нажимные винты и поднимают верхний опорный валок. Под действием плунжеров гидроцилиндров уравновешивания верхнего рабочего валка, вмонтированных в подушки нижнего рабочего валка, вместе с верхним опорным поднимается верхний рабочий валок, с которым под действием плунжеров 35 гидроцилиндров 34 поднимается и верхний шпиндель 12. С помощью подъемных балок с гидроцилиндрами, вмонтированными в подушки нижнего опорного валка, поднимают нижний рабочий валок на уровень, при котором подъемные балки оказываются на одном уровне с рельсами перевалочной тележки и стыкуются с ними. При этом поднимается и нижний шпиндель. Верхний рабочий валок упирается в опорный и остается неподвижным. Соответственно неподвижным остается и верхний шпиндель. При подъеме нижнего шпинделя его кассета 11 остается неподвижной, а подъем шпинделя осуществляется эа счет разжатия пружин 28. Кассета 11 при этом опирается на винт 51 червячно-винтового механизма 43. Сбрасывают давление жидкости в цилиндрах уравновешивания верхнего рабочего валка, который при этом опускается своими подушками на дистанционные прокладки. Одновременно с этим сбрасывается давление жидкости в двухплунжерных гидроцилиндрах 34 уравновешивания шпинделей. Муфты шпинделей освобождаются от зажима на лопастях рабочих валков, и с помощью перевалочной тележки производится вывалка валков из клети. После вывалки плунжеры 35 и 36 упираются в дно-перегородку 37 цилиндров 34, благодаря чему верхний шпиндель 12 удерживается на кассете 10, упирающейся на верхние плунжеры 35 цилиндров 34 до завалки новых или перешлифованных валков.

При завалке комплект рабочих валков подводится на перевалочной тележке к муфтам шпинделей так, чтобы видно было положение торцов лопастей валков по отношению к зевам муфт. Если диаметр перешлифованных валков отличается от диаметра вываленных, то перед завалкой вначале включают привод червячно-винтового механизма 43, и винтом 51 поднимают или опускают нижнюю кассету 11 с нижним шпинделем на уровень, соответствующий положению уровня верхней образующей нижнего рабочего валка на уровне прокатки. При этом муфта нижнего шпинделя устанавливается соосно с лопастью нижнего валка. Вместе с кассетой 11 поднимается или опускается кассета 10 верхнего шпинделя, опирающаяся на кассету 11 через гидроцилиндр 34. Включают гидроцилиндры уравновешивания рабочего валка и поднимают его до упора в верхний опорный валок. Подают давление в двухплунжерные гидроцилиндры 34 и поднимают кассету 10 на уровень, при котором муфта верхнего шпинделя устанавливается соосно с лопастью верхнего рабочего валка. Включают перевалочную тележку и вводят лопасти верхнего и нижнего валков в муфту шпинделей. Опускают нижний рабочий валок на подъемных балках на нижний опорный валок. Убирают дистанционные прокладки с подушек нижнего рабочего валка и, наконец, с помощью нажимных винтов рабочей клети опускают верхний опорный валок и с ним верхний рабочий валок с верхним шпинделем на уровень, соответствующий требуемому раствору рабочих валков для прокатки полосы заданного профиля. Клеть готова к работе.

Из описания последовательности технологических операций при перевалках следует, что в предлагаемой конструкции устройства для уравновешивания шпинделей с помощью одного червячно-винтового механизма в сочетании с двухплунжерными гидроцилиндрами обеспечивается установка обоих шпинделей в требуемые положения при перевалках. Благодаря этому существенно сокращаются продолжительность и трудоемкость перевалок, непроизводительные простои прокатного стана и повышается его производительность.

В конструкции устройства предусмотрена свободная установка корпусов 20 и 21 подшипниковых опор верхнего и нижнего шпинделей 12 и 13 в траверсах 17, а также кассеты 10 верхнего шпинделя в вилочных проушинах 39 плунжеров 35 гидроцилиндров 34. Это обеспечивает быструю замену шпинделей при ремонтах, что также сокращает непроизводительные простои прокатного стана, повышает его производительность и ремонтопригодность устройства как одного из показателей надежности. Этому также способствует применение открытых подшипников скольжения - баббитовых полувкладышей 22, съемных полуцилиндрических обечаек 25 на подшипниковых опорах шпинделей и съемного поддона 68 на каретке 10. Для снятия шпинделей снимают крышку 9 шпиндельного стула 1, обечайки 25 и поддон 68, затем мостовым краном извлекают из устройства сначала верхний шпиндель, а затем нижний, то есть демонтаж и монтаж шпинделей не требует разборки остальных узлов устройства.

Таким образом, из описаний конструкции и работы предлагаемого устройства для уравновешивания шпинделей прокатных станов следует, что устройство обеспечивает достижение поставленной цели изобретения и может быть рекомендовано для широкого использования в прокатном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1999 |

|

RU2165322C2 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2048221C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2123399C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЯ ПРИВОДА ВАЛКОВ ПРОКАТНОГО СТАНА | 1992 |

|

RU2015758C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2121898C1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2007 |

|

RU2338607C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

Изобретение относится к прокатному производству и может быть использовано для уравновешивания шпинделей рабочих клетей прокатных станов. В устройстве для уравновешивания шпинделей прокатных станов, включающем шпиндельный стул, подпружиненные подшипниковые опоры шпинделей, гидроцилиндры их уравновешивания и червячно-винтовой механизм вертикального перемещения шпинделей, шпиндельный стул выполнен в виде двух вертикальных стоек швеллерообразного поперечного сечения, образуемых стенками с наружными и внутренними ребрами жесткости, обращенными к оси шпинделей, между стойками с возможностью вертикального перемещения установлены две кассеты, удерживающие верхний и нижний шпиндели, кассеты выполнены коробчатой формы с вертикальными стенками, имеющими прямоугольное поперечное сечение по периметру, на угловых участках наружных поверхностей стенок кассет закреплены вертикальные планки, контактирующие с ответными планками, закрепленными на внутренних поверхностях вертикальных стоек шпиндельного стула, на внутренних поверхностях угловых участков стенок кассет также закреплены планки, между которыми по обе стороны от оси шпинделей ей параллельно с возможностью вертикального перемещения установлены траверсы, в которых своими цапфами установлены корпуса подшипниковых опор шпинделей, траверсы подвешены на тягах, попарно расположенных по обе стороны от оси шпинделей и опирающихся через пружины на горизонтальные полки, выполненные на верхних торцах в углах кассет, на наружных поверхностях боковых стенок кассет выполнены ступицы, в которых запрессованы цапфы, ступицы расположены в прорезях, выполненных в стенках вертикальных стоек шпиндельного стула, между цапфами кассет установлены двухплунжерные гидроцилиндры, у которых нижние плунжеры выполнены большего диаметра, чем верхние, и шарнирно соединены с цапфами кассеты нижнего шпинделя, а на верхние плунжеры своими цапфами свободно опирается кассета верхнего шпинделя, червячно-винтовой механизм вертикального перемещения шпинделей установлен под кассетой нижнего шпинделя, причем на нижнем торце кассеты выполнена упорная перемычка, с которой через упорный подшипник взаимодействует винт червячно-винтового механизма. Изобретение обеспечивает повышение качества прокатываемого металла, надежности валков и шпинделей, сокращение простоев и повышение производительности прокатного стана, сокращение расхода смазки, уменьшение загрязнений окружающей среды и улучшение экологической обстановки в прокатных цехах. 5 ил.

Устройство для уравновешивания шпинделей прокатных станов, включающее шпиндельный стул, подпружиненные подшипниковые опоры шпинделей, гидроцилиндры их уравновешивания и червячно-винтовой механизм вертикального перемещения шпинделей, отличающееся тем, что шпиндельный стул выполнен в виде двух вертикальных стоек швеллерообразного поперечного сечения, образуемых стенками с наружными и внутренними ребрами жесткости, обращенными к оси шпинделей, между стойками с возможностью вертикального перемещения установлены две кассеты, удерживающие верхний и нижний шпиндели, кассеты выполнены коробчатой формы с вертикальными стенками, имеющими прямоугольное поперечное сечение по периметру, на угловых участках наружных поверхностей стенок кассет закреплены вертикальные планки, контактирующие с ответными планками, закрепленными на внутренних поверхностях вертикальных стоек шпиндельного стула, на внутренних поверхностях угловых участков стенок кассет также закреплены планки, между которыми по обе стороны от оси шпинделей ей параллельно с возможностью вертикального перемещения установлены траверсы, в которых своими цапфами установлены корпуса подшипниковых опор шпинделей, траверсы подвешены на тягах, попарно расположенных по обе стороны от оси шпинделей и опирающихся через пружины на горизонтальные полки, выполненные на верхних торцах в углах кассет, на наружных поверхностях боковых стенок кассет выполнены ступицы, в которых запрессованы цапфы, ступицы расположены в прорезях, выполненных в стенках вертикальных стоек шпиндельного стула, между цапфами кассет установлены двухплунжерные гидроцилиндры, у которых нижние плунжеры выполнены большего диаметра, чем верхние, и шарнирно соединены с цапфами кассеты нижнего шпинделя, а на верхние плунжеры своими цапфами свободно опирается кассета верхнего шпинделя, червячно-винтовой механизм вертикального перемещения шпинделей установлен под кассетой нижнего шпинделя, причем на нижнем торце кассеты выполнена упорная перемычка, с которой через упорный подшипник взаимодействует винт червячно-винтового механизма.

| Устройство для уравновешивания шпинделя привода прокатной клети | 1980 |

|

SU858966A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОРОЛЕВ А.А | |||

| Прокатные станы и оборудование прокатных цехов | |||

| Атлас | |||

| - М.: Металлургия, 1981 г., лист VIII-86. | |||

Авторы

Даты

2000-08-20—Публикация

1998-11-12—Подача