Изобретение относится к гипсовой промышленности и может быть использовано при производстве гипсовых вяжущих материалов,

Известен в гипсовой промышленности способ обжига гипса во вращающихся печах по принципупротивотока/ при котором топочные газы подают в барабан с температурой 500700°С из подтопка, расположенного у выгрузочного конца fl J.

Данный способ практически не выполним ввиду того, что не удается получить в барабане насыщенные пары гидратной воды для предварительной обработки гипсового щебня, а следовательно, невозможно улучшить модифицированный состав и качество гипса. Регулировать время пребывания дробленного гипсового камня в зоне обжига при помощи шиберной заслонки в выходной части бара:бана на ходу не представляется возможным из-за отсутствия конструктивных решений подобной заслонки. Не удается запарить насыщенным паром гипсовый дробленный камень, так как вращающаяся печь поедставляет негерметичный сосуд, открытый с обеих торцов. Нельзя в печи провести процесс сушки.

при 70-80 С вследствие того, что :четко создать различные зоны по длине печи без устройства перегородок не представляется возможным. В результате отмеченных недостатков указанный способ не может быть внедрен на гипсовых предприятиях, оборудованных вращающимися печами, работаквдими по методу противотока. Наиболее близок к предлагаемому способ обжига гипса преимущественно во вращающейся печи путем измельчения и сутаки с последующим обжигом 2J,

Недостатком известного способа является необходимость применения природного гипсового щебня строго определенного гранулометрического состава: фракции 10-20 или 20-35 мм. При переходе работы с одной фракции, щебня на другую требуется переналащка работы печи. При сортировке дробленного гипсового сырья образуется большое количество отходов, так как мелкая фракция (0-10 мм) не пригодна для обжига и практически сбрасывается в отвал. Вследствие неравномерного обжига по объему куска щебня необходимо длительное выдерживание его (от 24 до 48 ч) в бункерах

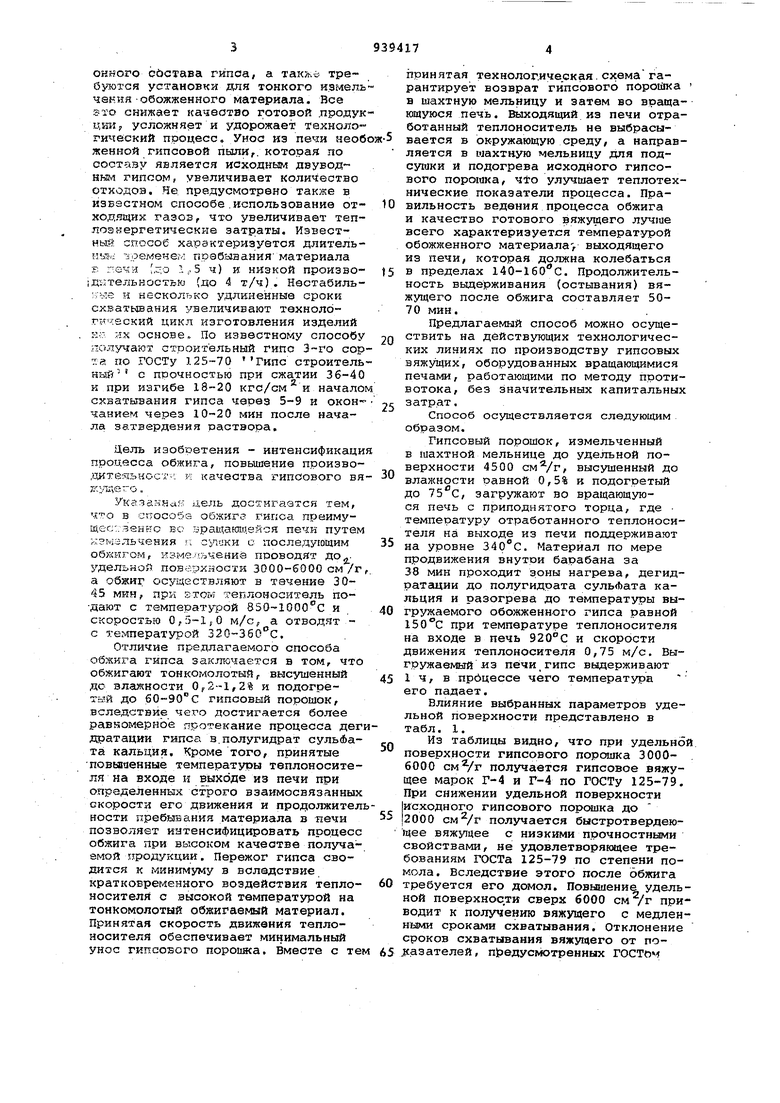

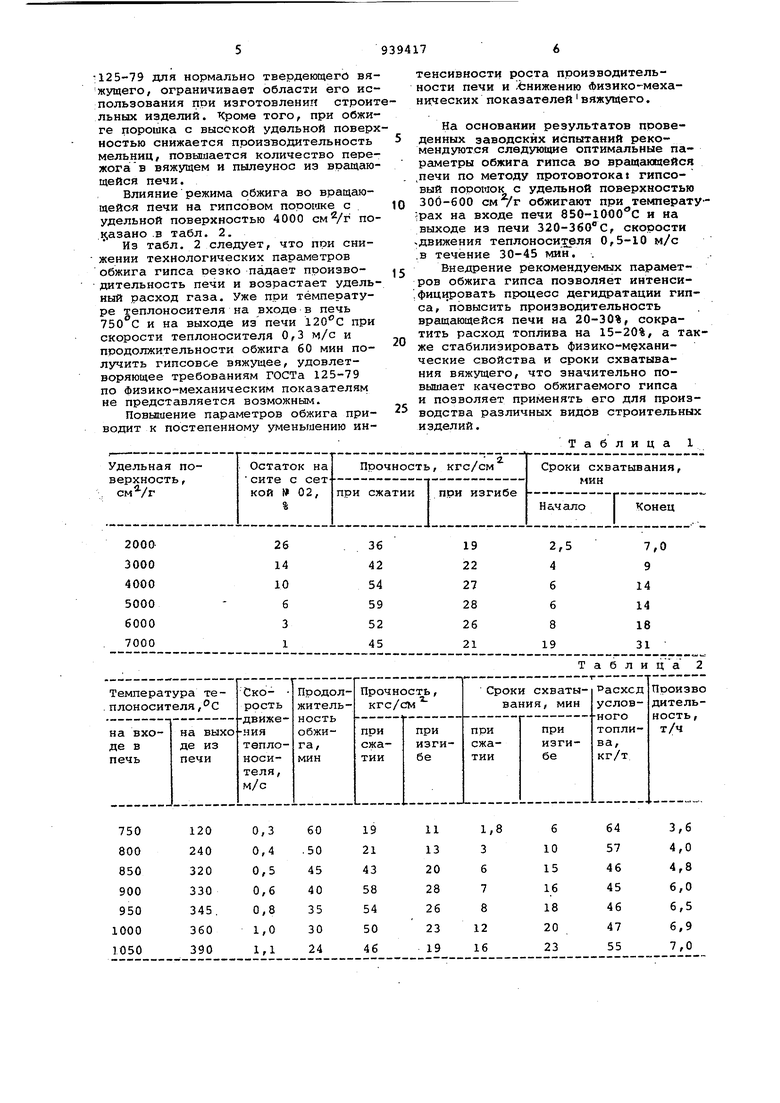

30 томления для усреднения модификациокного сйстава гипса, а также требуются установки для тонкого измель чакия -обожженного материала. Все это снижает качеотво готовой .продук цш-1, усложняет и удорожает технологический процесс. Унос из печи необ женной гипсовой пыли,, которая по составу является исходным двуводным гипсом, увеличивает количество отходов. Не, предусмотрено также в изБзстном способе.использование отходящих газоз, что увеличивает теплоэнергетические затраты. Известный спссоб характеризуется длительnoSv; -гремене. пребывания материала печи ,,-.0 .;, 5 ч) и, низкой произво1дктельностью (до 4 т/ч), Нестабиль::.oie и несколько удлине1яные сроки схватывания увеличивают технолог -ческий цикл изготовления изделий н;/, их основе По известному способу получают строительный гипс сор ла по ГОСТу 125-70 Гипс строитель ный с прочност.ью при сжатии 36-40 и при изгибе 18-20 кгс/см и начало схватывания гипса через 5-9 и окончанием через 10-20 мин после начала затвердения раствора. Цель иэобоетения - интенсификаци процесса обжига, повьипение произво,1дите51ьмост.. и качества гипсового вя жущего. Указакнлк цель достигается тем, что в способа обжигз гипса преиму дес:.зеннс во зраи;аюш.ейся печи путем кзмэльчения я с последующим обжигом, изме. ьченив гшоводят Дo,,J. удельной поваркности 3000-6000 см/г а обжиг осуществляют в течение 3045 мин, при STorvT теплоноситель подают с температурой 850-1000 С и скоростью 0,5-1,0 м/с, а отвод.чт с тe шepaтypoй ЗЗО-ЗбО С, Отличие предлагаемого способа обжига гипса заключается в том, что обжигают тонкомолотый, высушенный до влажности 0,2-1,2% и подогретнй до 60-90 С гипсовый порошок, вследствие чего достигается более равномерное протекание процесса дег дратации гипса в.полугидрат кальция. Кроме того, принятые повьпаенные температуры теплоносителя на входе и выходе из печи при определенных строго взаимосвязанных скорости его движения и продолжител ности пребывания материала в печи позволяет интенсифицировать пррцесс обжига при высоком качестве получаемой продукции. Пережог гипса сводится к минимуму в вследствие кратковременного воздействия теплоносителя с высокой температурой на тонкомолотый обжигаемый материал. Принятая скорость движения теплоносителя обеспечивает минимальный унос гипсозого порошка. Вместе с те принятая технолог.ическая. схема гарантирует возврат гипсового порошка в шахтную мельницу и затем во вращающуюся печь. Выходящий из печи отработанный теплоноситель не выбрасывается в окружающую среду, а направляется в шахтную мельницу для подсу1аки и подогрева исходного гипсового порошка, 4to улучшает теплотехнические показатели процесса. Правильность ведения процесса обжига и качество готового вяжуи1его лучше всего характеризуется температурой обожженного материала , выходящего из печи, которая должна колебаться в пределах 14б-160с. Продолжительность выдерживания (остывания) вяжущего после обжига составляет 5070 мин. Предлагаемый способ можно осуществить на действующих технологических линиях по производству гипсовых вяжУщих, оборудованных вращающимися печами, работеиощими по методу противотока, без значительных капитальных затр.ат. Способ осуществляется следующим образом. Гипсовый порошок, измельченный в шахтной мельнице до удельной поверхности 4500 , высушенный до влажности равной 0,5% и подогретый до 75с, загружают во вращающуюся печь с приподнятого торца, где температуру отработанного теплоносителя на выходе из печи поддерживают на уровне 340°С. Материал по мере продвижения внутри барабана за 38 мин проходит зоны нагрева, дегидратации до полугидрата сульфата кальция и разогрева до температуры выгружаемого обожженного гипса равной при температуре теплоносителя на входе в печь 920°С и скорости движения теплоносителя 0,75 м/с. Выгружаемый и з печи,гипс выдерживают 1 ч, в прбцессе чего температура его падает. Влияние выбранных параметров удельной поверхности представлено в табл. 1. Из таблицы видно, что при удельной поверхности гипсового порошка 30006000 получается гипсовое вяжущее марок Г-4 и Г-4 по ГОСТу 125-79. При снижении удельной поверхности исходного гипсового порсаика до 2000 получается быстротвердеющее вяжущее с низкими прочностными свойствами, не удовлетворяющее требованиям ГОСТа 125-79 по степени помола. Вследствие этого после обжига требуется его домол. Повышение удельной поверхности сверх 6000 см /г приводит к получению вяжущего с медленными сроками схватывания. Отклонение сроков схватывания вяжущего от пожазателей, п)редус1иютренных ГОСТом : 125-79 для нормально твердеющего вя жущего, ограничивает области его использования при изготовлении строит льных изделий. Кроме того, при обжиге порошка с высокой удельной поверх ностью снижается производительность мельниц, повышается количество пережога в вяжущем и пылеунос из вращающейся печи. Влияние режима обжига во вращагощейс-я печи на гипсовом порошке с удельной поверхностью 4000 пон;азано .в табл. 2. Из табл, 2 следует, что при снижении технологических параметров обжига гипса оезко падает производительность печи и возрастает удельный расход газа. Уже при температуре теплоносителя на входе в печь и на выходе из печи 120с при скорости теплоносителя О,3 м/с и продолжительности обжига 60 мин получить гипсовое вяжущее, удовлетворяющее требованиям ГОСТа 125-79 по физико-механическим показателям не представляется возможным. Повыгиение параметров обжига приводит к постепенному уменьшению интенсивности роста производительности печи и Ънижению Физико-механических показателейвяжущего. На основании результатов проведенных заводских испытаний рекомендуются следующие оптимальные параметры обжига гипса во вращающейся ,печи по методу протовотока гипсовый порошок с удельной поверхностью ЗОб-бОО CMVr обжигают при температуipax на входе печи вЗО-ЮОС С и на выходе из печи 320-360°С, скорости «движения теплоносителя 0,5-10 м/с в течение 30-45 мин. . Внедрение рекомендуемых параметров обжига гипса позволяет интенсифицировать процесс дегидратации гипса, повысить производительность вращающейся печи на 20-30%, сократить расход топлива на 15-20%, а также стабилизировать физико-м ханические свойства и сроки схватывания вяжущего, что значительно повышает качество обжигаемого гипса и позволяет применять его для производства различных видов строительных изделий. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОДНОВРЕМЕННО АНГИДРИТОВОГО ЦЕМЕНТА И ГИПСОВОГО ВЯЖУЩЕГО | 2005 |

|

RU2302395C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2362748C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГИПСА | 2000 |

|

RU2186306C2 |

| СПОСОБ ИСПЫТАНИЯ ГИПСОВОГО ВЯЖУЩЕГО НА ПРИГОДНОСТЬ ДЛЯ ПРОИЗВОДСТВА СУХИХ ШТУКАТУРНЫХ СМЕСЕЙ НА ЕГО ОСНОВЕ И ТЕСТ -КОНЦЕНТРАТ ДЛЯ НЕГО | 2015 |

|

RU2589901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2006 |

|

RU2351557C2 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| Способ получения гипсового вяжущего из фосфогипса | 1990 |

|

SU1794925A1 |

| ВЯЖУЩЕЕ И СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1994 |

|

RU2074132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2000 |

|

RU2190577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

Таблица 2

7 394178

Формула изобретенияпри этом теплоноситель подшот с

. Способ обжига гипса преимуществен-0,5-1,0 М/с, а отводят - с температуно во вращающейся печи пушвм измель-рой 320-360 С.

чания и сушки с Последующим обжигом.Источники информации,

отличающийся тем, что, принятые во внимание при экспертизе

с целью интенсификации процесса об- 1. Авторское свидетельство СССР

жига, повышения производительности 153685, кл. С 04 В 6/01, 1960.

и качества гипсового вяжущего, ka-2. Справочник по производству

мельчение проводят до хшельной по-гипса и гипсовых изделий. Под ред,,

верхности 3000-6000 смТг, а обжигЮ Зубарева. М., Госстройиздат, 1963,

осуществляют в течение 30-45 мин,с. 46-47.

температурой 850-1000 С и скоростью

Авторы

Даты

1982-06-30—Публикация

1980-07-08—Подача