Изобретение относится к промышленности строительных материалов и может быть использовано в других областях народного хозяйства.

Известны вращающиеся барабаны для обжига гипса, куда гипс подается в виде кусков. Основным недостатком этих установок есть низкое качество готового продукта потому, что куски материала неравномерно обжигаются. В центре остаются необожженные зерна двухгидрата гипса, а на поверхности куска имеет место пережог материала с появлением нерастворимого ангидрита (1).

Наиболее близкой по технической сути есть установка (2) по производству строительного гипса с использованием варочных котлов, которая включает источник горячих газов, шахтную молотковую мельницу, устройство для очистки газов от пыли, бункер для высушенного гипса, гипсоварочный котел.

Недостатком этой установки являются значительные потери тепла: горячий материал из шахтной мельницы поступает в бункер, где он теряет тепло и охлаждается. Потом в котле его снова подогревают, затрачивая тепло. Второй недостаток установки - периодичность действия котла, что снижает производительность установки и увеличивает удельные затраты тепла.

Задача изобретения - уменьшение затрат тепла.

Указанная задача достигается тем, что установка для получения гипса, включает источник теплоносителя, вертикальную шахту, циклоны для отделения газов от материала, камеру томления, камеру стабилизации температуры, при этом вертикальная шахта, камеры томления и стабилизации температуры соединены между собой через циклоны, при этом вертикальная шахта для обжига материала расположена концентрично камере томления для обожженного материала, которая выполнена внутри камеры стабилизации температуры и в которую подают отходящие от циклона газы.

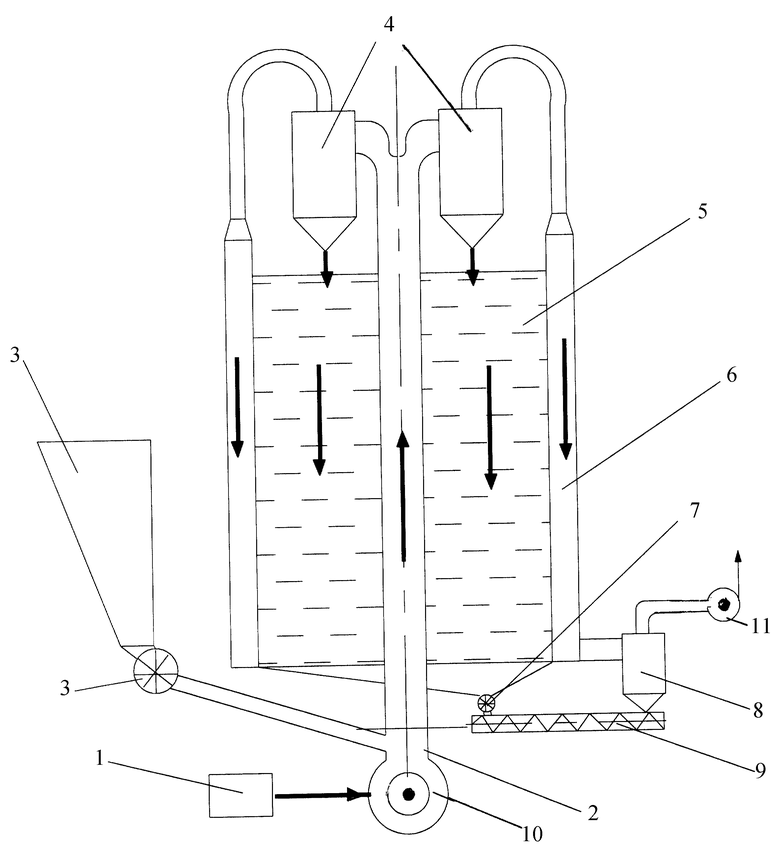

На чертеже схематично отображена предлагаемая установка.

Установка имеет источник горячих газов 1, вертикальную шахту 2, бункер подачи материала с дозатором 3, циклоны 4, камеру томления 5, камеру стабилизации температуры 6, разгружатель 7, устройство очистки отходящих газов 8, конвейер отгрузки готового гипса 9, мельницу 10 и дымосос 11.

Установка работает следующим способом.

Сырье через патрубок 3 подается в камеру 2, где подвергается обжигу при помощи теплоносителя, подаваемого от источника горячих газов 1. Обожженный материал выносится газовым потоком к циклонам 4, где материал отделяется от газов. Из циклона материал попадает в камеру томления 5, окруженную извне концентрично расположенной кольцевой камерой стабилизации температуры 6, в которую подаются отходящие газы после циклонов. Материал, проходя циклон и поступая в камеру томления, нигде не теряет тепло. При этом обеспечивается непрерывность процесса, что также оказывает содействие снижению удельной затраты тепла на единицу готовой продукции. Камера стабилизации температуры предотвращает охлаждение материала и способствует поддержанию стабильного температурного режима внутри камеры. Потери тепла в сравнении с прототипом уменьшаются на 20%, а также обеспечивается непрерывность процесса.

Источника информации

1. А.А. Пащенко и др. Вяжущие материалы. Киев. Высшая школа. - 1985. с. 30.

2. А. В. Волженский и др. Минеральные вяжущие вещества. Г.: Стройиздат. 1979. - c.30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375322C1 |

| Кольцевая печь | 1990 |

|

SU1838739A3 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| Установка для термообработки дисперсного материала | 1980 |

|

SU903682A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Способ обжига гипса | 1980 |

|

SU939417A1 |

| Способ обжига известняка в шахтной печи | 1986 |

|

SU1357380A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

Изобретение относится к промышленности строительных материалов. Технический результат - уменьшение затрат тепла. Установка для получения гипса включает источник теплоносителя, вертикальную шахту, камеры томления и стабилизации температуры, соединенные между собой через циклоны, при этом вертикальная шахта для обжига материала расположена концентрично камере томления для обожженного материала, которая выполнена внутри камеры стабилизации температуры и в которую подают отходящие от циклона газы. 1 ил.

Установка для получения гипса, включающая источник теплоносителя, вертикальную шахту, циклоны для отделения газов от материала, камеру томления, камеру стабилизации температуры, отличающаяся тем, что вертикальная шахта, камеры томления и стабилизации температуры соединены между собой через циклоны, при этом вертикальная шахта для обжига материала расположена концентрично камере томления для обожженного материала, которая выполнена внутри камеры стабилизации температуры и в которую подают отходящие от циклона газы.

| А.В | |||

| Волженский и др | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1986, c.30 | |||

| Печь для дегидратации гипса | 1958 |

|

SU121373A1 |

| Печи для обжига предварительно намельченного гипса | 1934 |

|

SU40233A1 |

| 0 |

|

SU401301A1 | |

Авторы

Даты

2002-07-27—Публикация

2000-04-13—Подача