Изобретение относится к области химической промышленности, а именно получению бакелитовых лаков, используемых в качестве связующих для производства водостойких древесных композиционных материалов (бакелизированная фанера, древесно-слоистый пластик и другие) для жилищного и промышленного строительства, машиностроения, транспорта.

В деревообрабатывающей промышленности в России наибольшее распространение получили термореактивные конденсационные синтетические смолы, образующие клеевые соединения высокой прочности, позволяющие изготавливать водо- и атмосферостойкие древесные композиционные материалы.

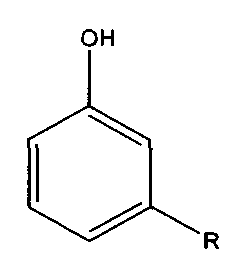

При изготовлении новолачных и резольных фенольных смол используют карданол, представляющий собой маслянистое вещество, получаемое из скорлупы орехов кешью. Карданол является природным фенолом, содержащим в мета-положении к гидроксилу линейный углеводородный заместитель С15, включающий одну, две или три двойных связи.

Так, например, известно применение карданола в качестве вещества, имеющего повышенную реакционную способность в реакциях с формальдегидом, вследствие чего в получаемых смолах снижается количество свободного фенола, а следовательно, снижается вероятность его выделения из готовых изделий, улучшается экологичность переработки связующих на его основе.

Известные способы получения фенольных смол с пониженным содержанием летучих компонентов путем использования карданола в качестве фенольного мономера или замещения части синтетического фенола на карданол в процессе проведения реакции поликонденсации с формальдегидом были применимы для новолачных смол и резольных водорастворимых смол [патент RU №2448123, 2012]. Однако известный способ получения новолачных фенолформальдегидных смол не может быть использован для получения связующих, применяемых для получения высокопрочных древесных композиционных материалов, т.к. новолачные фенольные сломы не используют для указанных целей. Проблема снижения уровня выделения летучих компонентов при переработке резольных фенолоформальдегидных смол (ФФС), улучшения эксплуатационных характеристик древесных композитов до сих пор не решена.

Для древесных композиционных материалов, в частности древесно-слоистых пластиков (ДСП), бакелизированной фанеры, традиционно используют бакелитовые лаки (БЛ) таких марок, как СБС-1, ЛБС-1 и некоторые другие. Вышеуказанные лаковые смолы позволяют получать клееную продукцию из древесных материалов с повышенными эксплуатационными характеристиками и разрешенную к использованию в Российской Федерации по экологическим характеристикам.

Описанный в литературе способ получения бакелитового лака марки ЛБС-1 заключается в следующем: в реактор загружают фенол, формалин 37% (100; 43 массовых части соответственно в пересчете на 100% вещества). Смесь перемешивают в течение 10 минут при температуре 32-45°С и загружают аммиак водный, (1,5 массовых части). Температура реакционной смеси за счет тепла экзотермической реакции повышается, и при достижении 70-76°С реакционную смесь выдерживают в течение 90 минут, затем проводят конденсацию при кипении в течение 20-40 минут. После окончания процесса конденсации смолу переводят на вакуумную сушку. В конце сушки температура в реакторе не должна превышать 85°С. Процесс сушки контролируют по времени желатинизации. Первую пробу для определения времени желатинизации отбирают через каждые 60 минут от начала сушки. Сушку заканчивают при достижении времени желатинизации 80-110 секунд. Затем смолу охлаждают до 55°С, растворяют в спирте до достижения необходимой вязкости 60-250 мПа·с и отбирают пробу смолы для анализа [Т.К. Горбунова, С.П. Туркина. Производство фенолформальдегидных смол. М.: НИИТЭхим, 1983, с.80]. Бакелитовый лак должен соответствовать ГОСТ 901-78 Лаки бакелитовые. Технические условия.

При использовании бакелитового лака, полученного описанным способом, в воздух рабочей зоны может выделяться фенол. Качественные характеристики полученного на основе данного лака пластика могут быть недостаточными для применения в ряде областей, где требуется повышенное удельное электрическое сопротивление. Кроме того, процесс изготовления клееных изделий из древесных материалов осложняется тем, что известные БЛ имеют небольшой гарантийный срок хранения за счет нарастания вязкости БЛ, что требует специальных условий хранения и транспортировки. Все это делает затруднительным эффективное использование известных БЛ для изготовления древесно-слоистого пластика и бакелизированной фанеры с повышенными показателями удельного электрического сопротивления.

Задача заявляемого изобретения - получение бакелитовых лаков улучшенного качества за счет увеличения срока хранения и улучшения электротехнических свойств для производства древесно-слоистого пластика и бакелизированной фанеры.

Поставленная задача решается тем, что получение бакелитовых лаков осуществляют путем конденсации фенолов с формальдегидом в водной среде в присутствии аминного катализатора при нагревании с последующим охлаждением продукта конденсации и добавлением в него спиртового растворителя до достижения требуемой вязкости, при этом в качестве фенолов используют смесь фенола и карданола при их мольном соотношении фенол:карданол 1,0:0,003÷0,472.

В качестве аминного катализатора используют предпочтительно гегсаметилентетрамин (уротропин). Могут быть использованы другие известные аминные катализаторы, например аммиак, триэтиламин и др. Оптимальный результат может быть достигнут при использовании уротропина при мольном соотношении фенолы:уротропин 1,0:0,028÷0,044.

В качестве спиртовых растворителей используют метанол, этанол, изопропанол, пропанол, бутанол, изобутанол и др. Требуемая вязкость может быть достигнута при использовании этанола в мольном соотношении фенолы: этанол 1:2,513÷3,992.

Процесс конденсации может быть проведен при обычном для спирторастворимых резольных ФФС мольном соотношении фенолы: формальдегид 1:1,0÷3,0. Вместе с тем оптимальный результат может быть получен предпочтительно при мольном соотношении фенолы:формальдегид 1:1,087÷1,708. В качестве формальдегидсодержащего сырья может быть использован 37% формалин, 50% формалин, параформальдегид.

Карданол представляет собой смесь алкилфенолов, состоящую преимущественно из 3-пентадецилфенола, 3-(8(Z)-пентадеценил)фенола, 3-(8(Z),11(Z)-пентадекадиенил)фенола и 3-(8(Z),11(Z),14-пентадекатриенил)-фенола:

Химическое строение карданола описывается формулой: НО-С6Н4-С15Н31-2х, где x - число двойных связей в алкильном заместителе. Карданол получают экстракцией или термической обработкой скорлупы орехов кешью (Anacardium occidentale) и производят в промышленном масштабе преимущественно в виде смеси алкилфенолов с насыщенной боковой цепью (5,4 масс.%), ненасыщенной боковой цепью, содержащей одну двойную связь (48,5 масс.%), ненасыщенной боковой цепью, содержащей две двойных связи (16.8 масс.%), ненасыщенной боковой цепью, содержащей три двойные связи (29,3 масс.%).

Заявляемый способ осуществляют следующим образом.

В реактор загружают фенол и карданол при их мольном соотношении фенол:карданол 1,0:0,003÷0,472, затем при температуре 50-80°С загружают порцию аминного катализатора, в качестве которого используют гегсаметилентетрамин (уротропин), при мольном соотношении фенолы:уротропин 1,0:0,028÷0,044. Желательно, чтобы по окончании загрузки катализатора температура реакционной смеси была около 75°С.

Затем в реактор загружают рецептурное количество параформа при температуре 70-85°С, обеспечивая предпочтительное мольное соотношение фенолы:формальдегид 1,0:1,087÷1,708.

Конденсацию ведут при температуре 85-92°С, не допуская кипения реакционной смеси. После 210 минут конденсации полученную фенолформальдегидную смолу охлаждают до 60°С, разбавляют предпочтительно этанолом в мольном соотношении фенолы:этанол 1,0:2,513-3,992 до достижения необходимой вязкости. После перемешивания в течение 20-30 минут отбирают пробу на определение вязкости и времени желатинизации. Готовый бакелитовый лак выгружают из реактора и используют в качестве связующего для изготовления бакелизированной фанеры, ДСП.

Сравнение предлагаемого технического решения с прототипом позволяет выявить отличительные признаки, заключающиеся в использовании смеси фенола и карданола для изготовления бакелитовых лаков, при этом смесь фенолов используют при определенном мольном соотношении друг с другом, за пределами указанного мольного соотношения заявленный технический результат не достигается. Вышеизложенное позволяет сделать вывод о соответствии заявленного технического решения критерию «новизна».

Ранее было известно использование карданола в качестве заменителя части синтетического фенола при изготовлении новолачных ФФС, резольных ФФС, что позволяло уменьшить содержание летучих компонентов в готовой ФФС, получить древесно-композиционный материал с улучшенными физическим свойствами. Использование смеси синтетического фенола и карданола в качестве фенольного компонента реакционной смеси для получения бакелитовых лаков известно не было. Используемый в заявляемом способе прием замены карданолом определенной части фенола позволяет получить новый технический результат. В частности, заявляемый способ обеспечивает получение бакелитового лака улучшенного качества, обладающего не только пониженным содержанием свободного фенола, но и повышенным гарантийным сроком хранения. При этом использование заявленного бакелитового лака при производстве слоистого пластика позволяет получить повышенное удельное объемное электрическое сопротивление древесного композита.

Получаемый технический результат частично можно объяснить влиянием С15 алкильного заместителя в м-положении к фенольному гидроксилу. Вместе с тем механизм взаимодействия карданола с исходными компонентами реакционной смеси и метилольными полупродуктами, образующимися в процессе проведения реакции конденсации, изучен недостаточно. Предположить появление технического результата, достигаемого заявленным техническим решением исходя из известных свойств карданола, было невозможно. Получение нового технического результата, который явным образом не следует из известного уровня техники, позволяет сделать вывод о соответствии заявленного решения критерию «изобретательский уровень».

Изобретение иллюстрируется следующими примерами конкретного выполнения.

Пример по прототипу.

На ОАО «Уралхимпласт» в лабораторных условиях получены бакелитовые лаки марки ЛБС-1 для производства ДСП. Изготовление осуществляют следующим образом. В реактор загружают 0,433 моль фенола, затем при температуре 50-80°С загружают катализатор, в качестве которого используют уротропин, взятый в количестве 0,025 моль на моль фенола. При этом контролируют, чтобы температура реакционной массы на момент окончания загрузки катализатора составляла 70-75°С. Затем в реактор загружают рецептурное количество формальдегида в количестве 1,325 моль на моль фенола, взятого в виде 95%-ного параформальдегида. Загрузку формальдегида проводят при температуре 70-85°С.

Конденсацию смолы ведут при температуре 85-92°С, не допуская кипения реакционной смеси, в течение 210 минут. После этого полученную фенолформальдегидную смолу охлаждают до 60°С, вводят этиловый спирт в количестве 1,927 моль на моль фенола. После перемешивания в течение 20-30 минут отбирают пробу на определение вязкости и времени желатинизации. Готовый бакелитовый лак выгружают из реактора и используют в качестве связующего для изготовления ДСП. Состав реакционной смеси представлен в таблице 1, свойства полученного бакелитового лака приведены в таблице 2.

На основе полученного бакелитового лака марки ЛБС 1 изготовили пятислойный ДСП из березового шпона толщиной 1 мм. Расход смолы при изготовлении данного типа продукции составил 180 г/м2, температура горячего прессования 145±5°С, максимальное давление 15,0 МПа, время выдержки при максимальном давлении 16 мин.

Свойства ДСП определены по действующим ГОСТ и приведены в таблице 3

Пример 1 (контрольный).

В лабораторных условиях получен бакелитовый лак для производства ДСП с замещением части синтетического фенола карданолом. Изготовление БЛ для производства ДСП осуществляют следующим образом. В реактор загружают 0,0006 моль карданола и 0,385 моль фенола, таким образом, на 1 моль фенола приходится 0,002 моль карданола. Затем при температуре 50-80°С загружают катализатор, в качестве которого используют гексаметилентетрамин, взятый в количестве 0,028 на моль фенолов, при этом контролируют чтобы температура реакционной массы на момент окончания загрузки катализатора составляла 70-75°С. Затем в реактор загружают рецептурное количество формальдегида в количестве 1,087 моль на моль фенолов, взятого в виде 95%-ного параформальдегида.

Конденсацию смолы ведут при температуре 85-92°С, не допуская кипения реакционной смеси, в течение 210 минут. После полученную фенолформальдегидную смолу охлаждают до 60°С, вводят этиловый спирт в количестве 2,443 моль на моль фенолов. После перемешивания в течение 20-30 минут отбирают пробу на определение вязкости и времени желатинизации.

Готовый бакелитовый лак выгружают из реактора и используют в качестве связующего для изготовления ДСП. Состав реакционной смеси представлен в таблице 1, свойства лака приведены в таблице 2.

На основе полученного бакелитового лака марки ЛБС 1 изготовили пятислойный ДСП из березового шпона толщиной 1 мм. Расход смолы при изготовлении данного типа продукции составил 180 г/м2, температура горячего прессования 145±5°С, максимальное давление 15,0 МПа, время выдержки при максимальном давлении 16 мин.

Свойства ДСП определены по действующим ГОСТ и приведены в таблице 3.

Пример 2 (по изобретению).

БЛ для изготовления ДСП получен аналогично примеру №1, при этом в реактор загружают 0,0012 моль карданола и 0,383 моль фенола, что соответствует 0,003 моль карданола на 1 моль фенола, а формальдегид берут в количестве 1,708 моль на моль фенолов (фенол + карданол), уротропин берут в количестве 0,028 моль на моль фенолов, этанол в количестве 2,513 моль на моль фенолов.

Состав реакционной смеси приведен в таблице 1, свойства полученного лака приведены в таблице 2.

Полученный бакелитовый лак использовали в качестве связующего для изготовления ДСП аналогично примеру 1. Свойства ДСП определены по действующим ГОСТ и приведены в таблице 3.

Аналогично примеру 2 (по изобретению) получены бакелитовые лаки по примерам 3, 4, 5, 6, 7 и 8 (по изобретению). Примеры по изобретению отличаются друг от друга соотношением фенол:карданол, фенолы:формальдегид, фенолы:этиловый спирт. Составы реакционных смесей приведены в таблице 1, свойства полученных лаков приведены в таблице 2. Полученные бакелитовые лаки использовали в качестве связующего для изготовления ДСП аналогично примеру 1. Свойства ДСП определены по действующим ГОСТ и приведены в таблице 3.

Аналогично примеру 1 (контрольный) получен бакелитовый лак по примеру 9 (контрольный). Бакелитовый лак по примеру 9 отличается тем, что содержит карданол при соотношении, превышающем заявленные границы. Состав реакционной смеси приведен в таблице 1, свойства полученного лака приведены в таблице 2.

Как видно из представленных в таблице 2 данных, гарантийный срок хранения заявляемых бакелитовых лаков, полученных по примерам 2-8 (по изобретению), выше гарантийного срока хранения примера по прототипу, при этом увеличение срока хранения в отдельных примерах достигает 1,5-кратного показателя (18 недель по примерам по изобретению против 12 недель примера по прототипу). Кроме того, бакелитовые лаки, полученные по примерам 2-8 (по изобретению), характеризуются пониженным содержанием свободного фенола. Также практически во всех образцах отсутствует свободный карданол. Также из представленных данных видно, что введение карданола в количестве менее заявляемого не приводит к улучшению электрических свойств древесно-слоистых пластиков, тогда как проведение процесса при заявляемом соотношении фенол: карданол позволяет улучшить электрические свойства путем повышения удельного объемного сопротивления.

Прочность ДСП при разрыве по клеевому слою возрастает при использовании образца по примеру 6 (по изобретению). По показателю водопоглощение за 24 ч полученные ДСП соответствуют ГОСТ 13913-78. Свойства ДСП, полученного с использованием образцов по примеру 6 (по изобретению), соответствуют ГОСТ 13913-78.

Использование заявленного способа получения бакелитового лака обеспечивает получение бакелитового лака с повышенным сроком хранения, улучшенными электрическими свойствами и пониженным содержанием фенола. Это позволяет не только сократить расходы на его хранение и транспортировку, повысить экологичность процессов изготовления ДСП, обладающих улучшенным удельным электрическим сопротивлением, но и расширить области применения бакелитовых лаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1980 |

|

SU939458A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2011656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ РЕЗОЛЬНОГО ТИПА | 1991 |

|

RU2010806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2028314C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВОГО ЛАКА | 2005 |

|

RU2285014C1 |

| Способ получения фенолформальдегидных смол резольного типа | 1969 |

|

SU296428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

Изобретение относится к способу получения бакелитовых лаков, используемых в качестве связующих для производства водостойких древесных композиционных материалов (древесно-слоистый пластик) для жилищного и промышленного строительства, машиностроения, транспорта. Бакелитовый лак получают путем конденсации фенолов с формальдегидом в водной среде в присутствии аминного катализатора при нагревании с последующим охлаждением продукта конденсации и добавлением в него спиртового растворителя до достижения требуемой вязкости. В качестве фенолов используют смесь фенола и карданола при их мольном соотношении фенол: карданол 1:0,003-0,472. Технический результат - получение связующего с повышенным сроком хранения и улучшенным удельным электрическим сопротивлением, а также пониженным содержанием фенола. 3 з.п. ф-лы, 3 табл.

1. Способ получения бакелитовых лаков путем конденсации фенолов с формальдегидом в водной среде в присутствии аминного катализатора при нагревании с последующим охлаждением продукта конденсации и добавлением в него спиртового растворителя до достижения требуемой вязкости, отличающийся тем, что в качестве фенолов используют смесь фенола и карданола при их мольном соотношении фенол : карданол 1,0:0,003÷0,472 соответственно.

2. Способ по п.1, отличающийся тем, что формальдегид вводят в количестве, обеспечивающим мольное соотношение фенолы : формальдегид 1:1,087÷1,708 соответственно.

3. Способ по п.2, отличающийся тем, что в качестве аминного катализатора используют гексаметилентетрамин, который вводят в количестве, обеспечивающим мольное соотношение фенолы : уротропин 1:0,028÷0,044 соответственно.

4. Способ по п.3, отличающийся тем, что в качестве спиртового растворителя берут этанол в количестве, обеспечивающим мольное соотношение фенолы : этанол 1:2,513-3,992 соответственно.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| ВПТБ | 0 |

|

SU408954A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВОГО ЛАКА | 2005 |

|

RU2285014C1 |

| JP 20100064967 A 25.03.2010 | |||

| JP 57198719 A 06.12.1982 | |||

| CN 101676311 A 24.03.2010 | |||

Авторы

Даты

2015-01-10—Публикация

2013-12-23—Подача