(54) ПОЛИМЕРНАЯ КОМПОЗЩИЯ ДЛЯ ГЕРМЕТИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2345106C1 |

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| Эпоксидная композиция | 2016 |

|

RU2633905C1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| ЭПОКСИДНЫЙ КОМПАУНД, НАПОЛНЕННЫЙ БИОГЕННЫМ КРЕМНЕЗЕМОМ | 2018 |

|

RU2705956C1 |

| Полимерная композиция | 1981 |

|

SU1004424A1 |

1

Изобретение относится к получению полимерных композиций, применяемых для изоляции и герметизации электро- и радиоизделий.

Известна полимерная композиция, включающая зиоксидную циановую смолу, модификатор, ангшфидный огвердитель и ускоритель 11

Недостатком указанной композиции явлйтотся невысокие физико-.механическне свойства.

Наиболее близкой к предлагаемой является полимерная композиция для герметизации, включающая зпоксидну смолу, эпоксидную алифатическую смолу, отвердитель ангидридного типа и ускоритель-диметиланилин 2J.

Недостатком известной композиции является длительное время отверждения. (39 ч) и относн- j тельно невысокие физико-механические характеристики.

Цель изобретения - сокращение времени отверждения и повышение физико-механических характеристик.20

Поставленная цель достигается тем, что полимерная композиция для герметизаюш, включающая эпоксидную диановую смолу, эпоксндйую алифатическую смолу, отвердитель ангидридного типа и ускоритель, в качестве ускорителя содержит полиоксибенэилэмин с молекулярной массой 700-800 при следующем соотнощении компонентов, вес. ч.:

Эпоксидная диановая смола100-120

Активный разбавитель15-20

Отвердитель ангидридного типа80-90

Полиоксибензиламин4,5-8

Полиоксибензиламин (ЛОБ А) получают из фенолсодержащих отходов фенольно-ацетонового производства и гексаметилентетрамина. Состав отходов постоянен и содержит главным образом диметилфеннлпаракрезол и димер d -метилстирола.

Установлено, что в образовании ПОБА принимают участие обе главные составные части отходов. В результате реакции образуются вещества темно-желтого цвета с молекулярной массой 700-800, температурой каплепадення 80°С, хорощо растворимые в пол$фных растворителях.

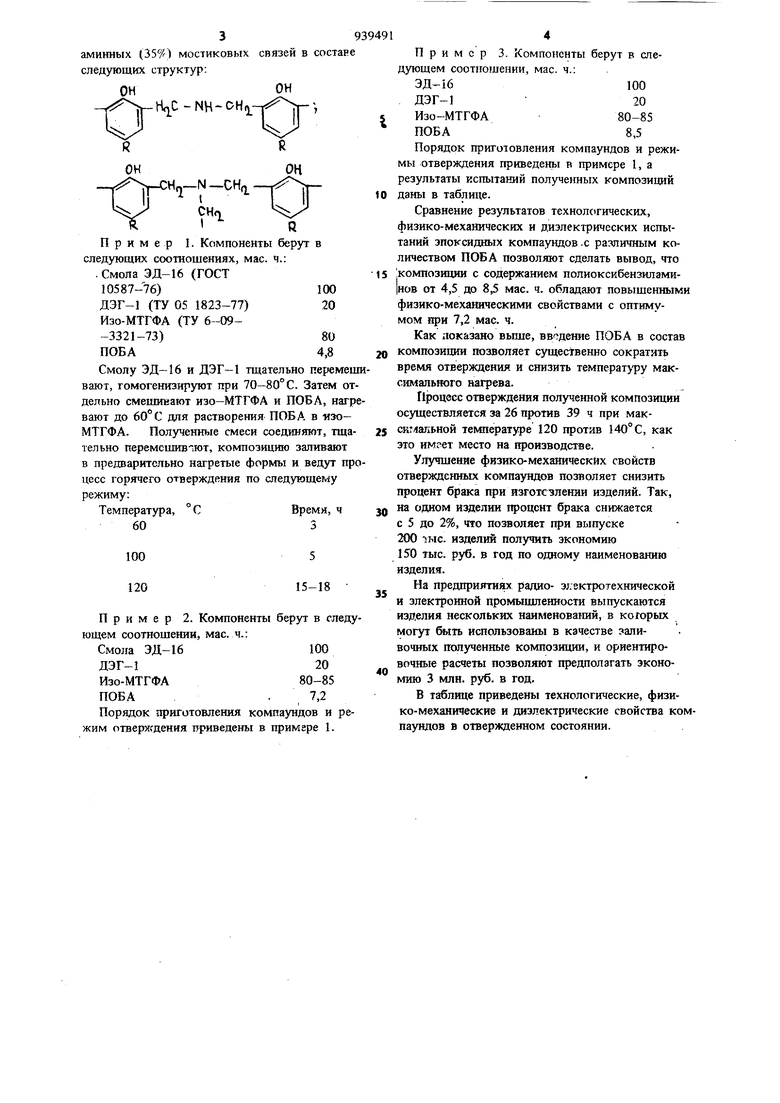

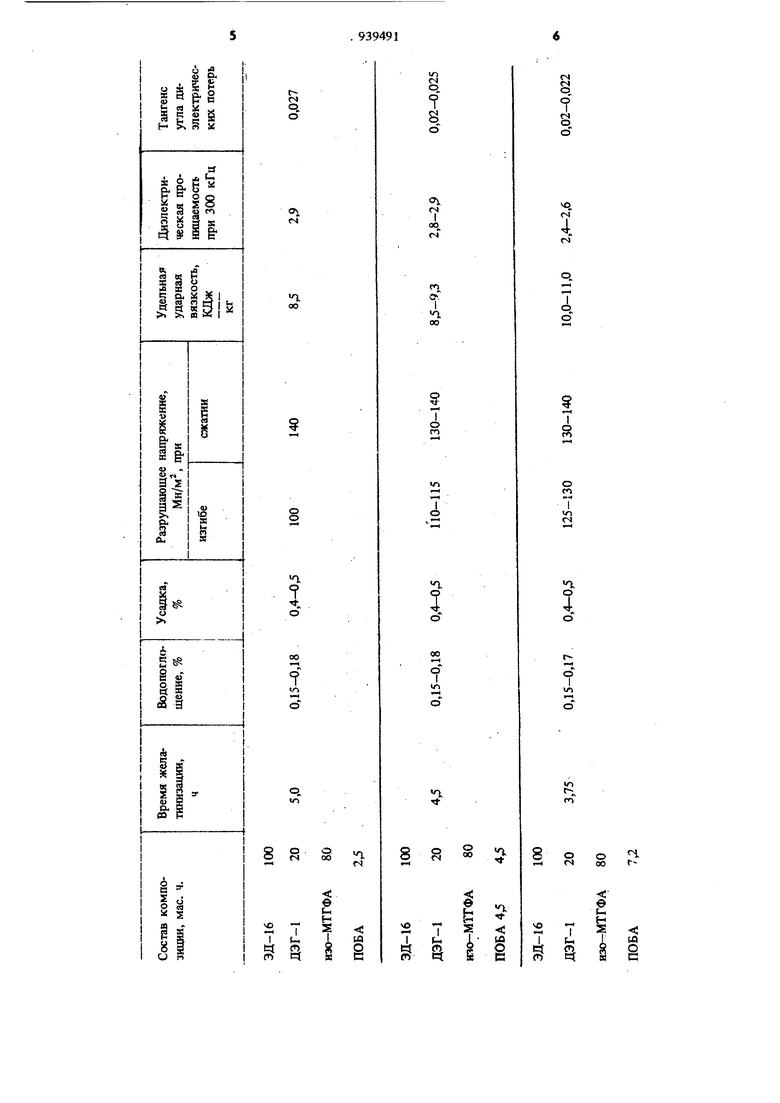

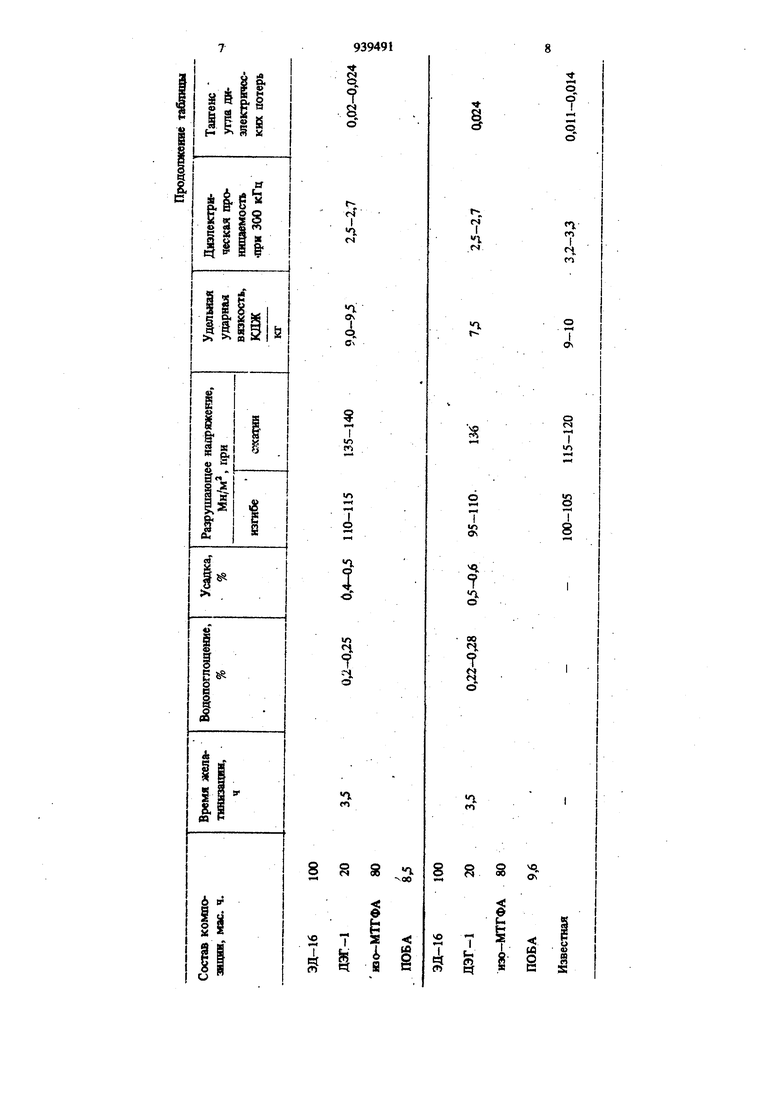

ПОБА содержит до 5-6% связанного азота в виде дкметнленаминных (65%) и триметилен3аминных (359) мостиковых связей в соста следующих структур: ОНОН .Hq C-NH-C Hfj f- ,р , Y H -N-CH Пример 1. Компоненты берут в следующих соотношениях, мае. ч.: . Смола ЭД-16 (ГОСТ 10587-76)100 ДЭГ-1 (ТУ 05 1823-77)20 Изо-МТГФА (ТУ 6-09-3321-73)80 ПОБА4,8 Смолу ЭД-16 и ДЭГ-1 тщательно перем вают, гомогенизируют при 70-80° С. Затем дельно смешивают изо-МТГФА и ПОБА, на вают до 60° С для растворения ПОБА. в «зо МТГФА. Полученные смеси соединяют, тщ тельно перемсижвпют, композицию заливаю в предварительно нагретые формы и ведут цесс горячего отверждения по следующег у режиму: Температура, °СВремя, ч 603 Пример 2. Компоненты берут в сле ющем соотношении, мае. ч.: Смола ЭД-16100 ДЭГ-120 Изо-МТГФА80-85 ПОБА.7,2 Порядок приготовления компаундов и р жим отверждения приведены в примере 1. Пример 3. Компоненты берут в следующем соотношении, мае. ч.; ЭД-16100 ДЭГ-120 Изо-МТГФА80-85 ПОБА8,5 Порядок приготовления компаундов и режимы отверждения приведень в примере 1, а результаты испытаний полученных композиций даны в таблице. Сравнение результатов технологических, физико-механических и диэлектрических испытаний зпоксидных компаундов .с различным количеством ПОБА позволяют сделать вывод, что композиции с содержанием полиоксибензиламиIHOB от 4,5 до 8,5 мае. ч. обладают повышенными физико-механическими свойствами с оптимумом при 7,2 мае. ч. Как аоказано вьш1е, введение ПОБА в состав композиции позволяет существенно сократить время отверждения и снизить температуру максимального нагрева. Процесс отверждения полученной композиции осуществляется за 26 против 39 ч при макскглаяьной температуре 120 против 140°С, как это имрет место на производстве. Улучшение физико-механических свойств отвержденных компаундов позволяет снизить процент брака при изготсзлении изделий. Так, на одном изделии процент брака снижается с 5 до 2%, что позволяет при выпуске 200 1ЫС. изделий получить экономию 150 тыс. руб. в год по одному наименованию изделия. На предприятиях радио- электротехнической и злектронной промышленности выпускаются изделия нескольких наименовавши, в когорых могут &лть использованы в качестве заливочных полученные композиции, и ориентировочные расчеты позволяют предполагать экономию 3 млн. руб. в год. В таблице приведены технологические, физико-механические и диэлектрические свойства компаундов в отвержденном состоянии.

1

r «

«о t)

ir

«-

IW-I

9«4

n

jq

n

CO

8 8 §8

6 9

VO «-

u

о

я,

о

n

in 4

fO

о

«(

o

I

-I

I

8

«Л

OS

ч 7

«a

.

о

oo

n 7

n

f

8 8 S

.

СЛ

I

7 J

Ф

U3 S I

9 939491 10

Формула изобретенияЭпоксидная лиановая смола 100-120

Полимерная композиция для герметизации,Отвердитель ангидридного

включающая эпоксидную диановую смолу,типа 80-90

эпоксидную алифатическую смолу, отверднтель sПолиоксибензиламин 4,5-8,5

ангидридного типа и ускоритель, отличаю-Источники информации,

Ш а я с я teM, что, с целью сокращения време-принятые во внимание при экспертизе

ни отверждения и повышения физнко-мехгни-1. Черняк К. И. Эпоксидные компаунды я

ческих свойств, в качестве ускорителя онаих применение. Л., Судостроение, 1967,

содержит.Полиоксибензиламин с молекулярной toс. 54.

массой 700-800 при следующем соотношенин 2. Авторское свидетельство СССР ff 254765,

компонешов, вес. ч.:усл. С 08 L 63/00, 1%9 (протопш).

Эпоксидная алифатическая смола 15-20

Авторы

Даты

1982-06-30—Публикация

1980-07-15—Подача