Изобретение относится к составу и способу получения одноосноориентированного пластика по высокоинтенсивному методу получения стеклопластиков, называемому также «протяжкой». Он основан на протягивании пучка стеклянных волокон, предварительно пропитанных полимерной композицией, через нагретую фильеру заданного профиля. В ней происходит формирование и отверждение стеклопластикового профиля. На выходе из фильеры получается готовый материал, имеющий сечение, задаваемое фильерой, и стабильные свойства как по длине, так и по сечению. Установленный после фильеры узел отрезания позволяет нарезать изделия любой длины с высокой точностью, причем заданная длина может определяться только транспортными возможностями заказчика и достигать десятков метров. Пултрузионная технология позволяет получать прямолинейные изделия любого постоянного сечения.

Готовый стеклопластик - многокомпонентный материал, поэтому технология его получения достаточно сложна. При получении стеклопластика методом пултрузии требуется максимальная синхронизация всех технологических операций, в противном случае изготовление профиля станет невозможно. Готовый стеклопластик обладает хорошими физико-механическими и диэлектрическими свойствами.

Известен состав связующего для стеклопластика и пултрузионный профиль из стеклопластика (патент РФ №2502602), указанное связующее включает полиэфирную смолу на основе изофралевой кислоты, наполнитель - антипирен в виде нанопорошка на основе арагонитового песка с размером кристаллов 30-100 нм, ускоритель отверждения, инициатор отверждения и ингибитор. Недостатком данного прототипа является ограниченная область применения композиционного связующего - для тонкостенного оконного профиля.

Известен огнестойкий стеклопластик, выполненный из слоев стекловолокнистого наполнителя, пропитанного отверждаемым связующим на основе полиэфирмалеинатной смолы, галогенсодержащего антипирена в сочетании с гидроксидом алюминия, трехоксидом сурьмы, оксидом цинка или железа (патент РФ №2015927, B32B 17/04, 1994 г. ).

Данный стеклопластик имеет низкую температуру отходящих газов, но при этом обладает повышенным дымовыделением и поэтому не может быть использован для оконных профилей.

Известен огнестойкий малотоксичный стеклопластик, сформированный из слоев стекловолокнистого наполнителя, пропитанного ненасыщенным полиэфирным связующим, содержащим оксид сурьмы, гидроксид алюминия, инициатор перекисный, ускоритель нафтената кобальта (патент РФ №1552518, B32B 27/36, 1995 г. ).

Недостатками стеклопластика являются токсичность и повышенное дымовыделение при горении.

В заявках США №№2006/0202177 и 2006/0202178 (опубл. 14109.2006) описаны огнестойкие композиции на основе полиэфира или пластмассы, в которые введены наночастицы меди и глина. Как известно, использование глин, т.е. силикатов с различной температурой деструкции (тальк, каолин и т.п.), обеспечивает каскадный эффект снижения горючести материала, в который добавлены эти глины. Этот эффект усиливается наночастицами меди. Однако входящая в наночастицы медь в таких композициях стремится окислиться, особенно в случае изделий, получаемых в пултрузионном процессе. При этом огнестойкость связующего понижается, что весьма негативно сказывается на возможности использования изделий, изготовленных с применением такого связующего.

Известен пултрузионный профиль из композиционного материала на основе стекловолокна (патент РФ №2336404, опубл. 20.10.2008), включающий в качестве связующего полиэфирную смолу, в качестве наполнителя могут быть использованы до 40% мела, доломита, талька, микрокальцита, каолина и до 40% антипиреновых добавок.

Однако из патента неизвестно соотношение компонентов связующего, его состав, природа антипирена и физико-химические свойства материала, в особенности его огнестойкость.

Задача изобретения - создание стеклокомпозиционного профильного материала методом пултрузии для изготовления профильных стеклопластиков по поперечному сечению со сплошным сечением разной формы, такой как прямоугольной, трапецеидальной, круглой, полукруглой, сегментной, обладающего улучшенными физико-механическими характеристиками, химической стойкостью и огнестойкостью.

Достигается это тем, что при изготовлении изделий используются следующие материалы:

Стеклорровинг 2400-4800 tex;

Смола эпоксидная ЭД-20;

Отвердитель изо-МТГФА (изометилтетрагидрофталевый ангидрид);

Пластификатор - смола эпоксидная алифатическая ДЭГ-1;

Ускоритель Алкофен;

Песок кварцевый 0,4-0,8 мм;

Антипирен в виде огнеупорной глины;

Наполнитель в виде порошка диоксида титана.

Соотношение потребления ровинга к связующему составу равно 70/30…80/20.

Профильный стеклопластик получают методом пултрузии следующим образом. Используют следующие сырьевые материалы: стеклорровинг, смола эпоксидная, отвердитель, пластификатор, ускоритель.

Особенность технологии заключается в непрерывной протяжке через фильеру ровинга из нитей-волокон (стеклянных, базальтовых, синтетических и других), предварительно пропитанного многокомпонентной системой на основе связующих из различных смол, отвердителей, разбавителей, наполнителей, красителей. Конфигурация сечения пултрузионных профилей обеспечивается конструкцией фильер; длина профилированных изделий может быть любой.

В качестве связующего обычно используются низковязкие смолы, быстро отверждающиеся при повышенных температурах, например эпоксидные, ненасыщенные полиэфирные. Для снижения вязкости композиции и придания ей необходимой пропитывающей способности, а также высоких показателей физико-механических характеристик готовой продукции применяются хорошо совмещающиеся со смолой активные разбавители, то есть вступающие в химическое взаимодействие с основными компонентами. Отверждение пропитывающей полимерной композиции происходит в присутствии специальных катализаторов.

Оптимальные свойства и относительно низкая стоимость стеклопластика обеспечиваются за счет добавления недорогого наполнителя в состав пропитывающей композиции, что, в конечном итоге, способствует повышению конкурентоспособности изделия на рынке аналогичной продукции. Сечение стеклопластикового профиля может быть прямоугольным, трапецеидальным, круглым, полукруглым, сегментным.

Пример 1

Наполнитель в виде порошка диоксида титана TiO2 - это стабильное, нелетучее, нерастворимое в кислотах, щелочах и растворах при нормальных условиях вещество. Двуокись титана отличается высокой реакционной устойчивостью к различным соединениям, в том числе и к токсичным, содержащимся в воздушной среде. Из-за своей инертности диоксид титана нетоксичен и, в общем, считается очень безопасным веществом.

Стеклопластику наполнитель в виде диоксида титана придает химическую стойкость и огнестойкость.

Дополнительно вводится антипирен - тугоплавкая алюмосиликатная глина, которая при горении образовывает защитный слой на поверхности стеклопластика, непроницаемый для кислорода и изолирующий от дальнейшего нагревания. Этот слой состоит из нелетучих остатков (главным образом, оксидов металлов), образующихся при разложении неорганических соединений, создает своего рода физический барьер действию пламени на стеклопластик, затрудняет диффузию горючих газов в пламя.

Для испытания был взят состав, мас. ч.:

Смола эпоксидная ЭД-20 - 100;

Отвердитель изо-МТГФА (изометилтетрагидрофталевый ангидрид) - 4;

Пластификатор - смола эпоксидная алифатическая ДЭГ-1 - 4;

Ускоритель Алкофен - 4;

Песок кварцевый 0,4-0,8 мм - 10;

Антипирен - тугоплавкая алюмосиликатная глина - 14;

Наполнитель в виде порошка диоксида титана - 10.

Технология пултрузии основана на протягивании волокнистых армирующих материалов, предварительно пропитанных полимерной композицией, через нагретую формообразующую фильеру, в которой происходит управляемый термореактивный процесс полимеризации связующего полимера. Армирующий состав (стеклорровинг) подается и пропускается через преформовочное устройство, которое придает ему желаемую форму и выравнивает волокна. После прохождения преформовочного устройства материал пропускается через инжекционный бокс, где он пропитывается связующим полимером и подается в нагретую фильеру.

Комплект нагревателей, находящийся в прямом контакте с фильерой, нагревает ее до необходимой температуры 130°C. Под действием тепла полимерная матрица обволакивает армирующие материалы и происходит процесс полимеризации.

На выходе получается армированный профиль заданной конфигурации, имеющий сечение, задаваемое фильерой, и стабильные свойства как по длине, так и по сечению. Он извлекается из фильеры тянущим устройством и направляется к отрезной машине для нарезки на готовые изделия.

Параметры обработки оказывают значительное влияние на целостность композитного изделия. Правильный выбор скорости протяжки, температурный профиль фильеры, оптимальный объем волокна, выбор и совместимость волокон и полимерной матрицы, хорошая упаковка волокон, кинетические свойства полимера и правильная пропитка полимером являются ключевыми факторами, определяющими качество продукта.

Пример 2

Для испытания был взят состав, мас. ч.:

Смола эпоксидная KER-828, производство Kumho Р&В Chemicals, Южная Корея - 100;

Отвердитель Изо-МТГФА (Изометилтетрагидрофталевый ангидрид) - 4;

Пластификатор - смола эпоксидная алифатическая ДЭГ-1 - 4;

Ускоритель Алкофен - 4;

Песок кварцевый 0,4-0,8 мм - 10;

Антипирен - тугоплавкая алюмосиликатная глина - 14;

Наполнитель в виде порошка диоксида титана - 12.

Готовую композицию подавали в пропиточную ванну стеклоровинга пултрудера перед секцией горячего формования профиля. Температура в секции формования составляла 130°C.

Пример 3

Для испытания был взят состав, мас. ч.:

Смола эпоксидная BE-188 производства компании Chang Chun Chemical (Jiangsu) Co., Китай - 100;

Отвердитель изо-МТГФА (изометилтетрагидрофталевый ангидрид) - 4;

Пластификатор - смола эпоксидная алифатическая ДЭГ-1 - 4;

Ускоритель Алкофен - 4;

Песок кварцевый 0,4-0,8 мм - 10;

Антипирен - тугоплавкая алюмосиликатная глина - 14;

Наполнитель в виде порошка диоксида титана - 8.

Готовую композицию подавали в пропиточную ванну стеклоровинга пултрудера перед секцией горячего формования профиля. Температура в секции формования составляла 130°C.

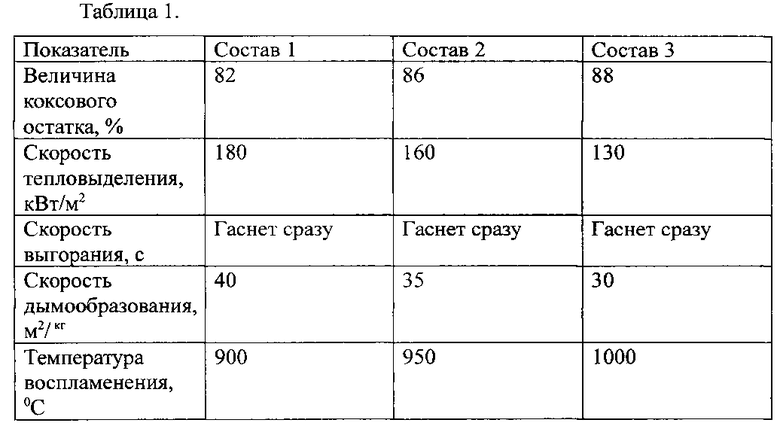

Огнезащитные свойства готового профиля проверяли по значениям линейных и массовых скоростей выгорания материала, величине коксового остатка, скорости тепловыделения и дымообразования согласно ГОСТ 21207.81 и стандартам ASTM 1354-92 и ISO/DIS 13927. Результаты испытаний, проведенных на составах, описанных выше, приведены в таблице 1.

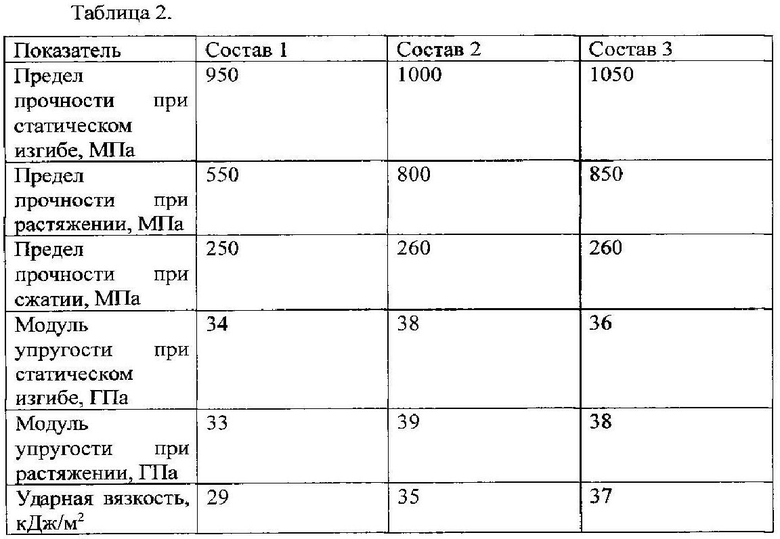

Испытания на механическую прочность были Проведены на образцах готового профиля, полученного пултрузией. Прочность, деформация и модуль упругости при растяжении определяли согласно ASTM D638M; прочность и модуль упругости на изгибу - согласно ASTM D790; ударная прочность по Шарпи - согласно ASTM D256. Результаты испытаний на механическую прочность, проведенных на составах, описанных в настоящем изобретении, приведены в таблице 2.

Химическую стойкость оценивали по потере массы и прочности образцов стеклопластика, подвергнутого воздействию 20% серной кислоты, нагретой до 50°C.

Результаты, приведенные в таблицах 1 и 2, демонстрируют, что многофункциональный наполнитель в виде диоксида титана согласно примеру 3, используемый с разработанной рецептурой полимерного связующего для производства профильного стеклопластика пултрузионным способом, дает лучшие результаты с точки зрения химической и огневой стойкости, механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидное связующее для производства самозатухающих стеклопластиков методом пултрузии | 2016 |

|

RU2614701C1 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2098278C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО СВЯЗУЮЩЕГО ДЛЯ СОЗДАВАЕМЫХ В ПУЛТРУЗИОННОМ ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ОГНЕСТОЙКОЕ СВЯЗУЮЩЕЕ И ИЗДЕЛИЕ | 2009 |

|

RU2420542C2 |

| ТРУБА | 2012 |

|

RU2521700C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2404213C2 |

Изобретение относится к составам и способу получения стеклокомпозиционного профильного материала методом пултрузии для изготовления профильных стеклопластиков по поперечному сечению со сплошным сечением разной формы. Стеклопластик содержит наполнитель в виде порошка диоксида титана, антипирен - тугоплавкую алюмосиликатную глину, смолу эпоксидную, отвердитель изо-МТГФА (изометилтетрагидрофталевый ангидрид), ускоритель - Алкофен, песок кварцевый, пластификатор - смолу эпоксидную алифатическую ДЭГ-1. Изобретение обеспечивает химически стойкий и огнестойкий стеклопластик. 2 табл., 3 пр.

Пултрузионный профильный стеклопластик, получаемый из стеклокомпозиционного материала методом пултрузии по поперечному сечению со сплошным сечением разной формы, такой как прямоугольной, трапецеидальной, круглой, полукруглой, сегментной, при этом содержит стеклорровинг 2400-4800 tex и связующее в виде композиции, содержащей наполнитель в виде порошка диоксида титана, антипирен - тугоплавкую алюмосиликатную глину, смолу эпоксидную, отвердитель изо-МТГФА (изометилтетрагидрофталевый ангидрид), ускоритель - Алкофен, песок кварцевый, пластификатор - смолу эпоксидную алифатическую ДЭГ-1, при следующем соотношении компонентов, мас. ч.:

Смола эпоксидная - 100;

Отвердитель изо-МТГФА (изометилтетрагидрофталевый ангидрид) - 4;

Пластификатор - смола эпоксидная алифатическая ДЭГ-1 - 4;

Ускоритель - Алкофен - 4;

Песок кварцевый 0,4-0,8 мм - 10;

Антипирен - тугоплавкая алюмосиликатная глина - 14;

Наполнитель в виде порошка диоксида титана - 8.

| УСИЛИТЕЛЬ ДЛЯ ПОЛЫХ ПЛАСТМАССОВЫХ ОКОННЫХ, ДВЕРНЫХ ИЛИ ПОДОБНЫХ ОГРАЖДАЮЩИХ РАМНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2336404C1 |

| Пьезоэлектрический элемент | 1945 |

|

SU67161A1 |

| RU 2008142688 A, 10.05.2010 | |||

| Патрубок теплообменного аппарата | 1980 |

|

SU1043472A1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

Авторы

Даты

2016-11-10—Публикация

2015-04-21—Подача