( ШЛАКООБРАЗУЮЩАЯ СМЕСЬ

1

Изобретение относится к черной металлургии, а именно к смесям для обработки чугуна.

При обработке жидких чугуна и стали применяют шлакообразующие смеси для защиты жидкого металла от насыщения газами при выдержке и разливке, для ра(})инирования от кислорода, серы, удаления неметаллических включений.

Известно применение перлита для обработки расплавленного чугуна Cl.

Недостаток Перлита состоит в том, что он не дает положительных результатов по очистке расплава от неметаллических включений и его ра(})инированию из-за высокой вязкости наведенных шлаков при температурах разливки чугуна, равных UOO-l iSO C. В печах и разливочных ковшах образуются настыли, затрудняющие разливку металла.

Из известных шлакообразующих материалов наиболее близкой по назначению и достигаемому к предлагаемой

является шлакообразующая смесь, содержащая, вес.%:

Перлит 60-90

Разжижители

В качестве разжижителей используются окислы кальция или натрия, плавиковый шпат, криолит С2.

Недостатком смеси является то, что (1)ормирующийся шлак не обладает хорошей жидкоподвижностью и адсорбtoционной способностью по отношению к неметаллическим и шлаковым включениям жидкого чугуна при температурах его разливки 1300-1А50°С. Это обусловле.J но тем, что окись кальция, входящая в состав смеси, не обладает достаточными поверхностно-актирными свойствами, и, следовательно, не может обеспечить захват отдельных шлаковых 20 и неметаллических включений и удержание их в объеме шлака.

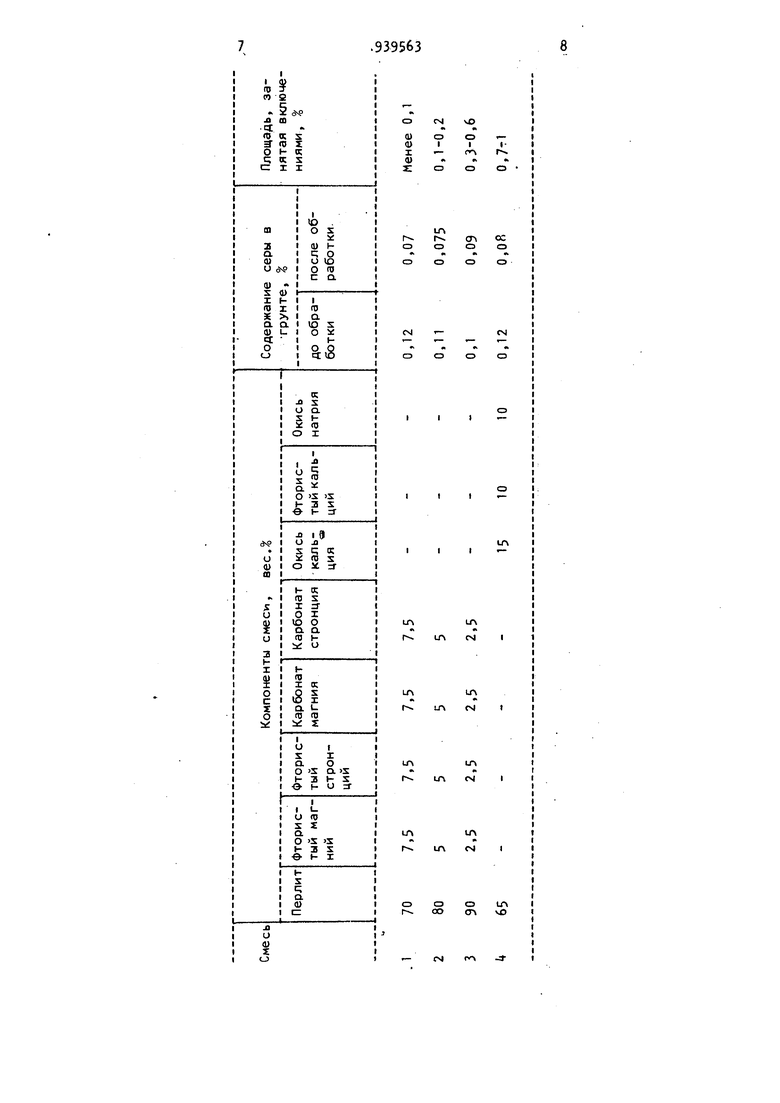

Цель изобретения - повышение адсорбционной способности смесей по отношению к неметаллическим включениям. 39 Цель достигается тем, что шлакооб разующая смесь, содержащая перлит и фториды, в качестве фторидов она содержит фториды магния и стронция и дополнительно-карбонаты магния и стронция при следующем соотношении компонентов, вес.%: Перлит70-90 Фториды магния и стронция - 15-5 Карбонаты маг ния и стронция Перлит введен в смесь в качестве осйовы. Он представляет собой минера вулканического происхождения и содер жит, весД: Кремнезем Глинозем Окислы щелочных металлов Летучие компоненты (COi, и т.д.) 0,5-1,2 Окислы кальция, магния, железа, титана Остальное Недостаток перлита, как шлакообра зующего материала, обусловлен нестабильностью по содержанию окислов щелочных металлов, колебания которых существенно изменяет вязкость шлаков Фториды магния и стронция при вве дении в перлит в количестве 5-15 существенно снижают вязкость шлаков при температуре 1330-1400°С и перекрывают влияние окислов щелочных металлов а перлите. Карбонаты магния и стронция, введенные в состав смеси на основе перлита, при прогреве разлагаются с выделением углекислого газа, а образовавшиеся окислы магния и стронция, наряду с фторидами, придают шлаковой смеси повышенную адсор бционную способность по отношению к неметаллическим включениям, образующимся в жидком чугуне, поглощают их, связывая в легкоудаляемые сегрегации. При этом выделяющиеся газообразные компоненты облегчают удаление шлака с поверхности расплава. Использование солей магния и стронция в шлакообразующей смеси на основе перлита позволяет повысить эф фективность очистки металла от неметаллических включений, так как фтори ды магния и стронция в большей степе ни снижают вязкость наведенных шлаков, чем плавиковый шпат, Образовав34шиеся окислы магния и стронция обладают повышенными поверхностно-активными свойствами, и следовательно, придают наведенному шлаку высокую адсорбционную способность по отношению к неметаллическим и шлаковым включениям. Карбонаты магния и стронция разлагаются с выделением углекислого газа, который дополнительно экранИрует расплав от кислорода. Наилучшие результаты получаются при использовании фторидов магния и стронция, а также карбонатов магния и стронция в равных количествах. Смесь готовят на основе измельченного (до зернистости 0,2-1,0 мм) перлита, фторидов магния и стронция и карбонатов магния и стронция путем их смешивания в бегунах или шнековом смесителе. Для наводки шлака смесь присаживают на зеркало жидкого металла непосредственно в печь или ковш в количестве 30-60 г на 1 дм обрабатываемой поверхности. Предельные соотношения компонентов смеси выбираются исходя из температуры разливки чугуна. При меньшей температуре расплава чугуна в смесь для получения шлака с оптимальными физико-химическими свойствами требуется ввести большее количество солей магния и стронция. Чем ниже температура обрабатываемого чугуна, тем большее количество солей магния и стронция вводят в смесь. Например, при температуре чугуна 1300°С рекомендуется смесь с содержанием фторидов и карбонатов по 15, а при температуре С количество фторидов и карбонатов может быть уменьшено до зависимости от степени загрязнения металла и требуемой степени очистки чугуна смесь может наноситься однократно или многократно. Образование настылей в печах и разливочных ковшах исключается-. Пример . Перемешиванием дозированных количеств перлита, фторидов магния и стронция, карбонатов магния и стронция получают смеси 1-3, а также смесь-прототип (см.табл.). Смеси используют для обработки чугуна. Чугун плавят в высокочастотной индукционной печи из шихты на основе чугуна, стального лома и ферросплавов.

Шлакообразующую смесь наносят на зеркало металла в печи и ковше и выдерживают в течение 4-5 мин. Температура заливки металла составляет 1350t10C.

Для определения неметаллических шлаковых включений заливают специальные пробы, которые затем разрезают и шлифуют. Количество неметаллически включений оценивают отношением площади шлаковых включений ко всей пло щади шлифованной поверхности в процентах.

Как видно из приведенных в таблице данных,повышенные адсорбционные

свойства по отношению к неметаллическим включениям предлагаемой смеси . обусловливают лучшую степень очистки жидкого расплава и, как следствие, меньшую степень пораженности отливок шлаковыми включениями. При этом смес при введении на зеркало расплава активно связывает отдельные включения шлака, а образующиеся при этом вязкотвердые сегрегации легко удаляются при помощи металлической счищалки обеспечивая высокую чистоту зеркала металла, что способствует снижению брака литья по шлаковым раковинам. Кроме того, смесь обладает обессеривающей способностью.

vr

см

«

О

сз

I

I

IfI-

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Шлакообразующая смесь | 1984 |

|

SU1310435A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ | 2015 |

|

RU2600605C1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ И ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334586C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2574903C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2533894C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 2005 |

|

RU2311987C2 |

lA

ОС

r cr о о

о

см 1-см

сэ о о о

LnU

ч«

| 1Л

LAил

Г 1ЛСМt

Ш1А

rv.LAСМI

lAlA

ЧМ

Г.LAсмI

СЭООLA

1- ООСГ vO

г-tMРЛ-

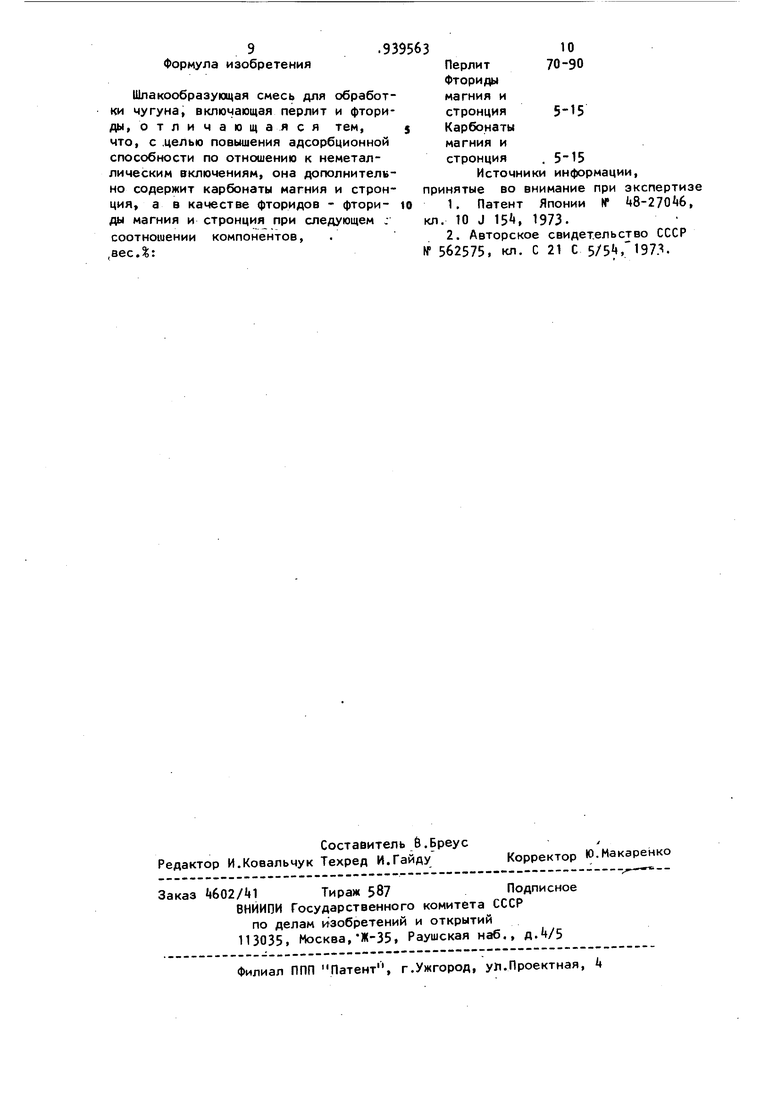

Формула изобретенияПерлит 70-90

Шлакообразующая смесь для обработ- магния и ки чугуна, включающая перлит и фтори- стронция 515 ды, о т л и м а ю щ а я с я тем, $ Карбонаты что, с .целью повышения адсорбционной магния и способности по отношению к неметал- стронция . 5-15 лическим включениям, она дополнитель- Источники информации,

но содержит карбонаты магния и строн-принятые во внимание при экспертизе ция, а в качестве фторидов - фтори- ю 1. Патент Японии tf +8-270«6,

ды магния и стронция при следующем :кл. 10 J 15, 1973. соотношении компонентов, .2. Авторское свидетельство СССР

,весД:№562575, кл. С 21 С 1973.

Фториды

Авторы

Даты

1982-06-30—Публикация

1980-10-08—Подача