(5t) СПОСОБ ТЕПЛОВОЙ БИОЛОГИЧЕСКОЙ МОЧКИ СТЕБЛЕЙ ЛЬНА

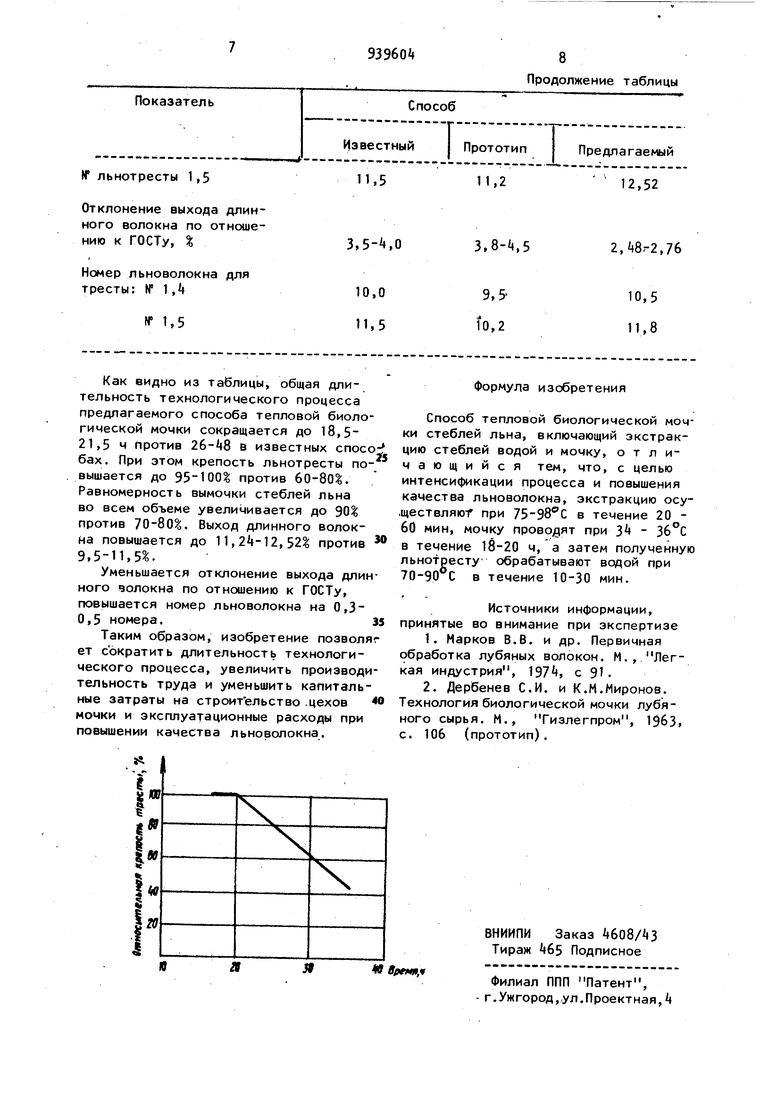

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ биологической мочки льносоломы | 1980 |

|

SU922190A1 |

| Способ получения тресты | 1980 |

|

SU939603A1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОЙ СОЛОМЫ ДЛЯ ПОЛУЧЕНИЯ ЛЬНОВОЛОКНА | 2012 |

|

RU2506354C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР, В ЧАСТНОСТИ ЛЬНА, АЭРАЦИЕЙ ТЕПЛЫМ ВЛАЖНЫМ СПОСОБОМ | 1994 |

|

RU2125622C1 |

| Способ получения льнотресты | 1979 |

|

SU834271A1 |

| Способ получения льняной тресты | 1990 |

|

SU1788101A1 |

| Способ получения льняной тресты из льносоломы | 1990 |

|

SU1726579A1 |

| Способ регенерации мочильной жидкости | 1982 |

|

SU1113437A1 |

| Способ биологической мочки льняной соломы | 1939 |

|

SU58304A1 |

| Способ получения тресты из стеблей лубяных культур | 1988 |

|

SU1548282A1 |

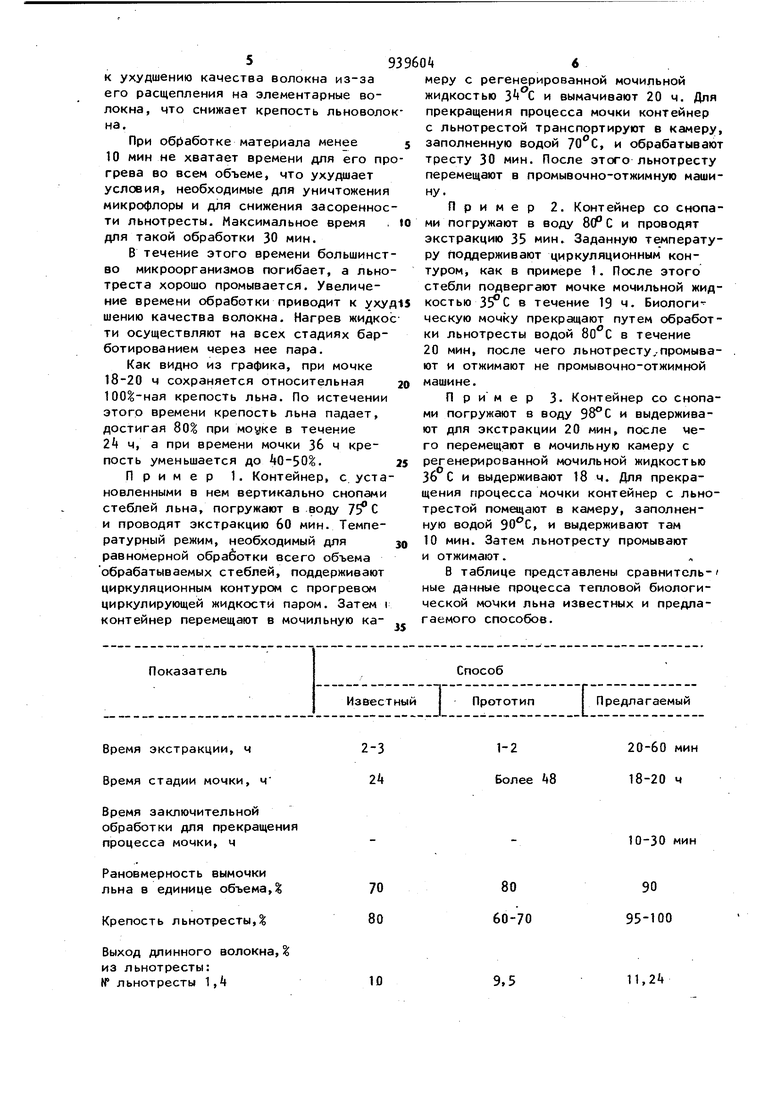

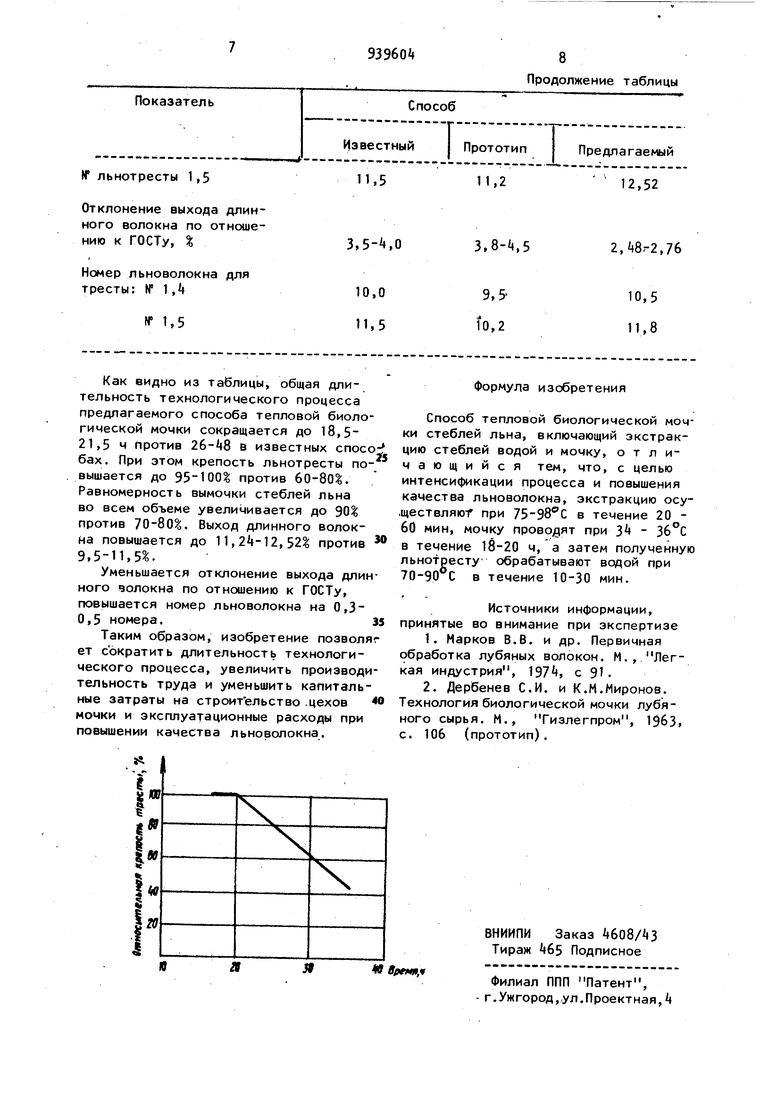

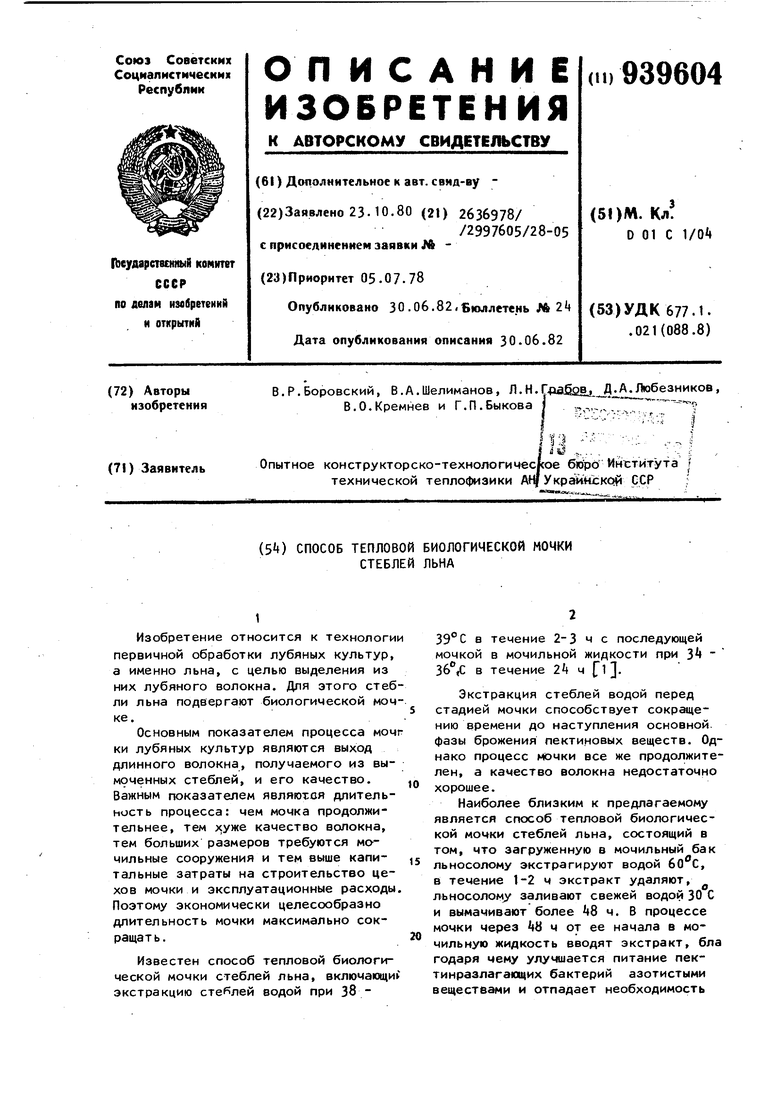

Изобретение относится к технологи первичной обработки лубяных культур, а именно льна, с целью выделения из них лубяного волокна. Для этого стеб ли льна подвергают биологической моч ке. Основным показателем процесса моч ки лубяных культур являются выход длинного волокна, получаемого из вымоченных стеблей, и его качество. Важным показателем являются длительность процесса: чем мочка продолжи тельнее, тем хуже качество волокна, тем больших размеров требуются лo чильные сооружения и тем выше капитальные затраты на строительство цехов мочки и эксплуатационные расходы Поэтому экономически целесообразно длительность мочки максимально сокращать. Известен способ тепловой биологической мочки стеблей льна, включающи экстракцию стеблей водой при 38 39°С в течение 2-3 ч с последующей мочкой в мочильной жидкости при З 36 в течение 2k ч f 1 . Экстракция стеблей водой перед стадией мочки способствует сокращению времени до наступления основной, фазы брожения пектиновых веществ. Однако процесс мочки все же продолжителен, а качество волокна недостаточно хорошее. Наиболее близким к предлагаемому является способ тепловой биологической мочки стеблей льна, состоящий в том, что загруженную в мочильный бак льносолому экстрагируют водой , в течение 1-2 ч экстракт удаляют, льносолому заливают свежей водой 30 С и вымачивают более ч. В процессе мочки через W ч от ее начала в мочильную жидкость вводят экстракт, бла годаря чему улучшается питание пектинразлагающих бактерий азотистыми веществами и отпадает необходимость в специальных x.и личecкиx. добавкахС2. Повышение температуры до 60 С на стадии экстракции ускоряет процесс экстрагирования и сокращает его длительность до 1-2 ч. Однако в известном способе процесс мочки продолжителен, в результате чего снижается качество получен ного льноволокна при низкой экономич ности процесса. Хотя экстракция стеб лей перед мочкой и способствует сокращению времени проведения последней однако при температурах ее осуществления в известных способах не дит полного разрушения и удаления поверхностного жировоскового несмачи ваемого слоя, покрывающего льносолому, температура плавления которого находится в пределах б1-б7,5С. Кроме того, подобный температурный режи не позволяет добиться равномерности жидкостной обработки стеблей о всем объеме из-за неодинаковой толщины стеблей. Это, в свою очередь, приводит к неравномерности мочки, а после нее обстоятельство является причиной неоднородности свойств получаемой льнотресты , в .-результате чего дальне шая ее переработка затрудняется, а качество волокна ухудшается. Кроме того, процесс биологической мочки льна после извлечения его из момильных камер самопроизвольно продолжается в течение нескольких часов что значительно снижает качество льн вследствие того, что бактерии разрушают срединные пластинки, соединяющие элементарные волокна в пучок. Цель изобретения -. интенсификация процесса и повышение качества льноволокна. Данная цель достигается Тем, что способы тепловой биологической мочки стеблей льна, включающий экстракцию стеблей водой и мочку, в котором экстракцию осуществляют при 75-98 С в течение 20-60 мин, мочку проводят при С в течение 18-20 ч, а затем полученную льнотресту обрабатывают водой при 70-90 0 в течение 10-30 мин. Экстракцию стеблей осуществляют при 75-98°С в течение 20-60 мин, вследствие чего получают равномерно увлажненную до максимальной влажности льносолому независимо от толщины отдельных стеблей. Влажность стеблей в этих условиях достигает не менее 300. Снижение влажности увеличивает время биологической мочки, что приводит к снижению крепости льнотресты. При температуре ниже время экстрагирования удлиняется, процесс набухания затрудняется, а равномерность увлажнения снижается. При температуре выше волокно в льносоломе портится из-за слишком быстрого его расщепления на элементарные волокна. При времени менее 20 мин льносолома не успевает увлажниться до необходимой влажности, а превышение времени свыше 60 мин отрицательно сказывается на качестве волокна. Благодаря проведению экстракции в указанном режиме время процесса мочки сокращают до 18-20 ч вследствие высокой равномерности вымочки льносоломы, а полученная льнотреста обладает 100 ё-ной крепостью во всем объеме. I На чертеже представлен график зависимости относительной крепости тресты от времени. Это обусловливает увеличение выхода длинного волокна на 2-3% уменьшег ние отклонения по выходу длинного волокна по ГОСТу в два раза и улучшение его качества на 0,3-0,5 номера. При этом благодаря интенсификации экстракции длительность процесса на этой стадии сокращается в 2,0-3,0 раза/ высокая равномерность обработки стеблей во всех стадиях способствует полу чению высококачественного волокна. Обработка моченцовой тресты после мочки водой 70-90 С в течение 10 30 мин обусловливает прекращение биомочки в результате гибели микрофлоры и обеспечивает сохранение достигнутого на предварительных стадиях обработки высокого качества льноволокна. Гибель микрофлоры достигает 90%. Кроме того, такая обработка значительно улучшает качественные показатели волокна за счет снижения его засоренности кострой и остатками покровных и паренхимных тканей. Режим проведения этой операции обусловлен тем, что при температуре воды ниже 70 С многие микроорганизмы превращаются в споры, которые при благоприятных условиях опять прорастают в новые жизнедеятельные клетки. Кроме того, ухудшаются условия для снижения засоренности волокна. Повышение температуры выше приводит к ухудшению качества волокна из-за его расщепления на элементарные волокна, что снижает крепость льноволокна. При обработке материала менее 5 10 мин не хватает времени для его прогрева во всем объеме, что ухудшает условия, необходимые для уничтожения микрофлоры и для снижения засоренности льнотресты. Максимальное время , «О для такой обработки 30 мин. В течение этого времени большинство микроорганизмов погибает, а льнотреста хорошо промывается. Увеличение времени обработки приводит к ухуд1$ шению качества волокна. Нагрев жидко ти осуществляют на всех стадиях барботированием через нее пара. Как видно из графика, при мочке 18-20 ч сохраняется относительная 100%-ная крепость льна. По истечении этого времени крепость льна падает, достигая 80 при моуке в течение 2k ч, а при времени мочки Зб ч крепость уменьшается до 40-50%. Пример 1. Контейнер, с уста новленными в нем вертикально снопами стеблей льна, погружают в воду и проводят экстракцию 60 мин. Температурный режим, необходимый для равномерной обработки всего объема обрабатываемых стеблей, поддерживают циркуляционным контуром с прогревом циркулирующей жидкости паром. Затем контейнер перемещают в мочильную каВремя заключительной обработки для прекращения процесса мочки, ч

Рановмерность вымочки льна в единице объема,

Крепость льнотресты,

Выход длинного волокна, % из льнотресты: № льнотресты 1,4 ЭЗЭ

10-30 мин

80

90 95-100 60-70

11,24

9,5 Ц с регенерированной мочильной жидкостью и вымачивают 20 ч. Для прекращения процесса мочки контейнер с льнотрестой транспортируют в камеру, заполненную водой , и обрабатывают тресту 30 мин. После этого льнотресту перемещают в промывочно-отжимную машину. Пример 2. Контейнер со снопами погружают в воду 8(Я С и проводят экстракцию 35 мин. Заданную температуру поддерживают циркуляционным контуром, как в примере 1. После этого стебли подвергают мочке мочильной жидкостью 35°С в течение 19 ч. Биологи ческую мочку прекращают путем обработки льнотресты водой в течение 20 мин, после чего льнотресту,-промывают и отжимают не промывочно-отжимной машине. Пример 3. Контейнер со снопами погружают в воду и выдерживают для экстракции 20 мин, после чего перемещают в мочильную камеру с регенер ированной мочильной жидкостью и выдерживают 18 ч. Для прекращения процесса мочки контейнер с льнотрестой помещают в камеру, заполненную водой , и выдерживают там 10 мин. Затем льнотресту промывают и отжимают. В таблице представлены сравнительные данные процесса тепловой биологической мочки льна известных и предлагаемого способов.

Отклонение выхода длинного волокна по отношению к ГОСТу, %

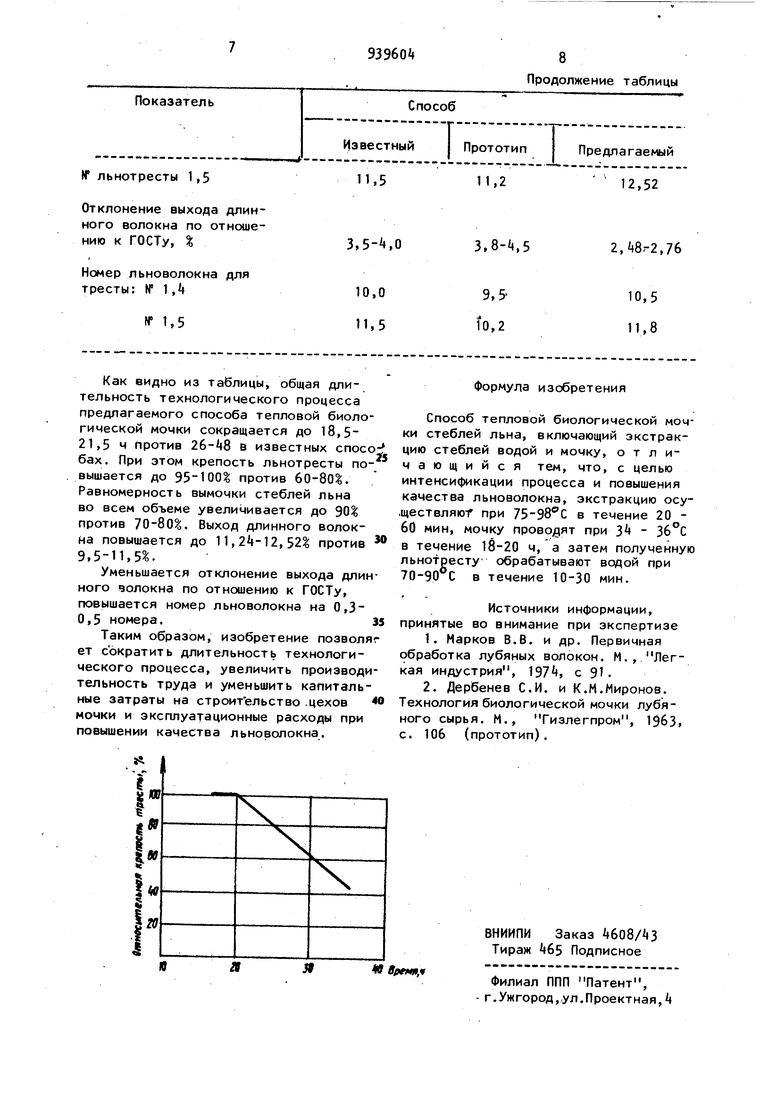

Номер льноволокна для Как видно из таблицы, общая длительность технологического процесса предлагаемого способа тепловой биологической мочки сокращается до 18,521,5 ч против 26-48 в известных спосо бах. При этом крепость льнотресты повышается до 95-100% против 60-80%. Равномерность вымочки стеблей льна во всем объеме увеличивается до 90% против 70-80%. Выход длинного волокна повышается до 11, , 52% против 9.5-11,5%. Уменьшается отклонение выхода длин ного чолокна по отношению к ГОСТу, повышается номер льноволокна на 0,30,5 номера. Таким образом, изобретение позволя ет сократить длительность технологического процесса, увеличить производи тельность труда и уменьшить капитальные затраты на строительство .цехов мочки и эксплуатационные расходы при повышении качества льноволокна.

93960

8 Продолжение таблицы

3,8-45

2,t8r2,76

3,5-.0 Формула изобретения Способ тепловой биологической мочки стеблей льна, включающий экстракцию стеблей водой и мочку, отличающийся тем, что, с целью интенсификации процесса и повышения качества льноволокна, экстракцию осу.ществляюГ при 75-98С в течение 20 60 мин, мочку проводят при 3 - 36 С в течение 18-20 ч, а затем полученную льнотресту обрабатывают водой при 70-90 С в течение 10-30 мин. Источники информации, принятые во внимание при экспертизе 1.Марков В.В. и др. Первичная обработка лубяных волокон. М., Легкая индустрия, 197, с 91 . 2.Дербенев С.И. и К.М.Миронов. Технология биологической мочки лубяного сырья. М., Гизлегпром, 1963, с. 106 (прототип).

Авторы

Даты

1982-06-30—Публикация

1980-10-23—Подача