1

Изобретение относится к электронной технике, в частности к технологии изготовления экранов для многоцветных специальных электроннолучевых приборов.

Известен способ изготовления многоцветного люминесцентного экрана 1, Такой экран изготавливают методом осаждения на дно колбы ЭЛП из рабочей суспензии многоцветной люминоформной смеси Последняя состоит из люминофоров с красным и зеленым спектром излучения. В качестве красной комгюненты экрана используют редкоземельный люминофор на основе оксисульфида иттрия, активированного европием ( Fu) о

Зеленой компонентой является сульфид цинка кадмия, активированный медью (Zn, Cd)-S«Cu) . На частицах последнего имеется нелюминесцирукхдий барьерный слой из сульфида цинка, обеспечивающий при изменении напряжения изменение цвета свечения

экрана в цветных специальных ЭЛП. Такой барьерный слой изготавливается.

Наиболее близким к предлагаемому является способ изготовления многослойного цветного экрана, включающий изготовление методом осаждения люминесцентных слоев зеленого и к|эасного свечения, промежуточного подслоя под барьер из органической пленки на

10 основе акриловых смол и барьерного слоя путем вакуумного напыления 2, В этом экране земным люминофором, расположенным на стеклянной подложке, является ln.SIOj-Mn, подслой из счэга15нической пленки служит для повышения равномерности барьерного слоя.

Изготовление барьерного слоя связано с испарением в вакууме тончайшего слоя металла, например алюминия,

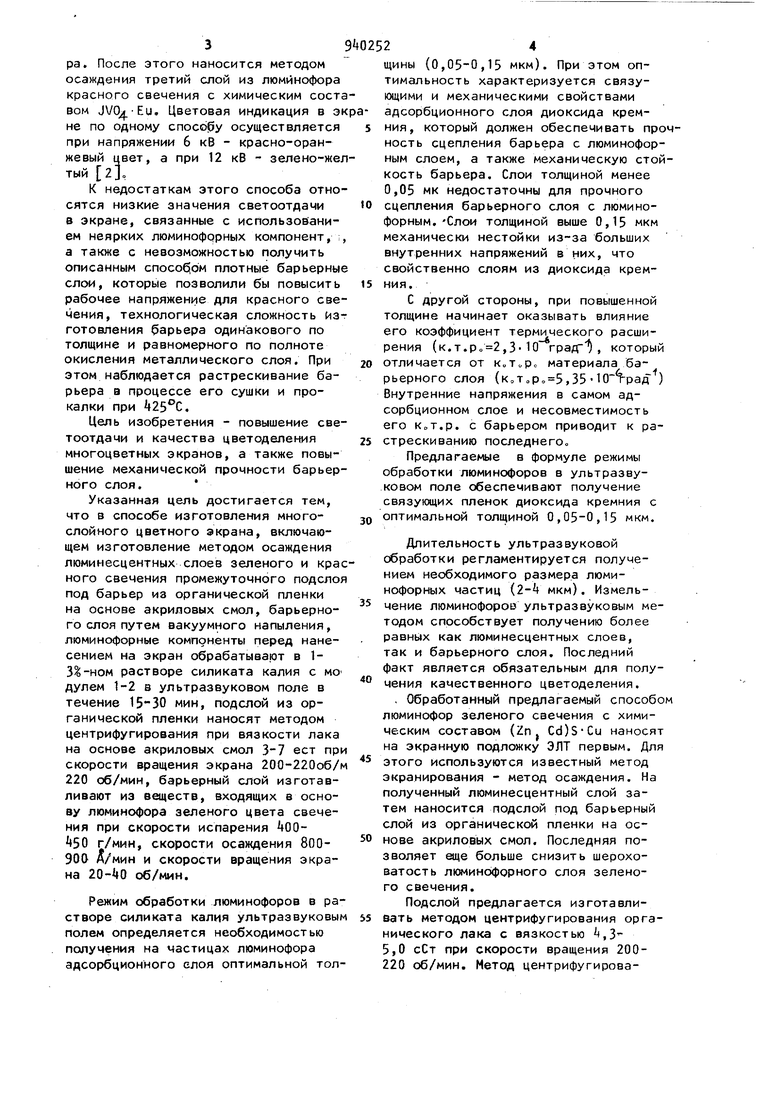

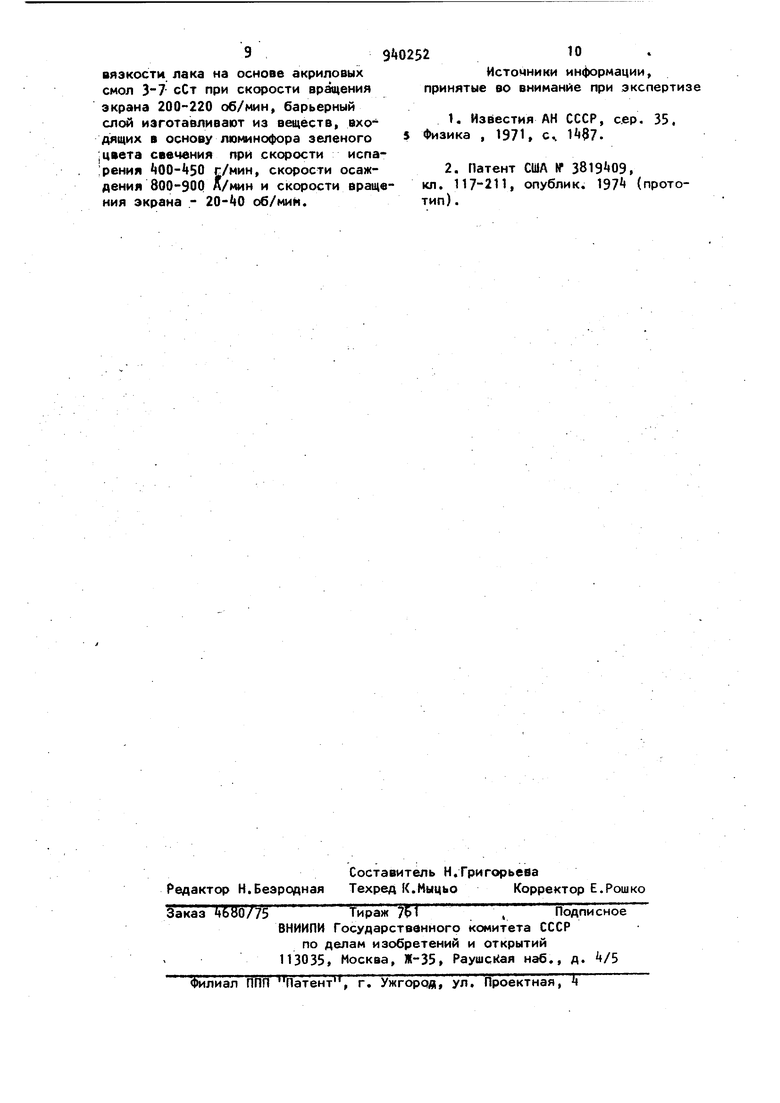

20 серебра, олова и хрома. Затем экран прокаливается для перевода в окисел в течение 30 мин при и пропитывается паром водно-спиртового раствоpa. После этого наносится методом осаждения третий слой из люминофора красного свечения с химическим сост вом . Цветовая индикация в э не по одному способу осуществляется при напряжении 6 кВ - красно-оранжевый цвет, а при 12 кВ - зелено-же тый 2 Jo К недостаткам этого способа отно сятся низкие значения светоотдачи в экране, связанные с исг1ользов анием неярких люминофорных компонент, ; а также с невозможностью получить описанным способном плотные барьерны слои, которые позволили бы повысить рабочее напряжение для красного све чения, технологическая сложность йз готоаления барьера одинакового по толщине и равномерного по полноте окисления металлического слоя. При этом наблюдается растрескивание барьера в процессе его сушки и прокалки при k2S°C. Цель изобретения - повышение све тоотдачи и качества цветоделения многоцветных экранов, а также повышение механической прочности барьер ного слоя. Указанная цель достигается тем, что в способе изготовления многослойного цветного экрана, включающем изготовление методом осаждения люминесцентных слоев зеленого и кра ного свечения промежуточного подсло под барьер из органической пленки на основе акриловых смол, барьерного слоя путем вакуумного напыления, люминофориые компоненты перед нанесением на экран обрабатывают в растворе силиката калия с мо дулем 1-2 в ультразвуковом поле в течение мин, подслой из органической пленки наносят методом центрифугирования при вязкости лака на основе акриловых смол 3-7 ест пр скорости вращения экрана 200-220об/ 220 об/мин, барьерный слой изготавливают из веществ, входящих в основу люминофора зеленого цвета свечения при скорости испарения 00«ЗО г/мин, скорости осаждения 800900 А/мин и скорости вращения экрана 20-ifO об/мин. Режим обработки люминофоров в ра створе силиката калия ультразвуковы полем определяется необходимостью получения на частицах люминофора адсорбционного слоя оптимальной тол щины (0,05-0,15 мкм). При этом оптимальность характеризуется связующими и механическими свойствами адсорбционного слоя диоксида кремния, который должен обеспечивать прочность сцепления барьера с люминофорным слоем, а также механическую стойкость барьера. Слои толщиной менее 0,05 мк недостаточны для прочного сцепления барьерного слоя с люминофорным.Слои толщиной выше 0,15 мкм механически нестойки из-за больших внутренних напряжений в них, что свойственно слоям из диоксида кремния. С другой стороны, при повышенной толщине начинает оказывать влияние его коэффициент термического расширения (к.т.,3-10 град , который отличается от к„т„ро материала барьерного слоя {к„Тор.5,35 Ю Т-рад ) Внутренние напряжения в самом адсорбционном слое и несовместимость его к„т.р. с барьером приводит к растрескиванию последнего. Предлагаемые в формуле режимы обработки люминофоров в ультразвуковом поле обеспечивают получение связующих пленок диоксида кремния с оптимальной толщиной 0,05-0,15 мкм. Длительность ультразвуковой обработки регламентируется получением необходимого размера люминофорных частиц (2-4 мкм). Измельчение люминофоров ультразвуковым методом способствует получению более равных как люминесцентных слоев, так и барьерного слоя. Последний факт является обязательным для получения качественного цветоделения. , Обработанный предлагаемый способом люминофор зеленого свечения с химическим составом (Zn . Cd)SCu наносят на экранную подложку ЭЛТ первым. Для этого используются известный метод экранирования - метод осаждения. На полученный люминесцентный слой затем наносится подслой под барьерный слой из органической пленки на основе акриловых смол. Последняя позволяет еще больше снизить шероховатость люминбфорного слоя зеленого свечения. Подслой предлагается изготавливать методом центрифугирования органического лака с вязкостью ,35,0 сСт при скорости вращения 200220 об/мин. Метод центрифугироваНИН позволяет исключить неоднородность получаемого подслоя по толщине, и, соответственно, по шерохо «. ватости. Выбор режима изготовления подслоя под барьер из органической пленки определяется из условия выполнения двух взаимоисключающих тре бований: по максимальным значениям механической прочности барьерного слоя и цветоделению в экране с боль шим диаметром (ФЗОО). С другой стороны, снижение шероховатости барьера снижает его про ность сцепления с люминофорным слоем и приводит к отлипанию барьера в последующих операциях. В связи с этим необходимо изготавливать такой подслой, который обеспечил бы некоторую оптимальную шероховатость барьера. Экспериментально было установлено, что величина оптимальной ш роховатости подслоя составляет 23 мкм. Такая шероховатость обеспечивает механическую прочность барье и требуемое цветоделение в цветной ЭЛТ. Режимы, не укладывающиеся в прив денные пределы, не позволяют получать цветные экраны с прочным плотным барьерным слоем и, соответствен но, с качественным цветоделением в экране. Данный режим изготовления в сово купности с ультразвуковой обработко люминофоров обеспечивает выход годных экранов-сэндвичей с диаметром 300-60-70%, Барьер должен включать в себя вс компоненты, входящие в состав зеленой люминесцентной компоненты. Это позволяет приблизить к.т.р. барьера и люминофорного слоя, увеличить про ность барьерного слоя и, в конечном боре. Различие в к.т.р, материалов барьера и люминофорного слоя существенно ухудшает прочность барьера, в особенности в экранах с большим диаметром (300J. Результаты экспери ментов показывают, что барьеры из люминофора К-83 и двухслойные барье из сульфидов кадмия и цинка значительно прочнее. Процент выхода годных экранов с барьерными слоями из люминофора К-83 (85) и двухслойного барьера (70%) существенно увеличивается по сравнению с экранами. у которых барьером является только известный сульфид цинка (50%). Предлагаемый барьер более плотный (4,31 г/см) , чем известный (f,QЭ г/см) , за счет более высокой плотности второго компонента барьера-сульфида кадмия. Повышение плотности барьера позволяет улучшить качество цветоделения за счет более тонкого варьирования толщиной барьера. Интервал варьирования толщиной напыляемого в вакууме барьера снижается с 0,1 мкм (для известного барьера из ZnS) до 0,05 мкм (для предлагаемого барьера из люминофора К-83 и двухслойного). В частности, скорость испарения tOO-450 мг/мин определяется из условия испарения такого количества материала барьера, чтобы получить слой требуемой толщины (0,2-0,7 мкм) с химическим составом, соответствующим химическому составу напыляемого вещества. Скорость испарения регулируется величиной вакуума (5 : ) в системе, а также температурой нагрева лодочки с материалом барьера (900-1 ) Скорость осаждения напыляемого материала (800-900 Д/мин) определяется из условия получения слоев с минимальными внутренними напряжениями, т.бо механически прочных слоев при применяемом вакууме в системе. Выбор скорости вращения экрана (20-АО об/мин) обусловлен тем, что при скоростях меньше 20 об/мин нельзя получить равномерный по толщине барьер (неравномерность составляет более 15%), а при скоростях выше 0 об/мин получаются механически непрочные барьерные слои изза внутренних напряжений. В табл. 1 представлены результаты /льтразвуковой обработки люминофора Т а б л и . ц а 1

Продолжение табл. 1

Результаты табл. 1 показывают возможность снижения шероховатости {с 33 до ,5 мкм) люминофорных слоев за счет измельчеНия люминофоров в ультразвуковом поле. Последующее

нанесение на люминофорный слой подслоя из органической пленки на основе акриловых смол обеспечивает снижение шероховатости слоя до 2-3 мкм. Измерения шероховатости слоев проводятся на Микроскопе МИС-11, За шероховатость принимается разность высот наибольшей впадины и наибольшего выступа в люминофорном слое.

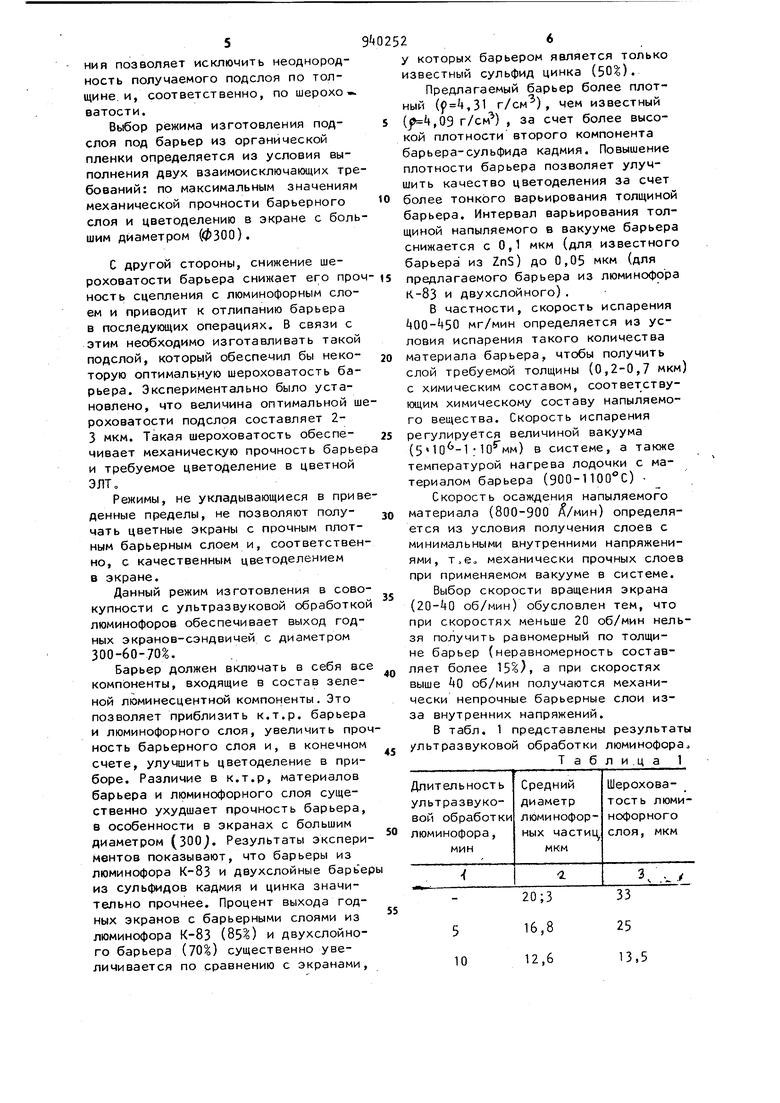

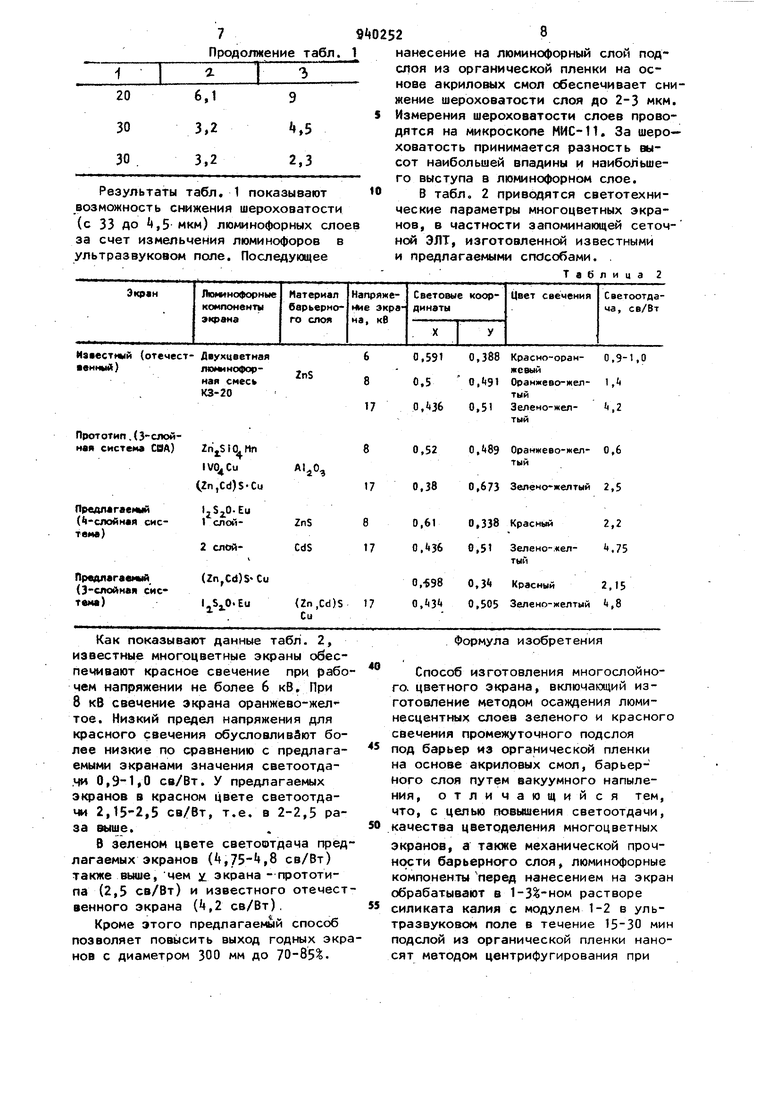

В табл, 2 приводятся светотехнические параметры многоцветных экранов, в частности запоминакщей сеточной ЭЯТ, изготовленной известными и предлагаемыми способами. .

Тв6лица2

2njSiq,rtn

ЛЛ IVOjCu (2n,Cd)SCu

Как показывают данные табл. 2, известные многоцветные экраны обеспечивают красное свечение при рабочем напряжении не более 6 кВ, При 8 кВ свечение экрана оранжево-желтое. Низкий предел напряжения для красного свечения обусловливают более низкие по сравнению с предлагаемыми экранами значения светоотда,чи 0,9-1,0 се/Вт. У предлагаемых экранов в красном цвете светоотда1 « 2,15-2,5 се/Вт, т.е. в 2-2,5 раза выше.

В зеленом цвете светоотдача предлагаемых экранов (,75-,8 се/Вт) также выше, чем экрана - прототипа (2,5 се/Вт) и известного отечественного экрана (k,2 се/Вт),

Кроме этого предлагаемый способ позволяет повысить выход годных экранов с диаметром 300 мм до 70-85%.

80,52Ч,иЪЭ Оранжево-жел- 0,6

тый

170,380,673 Зелено-желтый 2,5

Формула изобретения

Способ изготовления многослойного, цветного экрана, включающий изготовление методом осащения люминесцентных слоев зеленого и красного свечения промежуточного подслоя

под барьер из органической пленки на основе акриловых смол, барьерного слоя путем вакуумного напыления, отличающийся тем, что, с целью повышения светоотдачи,

качества цветоделения многоцветных экранов, а также механической прочнсюти барьерного слоя, люминофорные компоненты перед нанесением на экран обрабатывают в растворе

силиката калия с модулем 1-2 в ультразвуковом поле в течение 15-30 мин подслой из органической пленки наносят методом центрифугирования при

99 025210

вязкости лака на основе акриловыхИсточники информации,

смол сСт при скорости вращенияпринятые во внимание при экспертизе экрана 200-220 об/мин, барьерный

слой изготавливают из веществ, вхо- Известия АН СССР, с.ер. 35,

дящих в основу люг«1нофора зеленого Физика , 1971, с Т, jцвета свечения при скорости испа

;рения «00- 50 г/мин, скорости осаж- 2. Патент США И З819 09,

дения 800-900 А/мин и скорости враще-кл. 117-211, опублик. 197 (протония экрана - об/мим.тип).

Авторы

Даты

1982-06-30—Публикация

1980-04-09—Подача