щийся вокруг горизонтальной оси и снабженн ый средством для подвода охлаждающего агента, валок, расположенный снаружи барабана, контактирующий с ним, -вращающийся в противоноложную сторону и гакдке снабженный средствам для подвода охлаждающего агента. Причем барабан и валок снабжены средствами для удаления готового .продукта, установленными сн-аружи их 3.

Гранулирование осуществляется следующн|М образом.

Расплав подают в зону |Между барабаном и валком, вращающихся вокруг горизонтальной оси в разные стороны. Полученный слой раанлана охлаждают хладагентом через стенку вращающихся барабана и валка, а отвержденную массу расдлава скалывают с боковых поверхностей последних средством для удаления готового продукта.

Надостатками такого устройства являются малая производительность и низкое качество готового продукт1а, обусловленные скоростью затвердевания, зависящей от теплообмена и фазового перехода при охлаждении расплава. Отвод тепла в этом устройстве осуществляется через стенку, термическое сопротивление которой лимитирует теллоо15мен, скорость ф.азового перехода и соответственно- возможность повышения производительности устройства. KpOLMe того, готовый продукт, полученный путем скалывания отвержденной Miaccbi расплав а с поверхностей барабана и валка, имеет неправильную форму, что снижает его качество H3-3ia ни;зкой прочности гранул на раздавливание и истирание.

Целью изобретения является повышение производительности и улучшение качества готового продукта.

Цель достигается тем, что в устройстве для гранулирования выооковязких расплавов, преимущественно высокомолекулярных кремнийорганических смол, включающем барабан, вращающийся вокруг горизонтальной оси и снабженный средством для подвода охлаждающего агента, валок, расположенный снаружи барабана и контактирующий с ним, и средство для удаления готового продукта, установленное снаружи барабана, барабан выполнен в виде усеченного перфорированного конуса, средство для удаления готов-ого продукта выполнено в виде коническодо валка с зубьями, входящими в отверстия лерфорнров-анного конуса.

Отличне предлагаемого устройства состоит в том, что барабан выполнен в виде усеченного перфорированного конуса, а средство для удаления готового продукта - в впде конического валка с зубьями, входящими ,в отверстия перфорированноного конуса. Скорость затвердевания расплава, контактирующего с хладагентом,

не лимитируется термическим -сопротивлением стенки, а готовый продукт, транспортирующийся к вЫГрузке, дополнительно охлаждается внутри усеченного перфорированного конуса, при этом производительность повышается. Кроме того, гранулы готового продукта, выталкиваемые зубьями конического валка, входящими в от;зерстия, имеют правильную форму, что

повышает качество продукта.

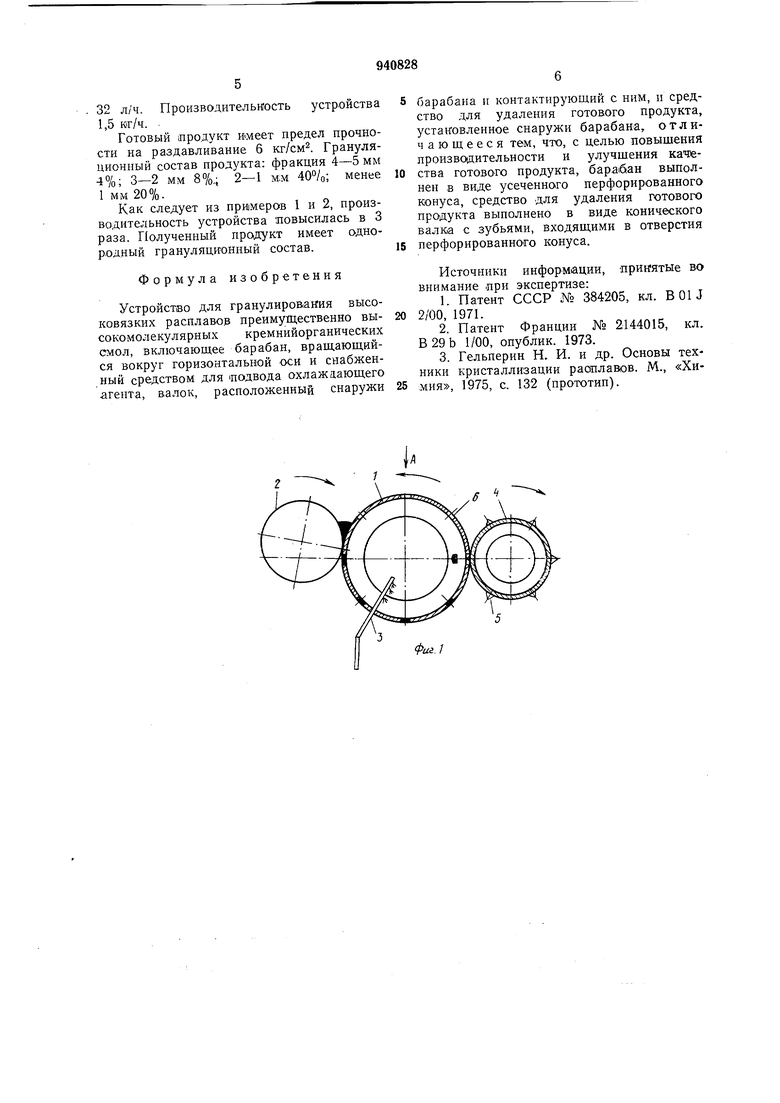

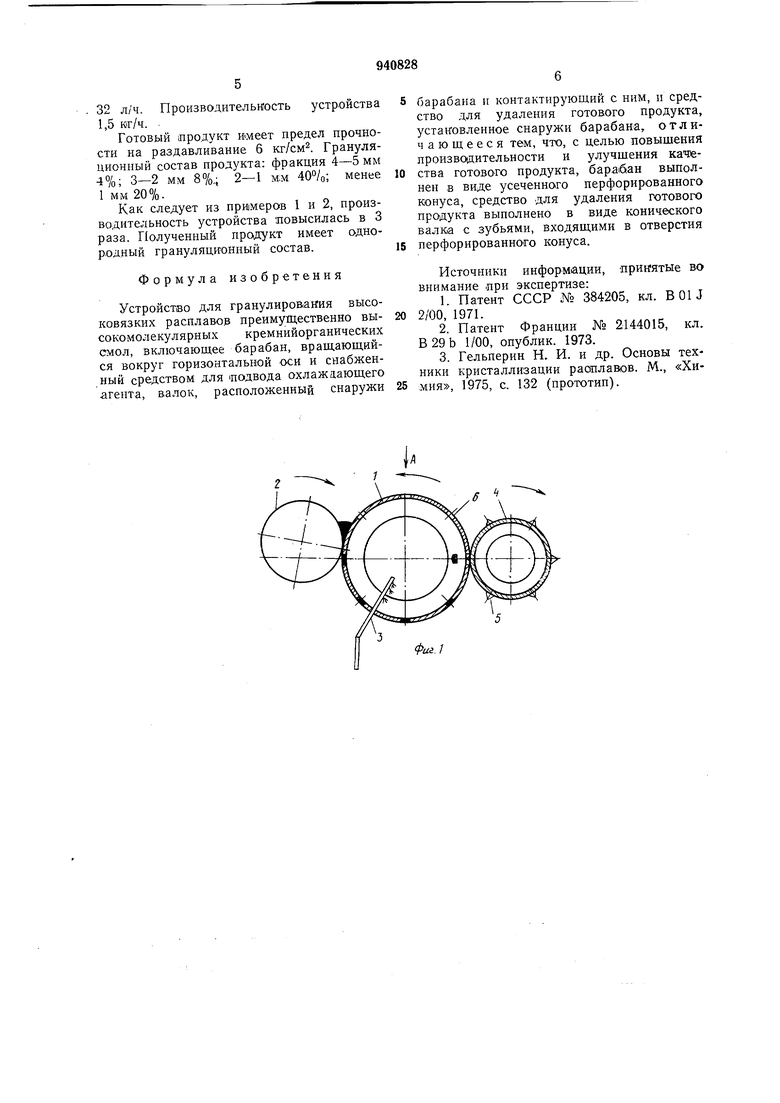

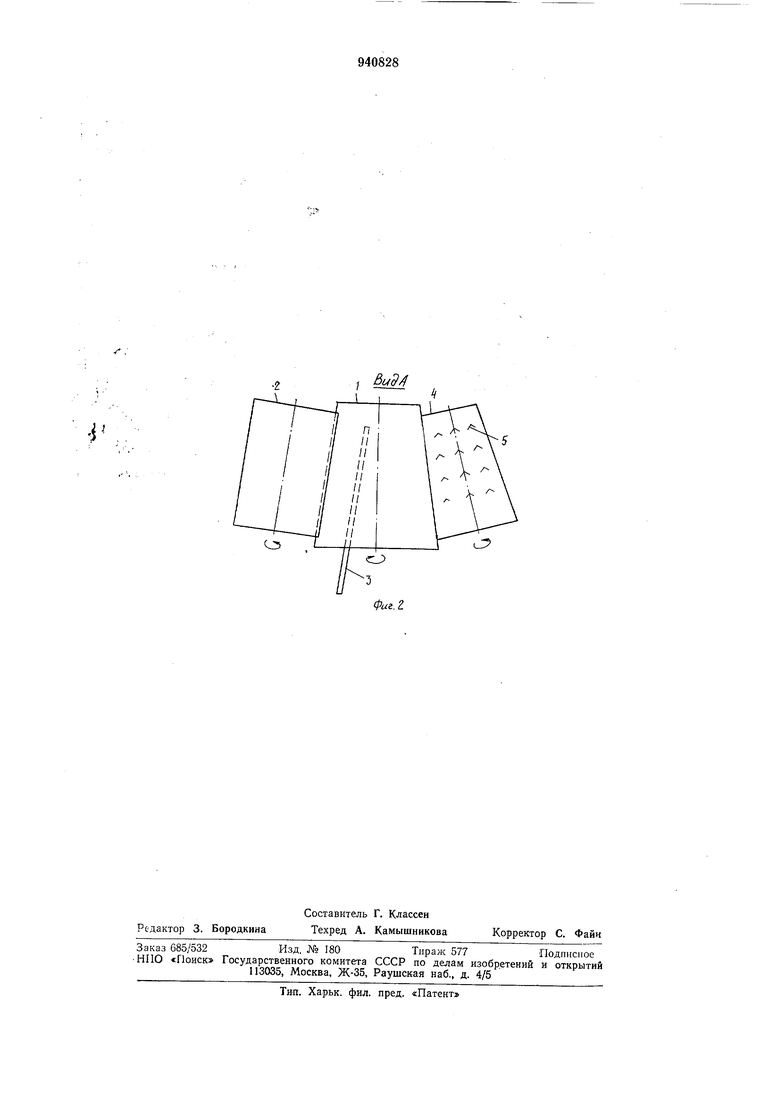

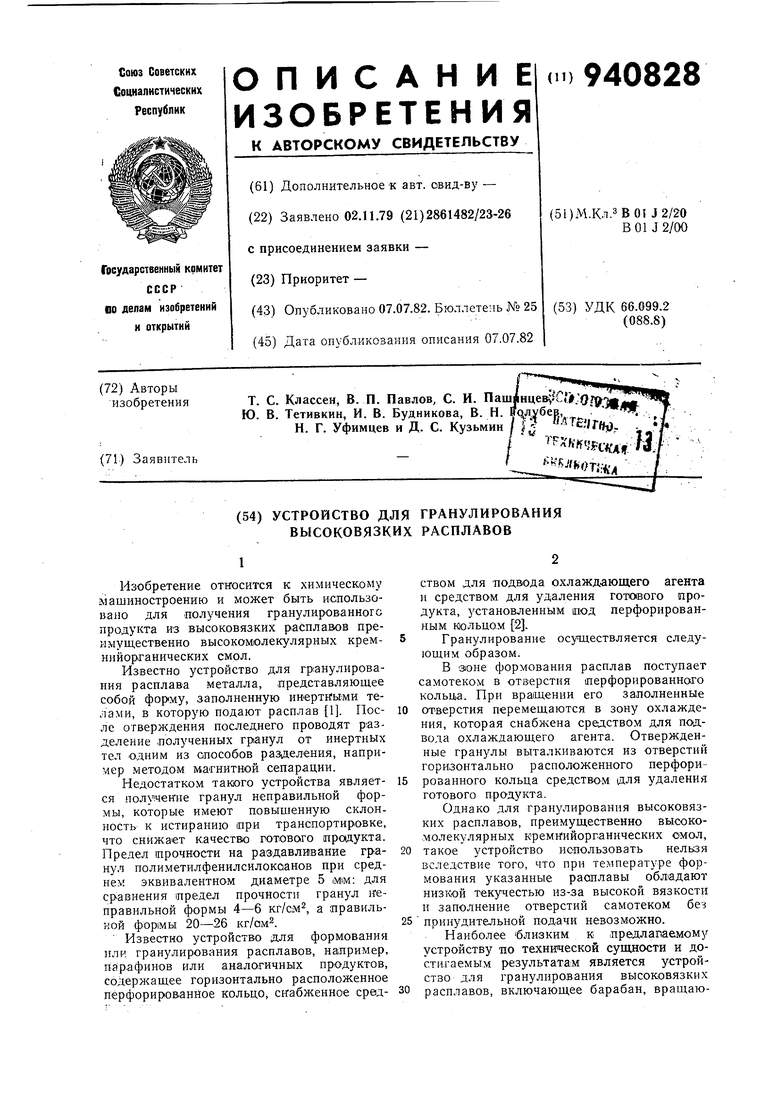

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - вид А фиг. 1.

Устройство для грзнулирования высоковязких расплавов, преимущественно вы5 соко.молекулярных смол состоит из усеченного перфорированного конуса 1, валка 2, средства 3 для подвода охлаждающего агента, конического валка 4 с зубьями 5. Устройство работает следующим обр-а зам.

Расплав смолы поступает в зону формования, расположенную между конусом 1 и валком 2. При вращении последних навстреч-у друг другу смола продавливается

чсфез отверстия конуса 1 и поступает в зеку орошения, где происходит отверждетие вследствие контакта ее с хладагентом, подаваемым из средства 3. Отверж денные .гранулы выталкиваются из отверстий конуса 1 с помощью валка 4 с зубьями 5, входящими в отверстия 6 этого конуса. Готовый продукт при вращении конуса 1 поступает к большему его основанию ч пересыпается через край.

5 Пример 1 (по изобретению). Гранулирование полиметилфенилсилоксановой смолы К-40 проводят на моделирующей установке. Навеску .500 г .нагревают до 100° С и подают на валки. Скорость вра0 шения усеченного перфорированного конуса 6 об/мин.: Время гранулирования 3 1МИН. Диаметр большего основания усеченного перфорированного конуса 70 MfM, а меньшего 50 мм, толщин,а стенки 4 MiM.

5 Длина рабочей части барабана 100 мм. Свободная площадь сечений 20% от боковой поверхности усеченного конуса. Диаметр отверстий 5 мм. В качестве хладагента используют воду, давление нагнетания 1,1 атм, температура 20° С. Расход 15 л/ч. Производительность устройства 10 кг/ч.

Готовый продукт имеет предел прочности на раздавливание 26 к-г/см. Гранулы

5 его однородные, правильной формы диаметром 5 IMM.

Пример 2 (по прототипу). Аналогичные испытания проводят на (модельной установке кристаллизатора. Навеску 500 г

иагревают до 100° С. Скорость .вращения барабана и валка установки 1 об/мин. В силу симметрии исследуют время охлаждения половины навески (250 г). Время равно 10 мин. Пара1метры барабана опи5 саны в примере 1. Расход хладагента

32 л/ч. Производительность устройства 1,5 кг/ч. .

Готовый продукт Имеет предел прочности на раздавливание 6 кг/см. Грануляционный состав продукта: фракция 4-5 мм 4%; 3-2 мм 8% 2-1 м.м 40°/о; менее 1 мм 20%.

Как следует из при1меров 1 н 2, производительность устройства повысилась в 3 раза. Полученный продукт имеет однородный грануляционный состав.

Формула изобретения

Устройство для гранулиров,ания высоковязких расплавов преимущественно высокомолекулярных кремнийорганических смол, включающее барабан, вращающийся вокруг горизонтальной оси и снабженный средством для лодвода охлаждающего агента, в,алок, расположенный снаружи

барабана и контактирующий с ним, и средство для удаления готового продукта, установленное снаружи барабана, отличающееся тем, что, с целью повышения производительности и улучшения качества готового продукта, барабан выполнен в виде усеченного перфорированного конуса, средство для удаления готового продукта выполнено в виде конического валК|а с зубьями, входящими в отверстия

перфорированного конуса.

Источники информации, принятые во внимание при экспертизе:

1.Патент СССР № 384205, кл. B01J 2/00, 1971.

2.Патент Франции № 2144015, кл. В29Ь 1/00, опублик. 1973.

3.Гельперин Н. И. и др. Основы техники кристаллизации расплавов. М., «Химня, 1975, с. 132 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| СПОСОБ ИНВЕРСИОННОГО ЛИТЬЯ ПОЛОСЫ | 1992 |

|

RU2048244C1 |

| ГРАНУЛЯТОР | 2000 |

|

RU2185232C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Устройство для образования капель расплавов | 1983 |

|

SU1212544A1 |

| Устройство для чешуирования расплавов полимерных материалов | 1990 |

|

SU1766686A1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

-i

Вид

Авторы

Даты

1982-07-07—Публикация

1979-11-02—Подача