Изобретение относится к литейному и металлургическому производствам, в частности к непрерывному получению полосы из расплава.

Известен способ литья полосы с помощью вращающегося вакуумируемого валка с газопроницаемым ободом, частично погруженного в расплав, к ободу которого присасывают металл с последующим его затвердеванием в виде полосы (патент N 1836841).

Способ имеет ограничения по толщине полосы (трудно получить полосу толщиной свыше нескольких миллиметров), а также недостатком является значительная шероховатость полосы.

Известен способ инверсионного литья, включающий подачу полосы-подложки в ванну с расплавом, намораживание на полосе-подложке металла и удаление ее из ванны в виде композиционного изделия.

Способ имеет следующие недостатки. Для производства конечного продукта в качестве подложки используют готовую полосу, на изготовление которой затрачены материальные средства, использовано оборудование и производственные площади. В ряде случае необходимо иметь одинаковый химический состав полосы-подложки и намораживаемых слоев, что не всегда легко достичь. Для подачи полосы-подложки в расплав требуются специальные приводные направляющие валки, приспособления для размотки полосы, что увеличивает энергозатраты, габариты установки и занимаемую ею площадь.

Целью изобретения является совмещение изготовления полосы-подложки и конечного продукта, а также усовершенствование метода подачи полосы-подложки в расплав.

Поставленная цель достигается тем, что при осуществлении способа инверсионного литья подачу полосы-подложки в расплав осуществляют с одновременной ее отливкой из расплава с помощью вращающегося вакуумируемого валка с газопроницаемым ободом, частично погруженного в ванну с расплавом. В варианте способа подачу полосы-подложки осуществляют при снятии ее с вакуумируемого валка вблизи зеркала расплава или в глубине расплава. Варианты охлаждения отбойника и валка повышают производительность способа.

Такое техническое решение позволяет совместить процесс получения тонкой полосы-подложки с изготовлением конечного продукта. Вместо подачи приводными направляющими валками с размоткой полосы из рулона применяют подачу полосы-подложки одним вакуумируемым вращающимся (приводным) валком, на котором ее отливают. За счет разрежения полоса-подложка плотно прижимается к валку, что исключает применение второго прижимного валка. Конечный продукт (полоса) имеет однородный состав, т.к. формируется в ванне из одного расплава. Возможно получение композиционного (биметаллического) продукта при использовании двух расположенных рядом ванн с двумя расплавами, когда из одной ванны намораживают на валок, а во вторую подают полосу-подложку. Охлаждение хладагентом отбойника позволяет частично охладить полосу, скользящую по нему, а отбойник с перфорированной стенкой позволяет передать хладагент через вакуумируемый проницаемый обод внутрь него, охлаждая этот обод.

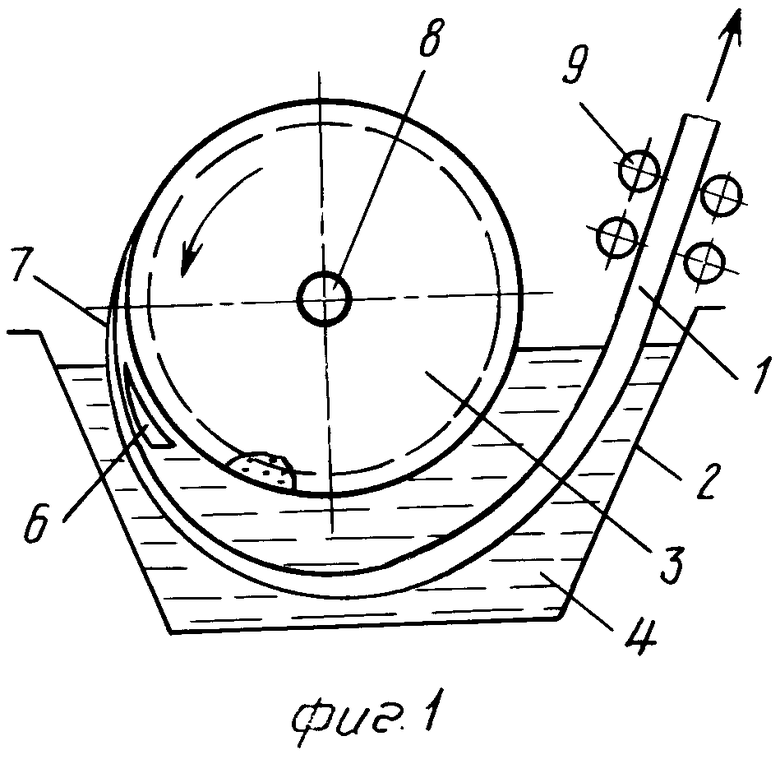

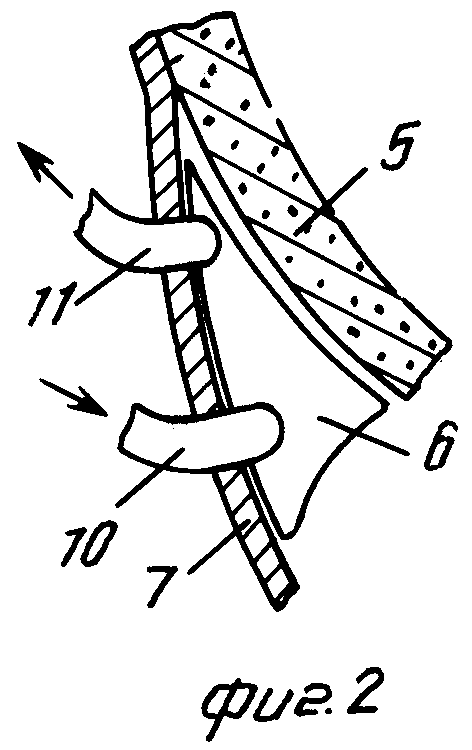

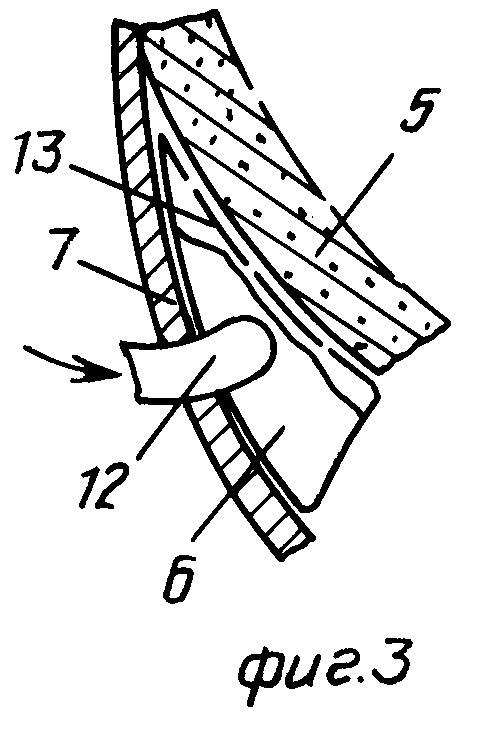

На фиг. 1 изображена схема литейной установки; на фиг.2 схема расположения водоохлаждаемого отбойника; на фиг.3 схема конструкции отбойника с перфорированной стенкой.

Для получения полосы-продукта 1 установка имеет ванну 2 с расплавом 3, в которую погружен валок 4 с газопроницаемым ободом 5 (фиг.1). С валка при помощи отбойника 6 (или другого устройства, например ролика) снимают намороженную полосу-подложку 7. Вакуумируют валок через клапан 8. Для вытягивания полосы 1 служат приводные валки 9. Для подачи хладагента в полость отбойника имеется патрубок 10, а для удаления хладагента патрубок 11 (фиг.2). Для подачи хладагента в полость отбойника имеется патрубок 12, корпус отбойника имеет перфорированную стенку 13, через которую хладагент проникает под воздействием вакуума через проницаемый обод 5 внутрь валка (фиг.3).

Обод 5 валка обычно выполняют из перфорированной полосы, футерованной песчаной смесью. Возможно применение пористого керамического материала (пенокерамического).

Способ осуществляют следующим образом.

Полосу-продукт 1 получают инверсионным литьем в ванне 2 из расплава 3. Путем вращения валка 4 с перфорированным ободом 5 при использовании отбойника 6 получают полосу 7. Последнюю намораживают путем присасывания к валку, который вакуумируют через клапан 8. При помощи валков 9 вытягивают полосу-продукт 1 из ванны 2. Намораживаемая полоса-подложка 7 имеет высокую шероховатость поверхности, что увеличивает ее контактную поверхность с расплавом 3 и тем самым способствует ускорению намораживания.

Для охлаждения полосы 7 и валка 4 могут использоваться известные способы: обдув поверхности валка, подача внутрь хладагента через центральную часть боковины и др. (не показаны). Охлаждение отбойника 6 путем подачи в его полость хладагента (газа или жидкости) через патрубок 10 и удаление через патрубок 11 дополнительно охлаждает полосу 7 и ускоряет процесс намораживания на нее металла.

При изготовлении отбойника 6 с полой стенкой 13, через нее подают по патрубку 12 хладагент в полость валка 4. Если хладагент является газом, то он отсасывается через клапан 8, если жидкостью, то удаляется по трубопроводу (не показан).

Размещение отбойника 6 вблизи зеркала расплава 3 или в глубине расплава позволяет снять полосу 7 таким образом, что поверхность валка не может контактировать с атмосферным воздухом. Этим исключается подсос воздуха через газопроницаемую поверхность обода 5, что снижает потребную мощность вакуум-насоса. Поверхность валка используется для охлаждения полосы 7 с наибольшей эффективностью. Помещение отбойника 6 в расплав 3 способствует образованию в нем дополнительных гетерогенных источников кристаллизации, что способствует реализации процессов, как намораживания полосы на валок, так и инверсионного литья.

Способ позволяет использовать для литья весьма компактную установку, сочетающую получение как полосы-подложки, так и полосы-продукта. Это экономит энергозатраты, производственные площади и т.п. Полоса, снятая с валка, подчас являясь непригодной из-за высокой шероховатости поверхности для использования, успешно используется для инверсионного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ | 1991 |

|

RU2030957C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ЛИТЬЯ НАМОРАЖИВАНИЕМ | 1991 |

|

RU2017560C1 |

| Устройство для непрерывного получения полосы из расплава | 1990 |

|

SU1836841A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМИРУЕМЫХ ФОРМАХ | 1992 |

|

RU2014940C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2015794C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1992 |

|

RU2022681C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2030950C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

Сущность изобретения: отливку и подачу полосы подложки в ванну с расплавом осуществляют при помощи вакуумируемого вращающегося валка с газопроницаемым ободом, частично погруженного в ванну с расплавом. Полоса подложка намораживается на вращающийся валок и вблизи зеркала или в глубине этого же или другого расплава ее снимают с валка, далее продолжается ее движение в расплаве, осуществляется намораживание на ней металла и удаление ее из ванны. 2 з. п. ф лы, 3 ил.

| Металлургическое производство и технология металлургических процессов | |||

| Изд | |||

| Штальайзен ГмбХ, Дюссельдорф, пер | |||

| с нем | |||

| М.: Металлургия, 1991, с.93. |

Авторы

Даты

1995-11-20—Публикация

1992-08-24—Подача