Изобретение относится к химическому машиностроению, а именно к оборудованию для гранулирования расплавов, и может быть.использовано в химической, коксохимической, медицинской- и пищевой промышленности.

Цель изобретения - повышение производительности и качества получае- мых гранул BisicoKOBHSKoro продукта.

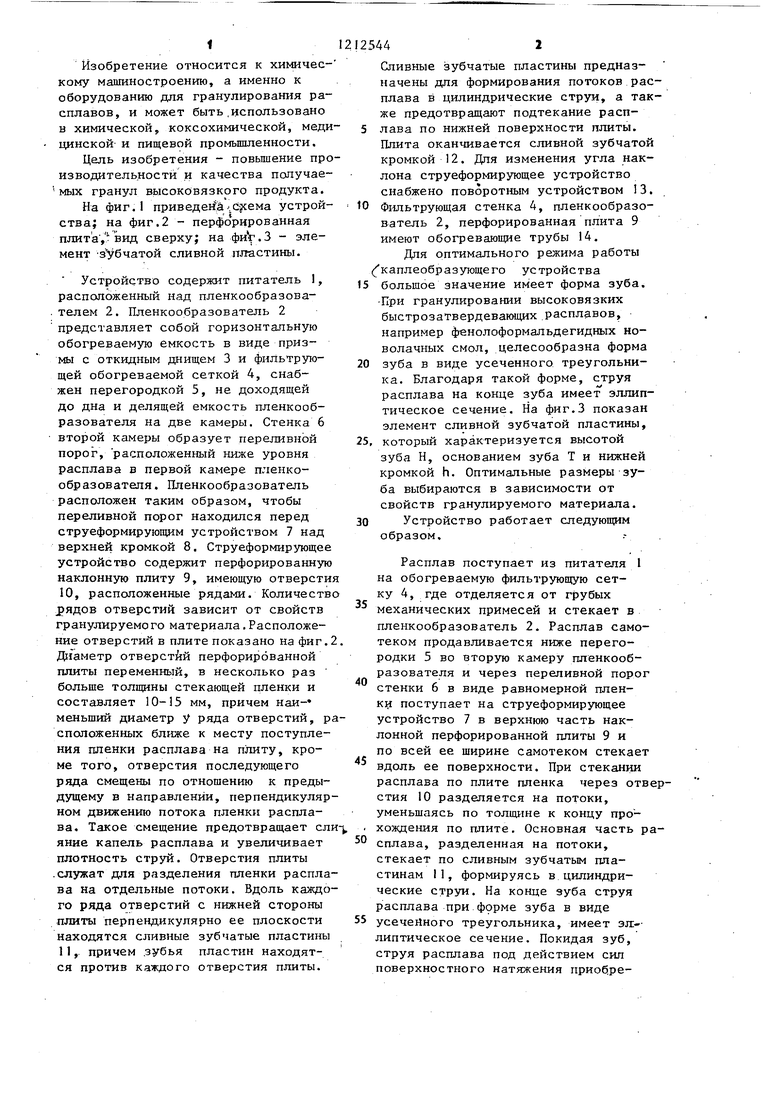

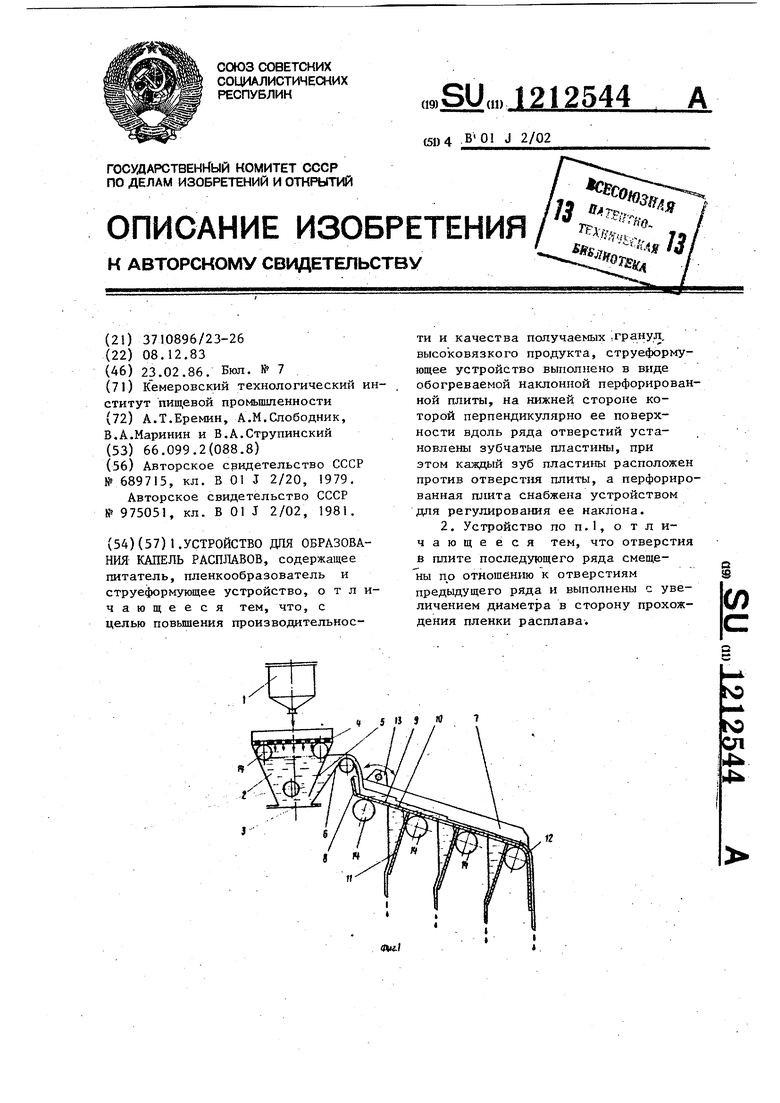

На фиг.1 приведена-id-jceMa устрой- ства; на фиг.2 - перфорированная плита , вид сверху; на фиУ.З - элемент Зубчатой сливной пластины.

Устройство содержит питатель 1, расположенный над пленкообразова- . телем 2. Пленкообразователь 2 представляет собой горизонтальную обогреваемую емкость в виде призмы с откидным днищем 3 и фильтрующей обогреваемой сеткой 4, снабжен перегородкой 5, не доходящей до дна и делящей емкость пленкооб- разователя на две камеры. Стенка 6 второй камеры образует переливной порог, расположенный ниже уровня расплава в первой камере пленко- образователя. Пленкообразователь расположен таким образом, чтобы переливной порог находился перед струеформирующим устройством 7 над верхней кромкой 8. Струеформирующее устройство содержит перфорированную наклонную плиту 9, имеющую отверсти

10,расположенные рядами. Количеств J)ядoв отверстий зависит от свойств гранулируемого материала,Расположение отверстий в плите показано на фиг. Диаметр отверстий перфорированной плиты переменный, в несколько раз больше толщины стекающей пленки и составляет 10-15 мм, причем наи- меньший диаметр у ряда отверстий, рсположенных ближе к месту поступления пленки расплава на плиту, кроме того, отверстия последующего ряда смещены по отношению к предыдущему в направлении, перпендикулярном движению потока пленки расплава. Такое смещение предотвращает ел яние капель расплава и увеличивает плотность струй. Отверстия плиты

.служат для разделения пленки расплава на отдельные потоки. Вдоль каждого ряда отверстий с нижней стороны плиты перпендикулярно ее плоскости находятся сливные зубчатые пластины

11,причем .зубья пластин находятся против каждого отверстия плиты.

Сливные зубчатые пластины предназначены для формирования потоков расплава в цилиндрические струи, а также предотвращают подтекание расп- 5 лава по нижней поверхности плиты. Плита оканчивается сливной зубчатой кромкой 12. Дпя изменения угла наклона Струеформирующее устройство снабжено поворотным устройством 13.

О Фильтрующая стенка 4, пленкообразо- ватель 2, перфорированная плита 9 имеют обогревающие трубы 14.

Для оптимального режима работы (каплеобразующего устройства

5 больщое значение имеет форма зуба. -При гранулировании высоковязких быстрозатвердевающих расплавов, например фенолоформальдегидных но- волачных смол, целесообразна форма

0 зуба в виде усеченного треугольника. Благодаря такой форме, струя расплава на конце зуба имеет эллиптическое сечение. На фнг.З показан элемент сливной зубчатой пластины,

5, который характеризуется высотой зуба Н, основанием зуба Т и нижней кромкой h. Оптимальные размеры зуба выбираются в зависимости от свойств гранулируемого материала.

0 Устройство работает следующим образом.

Расплав поступает из питателя I на обогреваемую фильтрующую сетку 4, где отделяется от грубых механических примесей и стекает в Пленкообразователь 2. Расплав самотеком продавливается ниже перегородки 5 во вторую камеру штенкооб- разователя и через переливной порог стенки 6 в виде равномерной пленку; поступает на Струеформирующее устройство 7 в верхнюю часть наклонной перфорированной плиты 9 и по всей ее ширине самотеком стекает вдоль ее поверхности. При стекании расплава по плите пленка через отверстия 10 разделяется на потоки, уменьшаясь по толщине к концу прохождения по плите. Основная часть расплава, разделенная на потоки, стекает по сливным зубчатым пластинам 11, формируясь в цилиндрические струи. На конце зуба струя расплава при форме зуба в виде 5 усеченного треугольника, имеет эл:-- липтическое сечение. Покидая зуб, струя расплава под действием сил поверхностного натяжения приобре5

0

5

3

тает цилиндрическую форму, но в следующее мгновение под действием сил инерции, возвращается в первоначальную форму. Увеличение свободной, энергии поверхности, связанное с этой деформацией, приводи к тому, что на поверхности струи возникают колебания. Рост этих колебаний приводит к разрыву струи н капли на небольшом расстоянии от пластины, что при гранулировании высоковязких быстрозатвердевающих растворов имеет большое значение - исключает образование цилиндрических продолговатых гранул. Образа- вавшиеся капли расплава охлаждаются любым из- известных способов, превращаясь в твердые грайулы. Оставшаяся часть пленки расплава, н прошедшая через отверстия плиты, в виде тонкой пленки стекает по периферийной сливной зубчатой кромке 12 и также дробится на капли.

Так как диаметр отверстий больше, чем толщина стекающей пленки, при работе устройства исключается забивание отверстий вязкими сгустками, наклон плиты обеспечивает двжение пленки расплава самотеком и позволяет наряду с равномерным распределением пленки на потоки также создать условия, исключающие забивание отверстий. Так как по мере продвижения расплава по плите . толщина пленки расплава уменьшается, для того, чтобы масса струи была такой же, как в предыдущем ряду, необходимо увеличить диаметр отверстия последующего ряда. Таким образом, переменный диаметр отверстий в плите обеспечивает расределение расплава на равномерные по массе струи.

Регулирование толщины пленки в зависимости от вязкости расплава осуществляется изменением угла накна струеформирующего устройства с помощью поворотного устройства 1

.Пример . При гранулировании фенолоформальдегиднЫх новолачн смол струеформирующее устройство имеет следующие размеры.

Размеры элементов перфорированной плиты:

Количество рядов отверстий 3

Диаметр отверстий первого ряда, мм 10-11

Диаметр отверстий второго ряда, мм 12-13

544-

Диаметр отверстий третьего ряда, мм 14-15

Расстояние между отверстиями в ряду т, ММ , 24

5 Расстояние между рядами отверстий, мм 40

Смещение отверстий по отношению к предыдущему ряду, мм 6

Длина плиты, мм 200 0 Ширина плиты, мм 1500.

Размеры элементов зубчатой слив- . ной пластины, мм: ; Высота зуба Н 25 Основание зуба Т 24 5 Нижняя кромка зуба 6.

Угол наклона струеформирующего устройства изменяется в зависимости от марки и свойств гранулируемой фенолоформальдегидной смолы и нахо- 0 дится в пределах 5--25°.

Зависимость угла наклона струеформирующего устройства от марки и свойств фенолоформальдегиднЫх новолачных смол приведена в табли- 5 Це.

Уменьшение угла наклона менее 15 приводит к уменьшению скорости движения пленки расплава по плите,

jj увеличению толщины пленки вьш1е допустимой, что приводит к забиванию отверстий плиты, уменьшению производительности установки и получению неравномерных гранул и кусков готового продукта. Увеличение угла наклона струеформирующего устройства более 25 приводит к увеличению скорости движения пленки расплава по плите, при которой основная масса расплава сливается по сливной зубчатой кромке 12, происходит слияние струй расплава, образование неравномерных гранул и кусков готовоЧ го продукта.

Испытания устройства при гранулировании смолы показали.возможность применения его при гранулировании высоковязких быстрозатвердевающих расплавов, таких как указанная смола, производительность установки при этом достигает 1000 кг/ч, удельная нагрузка на один зуб по сравнению с известным устройством увеличивается до 150 г/мин, диапазон нагрузок составляет 30-150 г/мин на один зуб.

5 Гранулированный продукт имеет равномерный размер гранул, который в зависимости от.температуры расплава меняется от 3 до 7 мм.

5

5

Возможность гранулирования таких высоковязких материалов, как феноло- формапьдегидная смола дает ряд преимуществ при дальнейшей их переработке. Испытания опытной партии феноло- формальдегидной смолы для оболочкового литья показали, что монодисСФ-262

персность полученного продукта и отсутствие пыли позволили увеличить производительность формовочного обо-Ч 5 рудования на 10%, снизить брак отливок на 28%, з еньшить потери материала и улучшить условия тру- да.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования | 1990 |

|

SU1764687A1 |

| Устройство для гранулирования | 1981 |

|

SU975051A1 |

| Устройство для образования струй расплава | 1973 |

|

SU689715A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Устройство для образования капель расплавов | 1987 |

|

SU1477460A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| Аппарат для гранулирования расплавов | 1973 |

|

SU686746A1 |

| КАПЛЕОБРАЗОВАТЕЛЬ ГРАНУЛЯТОРА | 2005 |

|

RU2302286C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2003 |

|

RU2238138C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

Фиг. 2

Редактор С.Патрушева

Составитель Н.Лебедева

Техред М.Пароцай Корректор м.Самборская

Заказ 672/11Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб ., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

Фиг.З

| Устройство для образования струй расплава | 1973 |

|

SU689715A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулирования | 1981 |

|

SU975051A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-02-23—Публикация

1983-12-08—Подача