та толкателей в отверстия матрицы, выполненный в виде специальных направляющих и укрепленный на диске копира 2.

Данный гранулятор является наиболее близким к изобретению по технической сущности и достигаемому резул1)Тату.

Недостатком его является конструкции копира, укрепленного на нем, и механизма возврата толкателей в отверстия матрицы.

Такое выполнение не дает возможности

уменьщить шаг между рядами отверстий в матрице и, следовательно, увеличить производительность гранулятора.

При вращении матри1Ц 1 толкатели головками трутся о поверхность неподвижного диска, что приводит к увеличению энергозатрат и износа головок толкателей и элементов копира.

Целью изобретения является упрощение конструкции гранулятора и увеличение его производительности, снижение энергозатрат и уменьшение износа головок толкателей, возможность изменения длины гранул.

Это достигается том, что в предлагаемом грануляторе мехшгазм возврата толкателей в отверстия матрицы расположен снаружи матрицы и копир содержит только один барабан, имеющий диаметр, определяемый по уравнению

d-i-l + Z, где D - внутренний диаметр матрицы, мм;

k - минимальная длина участка толкателя, входящего в отверстие матрицы, мм, К 1 - 0;

d - наружный диаметр барабана-копира, мм I - длина головки толкателя, мм; Z - . длина толкателя с головкой, мм.

Механизм возврата толкателей в отверстия магрицы может быть выполнен в виде валка, контактирующего с поверхностью матрицы и свободно посаженного на дополнительную ось, причем валок снабжен приводом вращения.

Кроме того, ось барабана-копира установлена с возможностью перемещения в плоскости, перпендикулярной к оси, что позволит получать гранулы различных типоразмеров по длине от нуля до толщины матрицы.

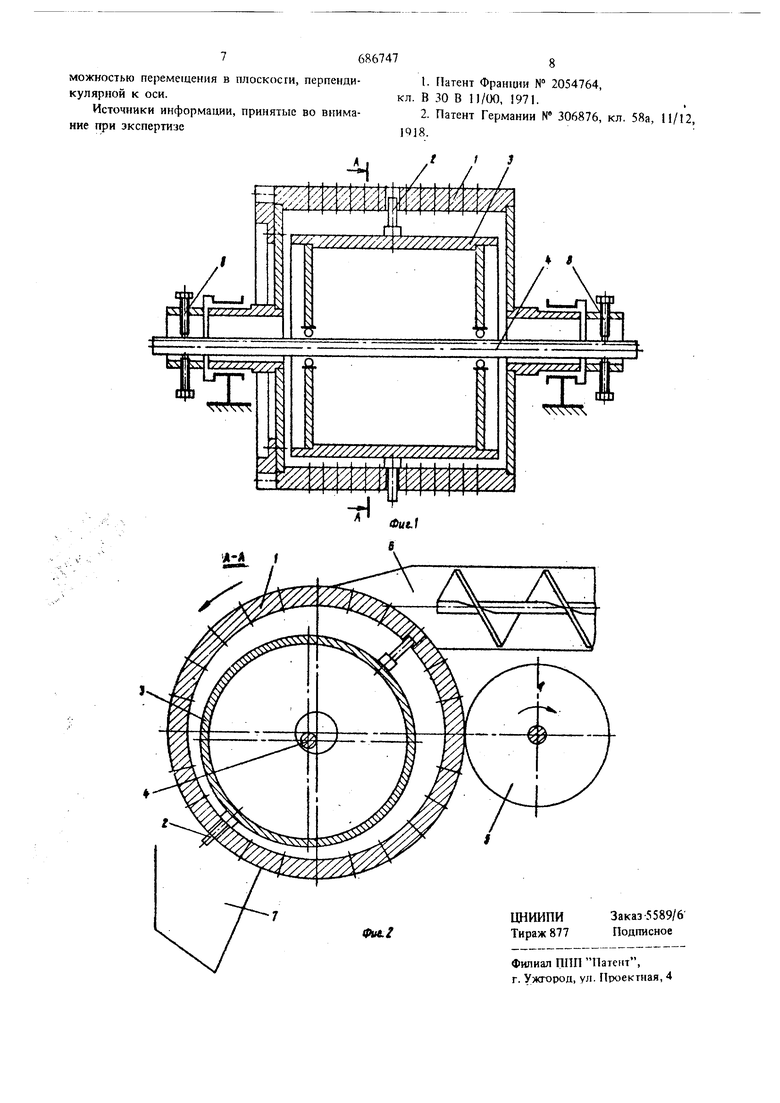

На фиг. 1 изображен предлагаемый гранулятор, поперечный разрез; на фиг. 2 - разрез А-А на фиг. I.

Гранулятор состоит из перфорированной

цилиндрической матрицы 1, толкателей 2, выпоненных 3 виде стержней с головками и расположенных в отверстиях матрицы, копира, выполненного в виде барабана 3, свободно посаженного на ось 4, расположенную эксцентри шо относительно продольной оси матриц;. л контактирующего с головками толкателей 2.

Механизм возврата толкателей в отверстия матрицы выполнен в виде валка 5, контактиру68

4

ющего с ; поверхностью: матрицы, свободно посаженного на дополнительную ось, расположенного снаружи матрицы и снабженного приводом вращения.

Материал на гранулжшю подают питателем 6 а гранулы собирают в течке 7. Изменение и фиксирование перемещения оси 4 барабана-копира .3 относительно продольной оси матрицы произ-, водят винтами 8.

Устройство работает следующим образом.

Пластифицированный порошковый материал под определенным давлением питателем 6 подают на гранулятор и равномерно заполняют отверстия матрицы I, соприкасающиеся в данный момент с питателем 6. В ячейках, образованных стенками отверстий матрицы 1 и торцами толкателей 2, ограничивающих продвижение уплотненного материала, формуются гранулы одинакового размера и заданной плотности. Избыток материала с матрицы 1 снимается при ее вращении плотно прилегающей стенкой питателя 6 и остается в нем, тем самым исключается потребность в рециркуляции гранулироваиного материала и обеспечивается точное дозирование продукта.

Головки толкателей 2, контактируя с барабаном-копиром 3, приводят его во вращение со скоростью равной скорости вращения матрицы 1. Барабан-копир 3 вращается относительно своей геометрической оси, и поэтому его эксцентричное положение относительно матрицы не изменяется. По мере удаления заполненных отверстий от питателя 6 толкатели 2 под воздействием усилия, создаваемого эксцентрично расположенным барабаном-копиром 3, пофужаются в отверстия матрицы 1 и выталкивают из них гранулы в течку 7, при этом в нижнем положении матрицы они удерживаются в ее отверстиях за счет головок.

В исходное положение толкатели 2 возвращает валок 5,привод которого обеспечивает линей1гую скорость в точке соприкосновения с матрицей 1 равную скорости матрицы, предотвращая тем самым заклинивание гранулятора. Меняя экцентричность положения барабана-копира 3 относительно матрицы 2 винтами 8 путем перемещения оси барабана-копира в плоскости, перпендикулярной к оси, можно изменять размеры () выпускаемых грануп в пределах от нуля до толщины матрицы в зависимости от потребности.

Изготовление копира в виде только одного вращающегося барабана позволит упростить конструкцию гранулятора, так как копир имеет один барабан вместо трех и неподвижного диска, уменьшить усилие трения i оловок толкателей и копира, что приведет к уменьшению энергозатрат и износа головок толкателей и барабана-копира. Выполнение барабана-копира диаметром, определяемым по указанной формуле, создает условия постоянного контактирования головок толкателей с копиром в процессе грануляции, что обеспечит надежность и работоспособность (Гранулятора. Размещение механизма возврата толкателей в отверстия матрицы снаружи матрицы и в виде валка позводлит значительно упростить конструкцию Гранулятора, обеспечит простоту его изготовления и эксплуатации. Выполнение гранулятора согласно изобретению позволит создать аппарат высокой произво дительности, так как на матрице можно размес тить большое количество рядов отверстий с рас положенными в них толкателями. Установление оси барабана-копира с возможностью перемещения в плоскости, перпенди кулярной к оси, позволит выпускать гранулы различного размера в зависимости от потребности. Пример. Изготовлен предлагаемый граиулятор со следующей технической характеристикой:Внутренний диаметр перфорированной матри1№1, мм298 Тол1цина стенки матрицы, мм10 Диаметр отверстий, мм3,55 Длина толкателя (общая), мм22 Длина головки толкателя, мм5 Диаметр толкателя {рабочей части), мм3,5 Диаметр головки толкателя, мм4,5 Диаметр барабана-копира (наружный), мм275 Диаметр валка, мм135 Шаг между отверстиями, мм10 Длина перфорированной матри1о 1 (по гфодольной ее оси), мм480 Эксцентричность оси барабана-копира относительно оси матрицы, мм3,5 Число оборотов матрицы, об/мин14. Все части гранулятора изготовлены из материала - сталь X 18 HI ОТ. Производительность гранулятора - 100 кг/ча На грануляторе переработано примерно 20 т молотой серы. Давление прессования для молотой серы - 3 кг/см, но его можно изменять по пот ребности (в зависимости от гранулируемого про дукта). При этом получена гранулированная сера (из молотой) со следующими показателями: Диаметр гранул (после обкатки), мм3,0 Механическая прочность гранул, %1,5-2 Общий выход продукта, %100, Кроме зтого опробовано гранулирование каптакса, альтакса, модификатора РУ (комплекс резорцина с уротропином) и окиси цинка. Получены положительные результаты при грануляции всех перечисленных материалов. Испытания гранулятора на опытной установке по грануляции молотой серы на протяжении более трех лет подтверждают его работоспособность, простоту изготовления и эксплуатации, небольшие энергозатраты и хорошее качество вьшускаемой продукции. Предлагаемый гранулятор обеспечивает высокую производительность аппарата с одновременным упрощением его конструкции. Формула изобретения 1. Гранулятор преимущественно для пастообразных материалов, включающий цилиндрическую матрицу, снабженную приводом вращения относительно ее продольной оси, установленный внутри матрн1ц 1 копир, содержаищй барабан, свободно посаженный на ось, расположенную зксцектрично огносктелыю продольной оси матрицы, толкатели, размещенные в каждом отверстии матрицы и вьтолнениые в виде стержней с головкками, контактирующими с барабаном, механизм возврата толкателей в отверстия матрицы и питатель, установленный снаружи матрицы, отличающийся тем, что, с целью упрощения гранулятора, увеличения производительности, с шжения энергозатрат и уменьшения износа головок толкателей,механизм возврата толкателей в огверстия матрицы расположен снаружи матрицы и копир содержит только один барабан, имеющий диаметр, определяемый по уравнению , где D - внутренний диаметр матриць, мм; k - минимальная длина участка толкателя; входящего в отверстие матрицы, мм, К 1 - 10; с|- наружный диаметр барабана-копира, мм; J, - длина головки толкателя, мм; Z - длина толкателя с головкой, мм. 2.Гранулятор по п. 1, о т л и ч а ю щ и йя тем, что механизм возврата толкателей в тверстия матрицы выполнен в виде валка, конактирующего с поверхностью матрицы и своодно посаженного на дополнительную ось. 3.Гранулятор по п. 2, о т л и я а ю щ и йя тем, что валок снабжен приводом врашення. 4.Гранулятор по nn.l, 2 или 3, о т л и ч вщ и и с я тем, что, с целью изменения длины ранул, ось барабана-копира установлена с воз

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1982 |

|

SU1068154A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Роторный гранулятор | 1979 |

|

SU929194A1 |

| Гранулятор для пастообразных материалов (его варианты) | 1983 |

|

SU1172586A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор | 1977 |

|

SU865373A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU695693A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

Авторы

Даты

1979-09-25—Публикация

1974-05-21—Подача