Изобретение относится к технике получения твердых смол и различных смолооб- разных полимерных продуктов из расплавов в чешуированном виде и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известно устройство дня гранулирования полимерных материалов, содержащее формирователь пластичной пленки, охладитель с плоской рабочей поверхностью в виде пластинчатого конвейера и режущее средство, смонтированное на выходе охладителя 1.

При работе жидкий расплав полимера в виде струек подается к пластинчатому конвейеру, формируется в пластичную пленку, которая при движении вместе с конвейером охлаждается и на выходе измельчается (режется) до пластинок (чешуек) требуемого размера.

Достоинством известного устройства является возможность переработки расплавленных материалов, имеющих повышенную адгезию к металлическим поверхностям в расплавленном состоянии, поскольку предусмотрено нанесение анти- адгезива на конвейер

ON СО О

«ИС&

Недостатком известного устройства является низкая эффективность охлаждения сформированной пленки материала, так как она не имеет хорошего контакта с охлаждающей поверхностью конвейера и ее охлаж- дение связано со значительным временем пребывания на охладителе, что ведет к увеличению длины охладителя, следовательно, к снижению надежности охладителя в работе.%

Наиболее близким к изобретению по технической сущности является устройство для чешуирования расплавбв полимерных матерйа бК содержащее формирователь пластичной пленки, установленный под ним охладитель с плоской рабочей поверхностью, размещенный в кожухе со средствами подвода - отвода газообразного хладагента, и режущее средство, расположенное в конце охладителя 2.

При работе расплав смолообразного продукта наносится с помощью распределителя в виде сплошного слоя постоянной толщины на движущуюся поверхность охладителя, выполненного в виде бесконечной металлической ленты, охлаждается при движении вместе с лентой, с помощью средства для съема отделяется от поверхности ленты на выходе охладителя и в виде чешуек поступает в приемный бункер.

Недостатком известного устройства является невозможность его использования для чешуирования расплавленных материалов в случае их высокой адгезии к охлаждающей металлической поверхности, что значительно сужает технологические возможности устройства и снижает качество изделий. Кроме того, движущаяся металлическая лента всегда представляет опасность для обслуживающего персонала, поддержание ленты в среднем положении также требует повышенного внимания обслуживающего персонала. При сходах металлической ленты охладителя в сторону, как правило, происходят ее деформация и раз- рушение.

Другим недостатком известного устройства, снижающим его технологические возможности, является также и то, что в ряде случаев предварительно сформированная и охлажденная для снижения адгезии к металлической поверхности пленка продукта, находясь на металлической ленте, при ее транспортировке и дальнейшем охлаждении под действием температурных напряжений изменяет форму своей поверхности, например становится выпуклой или вогнутой в поперечном направлении. Это приводит к тому, что большая площадь охлаждаемой пленки продукта теряет контакт с охлаждающей поверхностью охладителя. При этом резко снижается эффективность воздействия охлаждающей среды на пленку продукта и наблюдается повышение температуры чешуированного продукта на выходе, что вызывает нарушение работы режущего средства, повышенную слеживае- мость продукта в таре (упаковке) и низкое качество готового продукта.

Цель изобретения - повышение надежности устройства, расширение его технологических возможностей и повышение качества продукта.

Цель достигается тем, что в устройстве для чешуирования расплавов полимерных материалов, содержащем формирователь пластичной пленки, установленный под них охладитель с плоской рабочей поверхностью, размещенный в кожухе со средствами подвода - отвода газообразного хладагента, и режущее средство, устройство снабжено направляющим элементом, смонтированным под формирователем пленки над охладителем, и размещенной перед режущим средством парой смонтированных друг над другом приемных приводных роликов, причем один из роликов выполнен в виде набора размещенных на осях дисков, каждый из которых установлен с возможностью вращения от приводного вала и с возможностью индивидуального смещения в вертикальной плоскости относительно другого ролика, при этом охладитель выполнен в виде неподвижно установленной пластины с перфорациями для прохода газообразного хладагента,- смонтированной наклонно в направлении режущего средства. Кроме того, каждый диск снабжен неподвижно установленным на его оси зубчатым колесом, закрепленным на приводном валу, при этом каждый диск смонтирован на конце рычага с противовесом, а каждый рычаг установлен на приводном валу с возможностью свободного поворота.

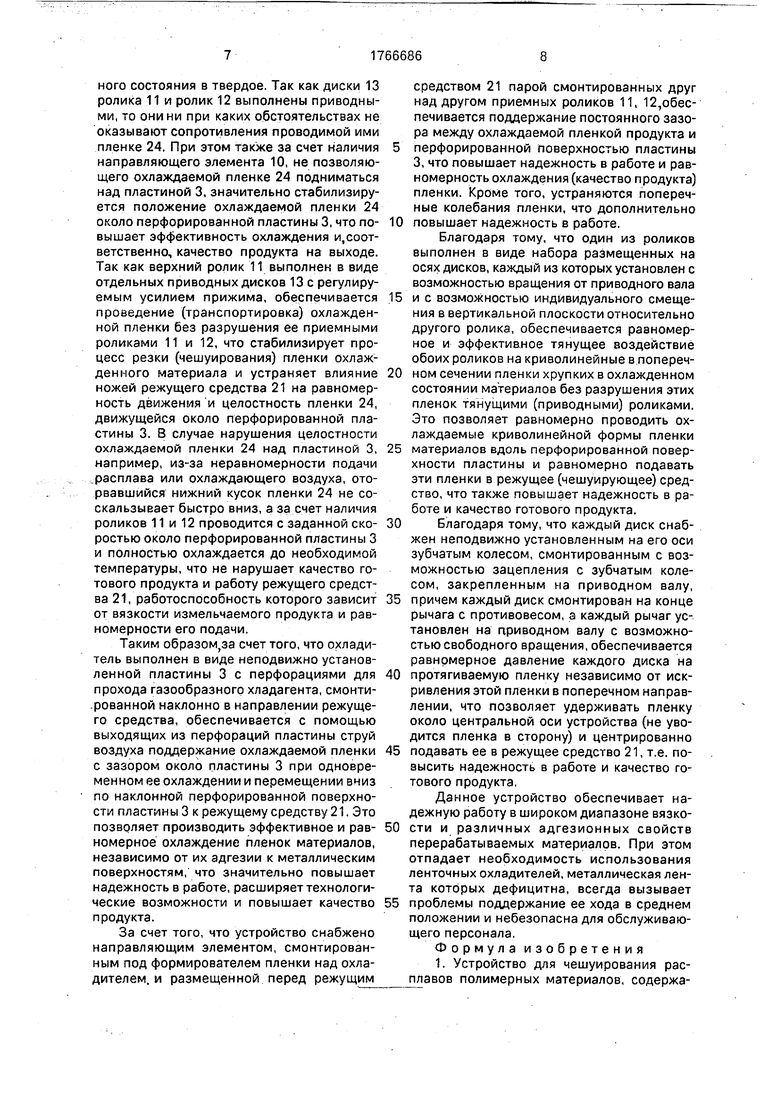

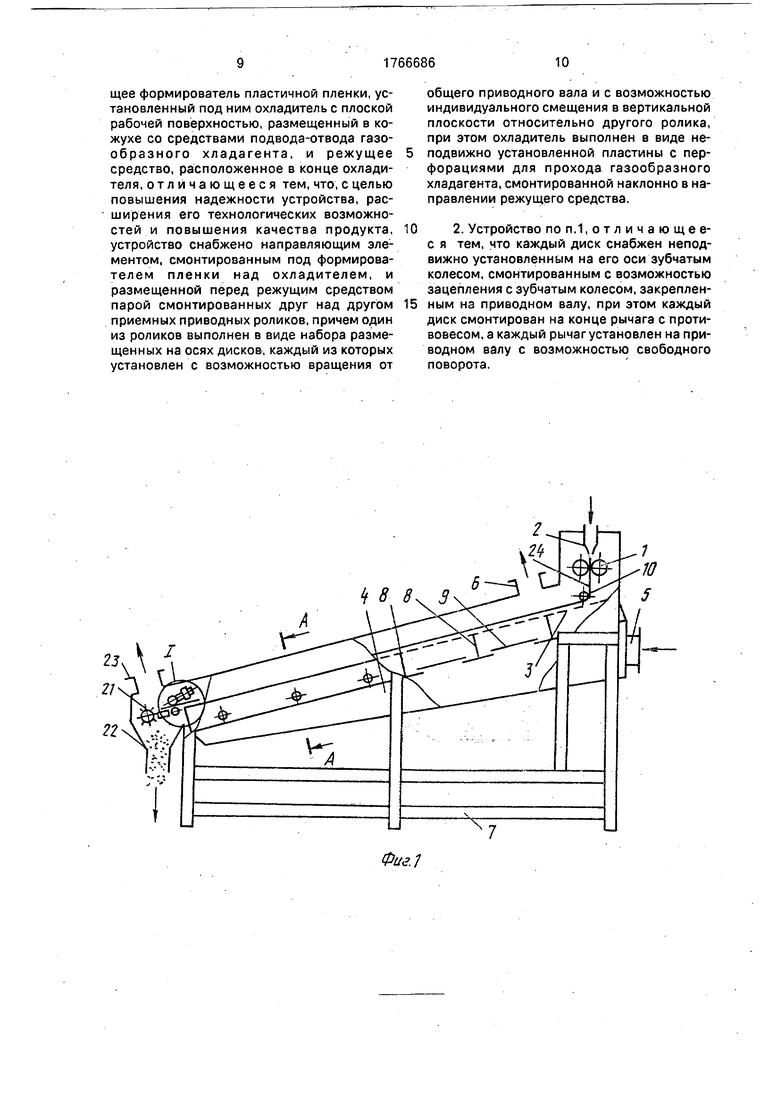

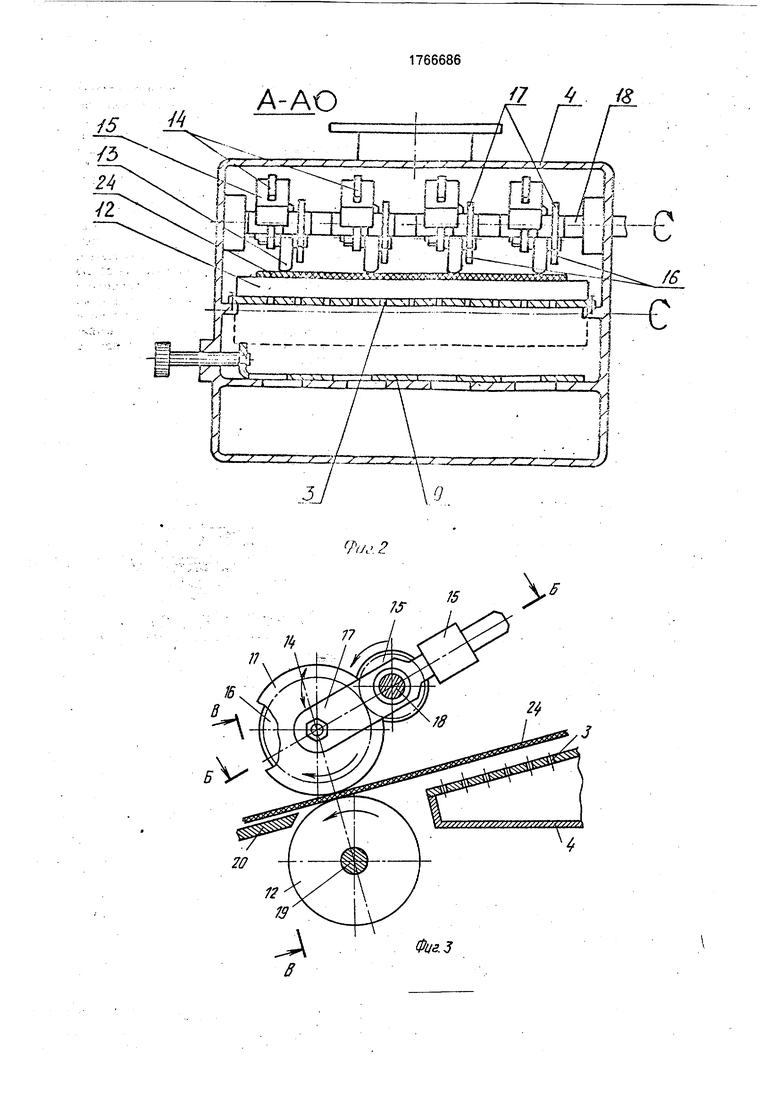

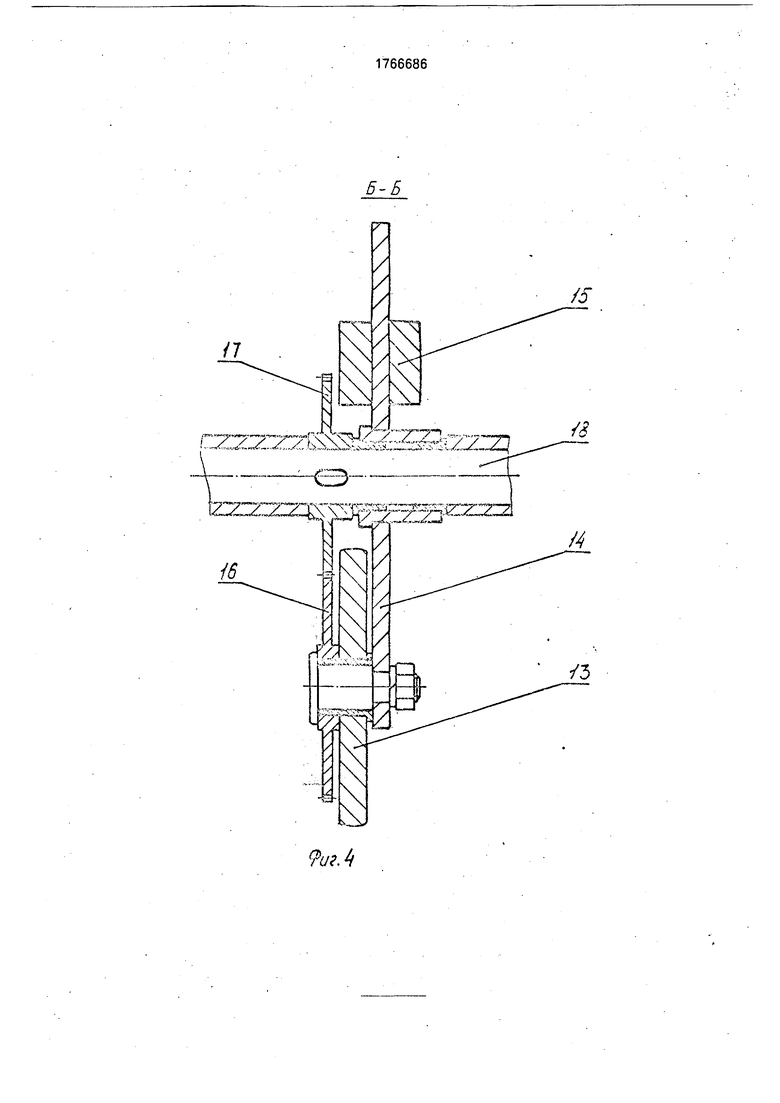

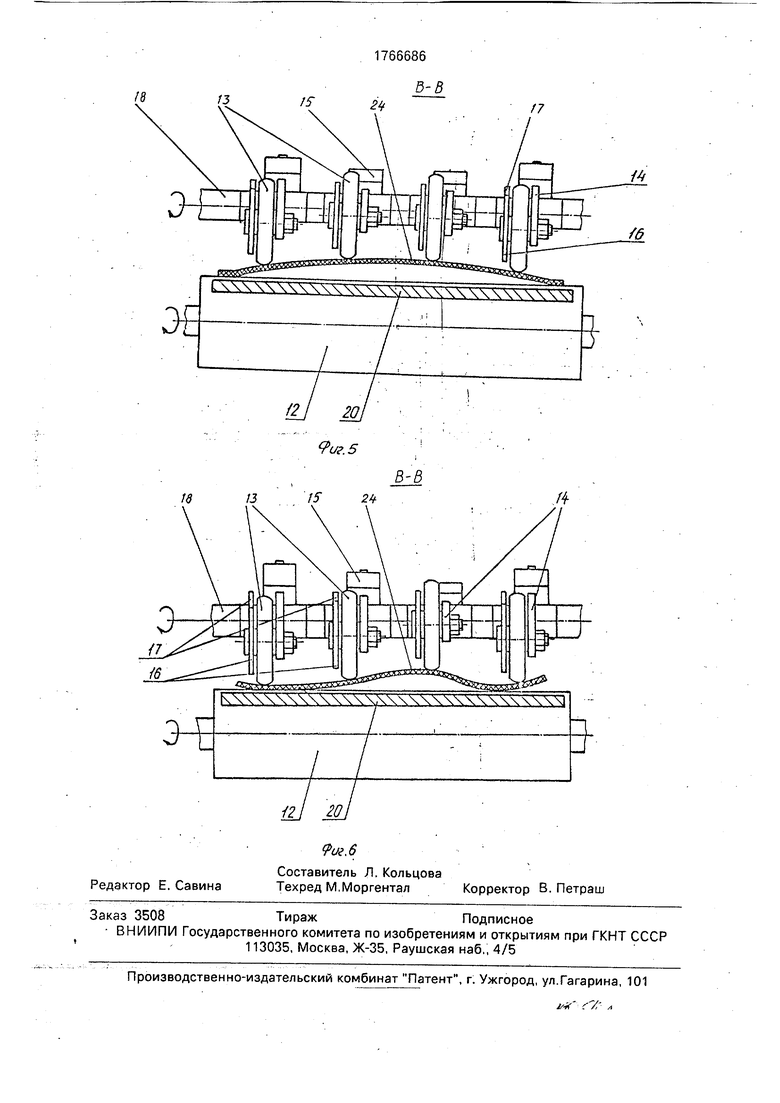

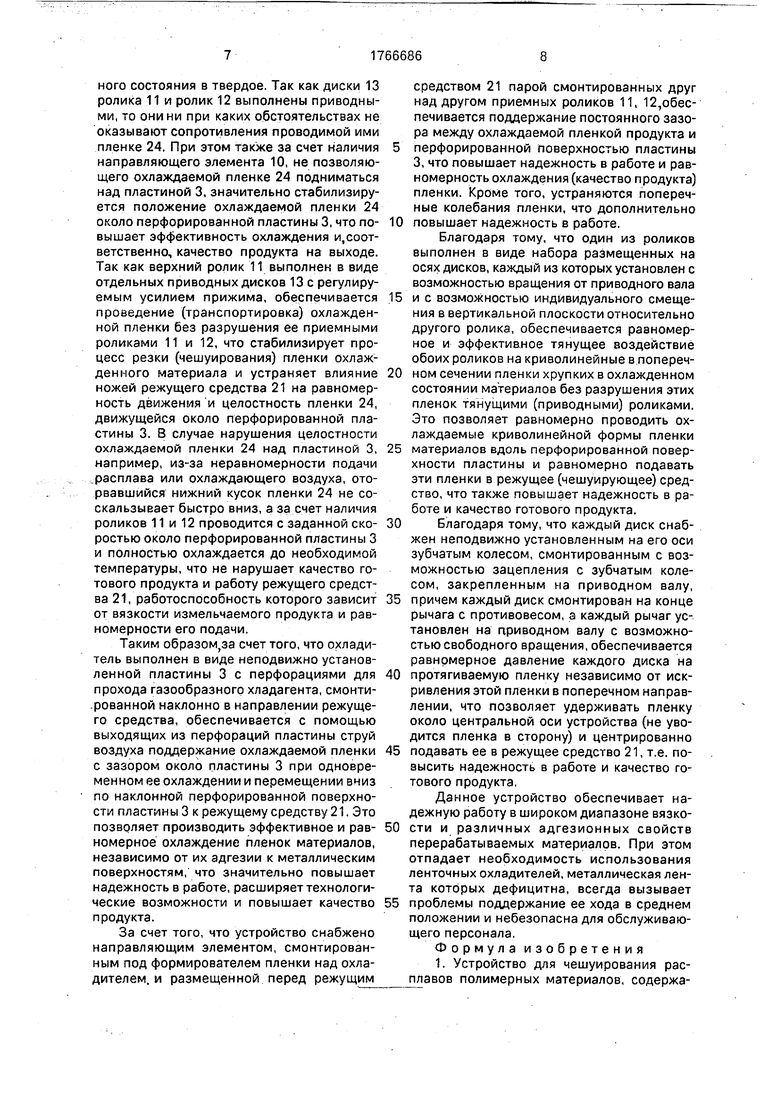

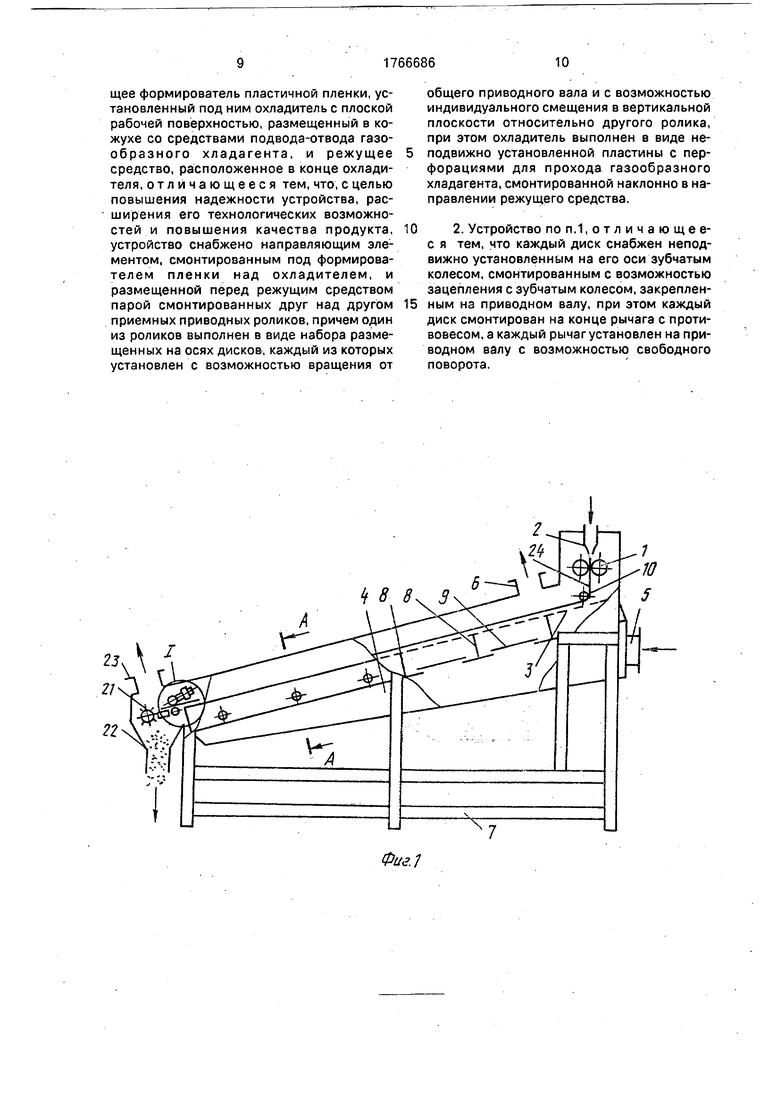

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг,1; на фиг.З - узел I на фиг. 1; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 и 6 - разрез В-В на фиг.З при различном поперечном профиле пленки чешуируемого материала.

Устройство для чешуирования расплавов полимерных материалов содержит формирователь 1 пластичной пленки, выполненный, например, в виде пары приводных охлаждаемых изнутри цилиндрических валков с размещенным над ним патрубком 2 подвода расплава. Под формирователем 1 установлен охладитель с плоской рабочей поверхностью, выполненный в виде неподвижно установленной пластины 3 с перфорациями для прохода газообразного хладагента, смонтированной наклонно в направлении перемещения пленки чешуи- руемого материала и размещенной в кожухе 4 со средствами - с патрубками 5 и 6 соответственно подвода и отвода газообразного хладагента (охлаждающего воздуха). Кожух 4 закреплен на раме 7. Нижняя часть кожуха 4 секционирована перегородками 8 для по- вышения равномерности подвода охлаждающего воздуха к перфорированной рабочей пластине 3. Каждая секция снабжена заслонкой 9, регулирующей количество подаваемого охлаждающего воздуха. Под формирователем 1 с зазором над охладителем - пластиной 3 укреплен направляющий элемент 10, выполненный, например, в виде ролика с фторопластовым покрытием. В нижней части в конце пластины 3 смонтиро- вана пара размещенных друг над другом приемных приводных горизонтальных роликов 11 и 12, смонтированных друг над другом. При этом один из роликов, например верхний ролик 11, вытюлнен в виде на- бора размещенных на осях дисков 13, каждый из которых установлен с возможностью вращения от общего приводного вала и с возможностью индивидуального смещения в вертикальной плоскости относительно другого ролика. При этом каждый диск 13 смонтирован на конце рычага 14 с противовесом 15 и снабжен неподвижно закреплен- ным, например, сваркой на диске 13 соосно зубчатым колесом 16, находящим- ся в зацеплении с другим зубчатым колесом 17, неподвижно закрепленным на общем приводном валу 18. Каждый рычаг 14 закреплен своей средней частью на валу 18 с возможностью свободного поворота. Вал 18 и ось 19 нижнего ролика 12 связаны с приводом вращательного движения (не показан). Соотношение количества зубьев зубчатых колес 16 и 17 выбирается таким, чтобы обеспечивалась одинаковая по вели- чине и противоположная по направлению линейная скорость поверхностей ролика 12 и дисков 13.

Около роликов 11 и 12 в конце охладителя установлена приемная плита 20 с режу- щим средством 21, под которым укреплен выгрузочный бункер 22 чешуированного продукта. Для отвода пыли в кожухе 4 имеется штуцер 23. Пластина 3 охладителя наклонена в направлении режущего средства 21.

Работа устройства осуществляется следующим образом.

Расплав полимерного материала из патрубка 2 подается в валковый формирователь и в виде плоской пластичной пленки 24 поступает в зазор между направляющим элементом 10 и наклонной перфорированной пластиной 3, и направляется под действием силы тяжести вдоль пластины 2 в направлении режущего средства 21. Охлаждающий воздух подается через патрубок 5 в нижнюю часть кожуха 4, поступает к пластине 3 и через ее перфорации направляется на нижнюю сторону пластичной пленки 24 че- шуируемого материала, одновременно охлаждая и поддерживая пленку 24 во взвешенном состоянии около перфорированной пластины 3. Отработанный воздух удаляется из верхней части кожуха 4 через патрубок 6, Расход охлаждающего воздуха регулируется с помощью заслонок 9.

От привода (не показан) вращательное движение передается валу 18 и оси 19 и соответственно закрепленным на них неподвижно зубчатым колесам 17 и нижнему ролику 12. От каждого зубчатого колеса 17 вращение передается входящим в зацепление соответствующим зубчатым колесам 16 и связанным неподвижно с последними дискам 13 верхнего ролика 11. При этом под действием силы тяжести и воздействия зубчатой передачи диски 13 верхнего ролика 11 поджимаются к нижнему ролику 12. При этом диски 13 и ролик 12 вращаются в противоположные стороны с одинаковой скоростью. Усилие поджатия дисков 13 к поверхности нижнего ролика 12 регулируется за счет перемещения соответствующих противовесов 15 по рычагам 14,

Поступающая к приемным роликам 11 и 12 охлажденная пленка 24 захватывается ими, передается на приемную неподвижную плиту 20 и к установленному около нее режущему средству 21, которым пленка измельчается на отдельные чешуйки (гранулы), поступающие в выгрузочный бункер 22. Образующаяся при измельчении продукта пыль отводится через штуцер 23 в кожухе 4. Благодаря тому, что верхний ролик 11 выполнен в виде набора дисков 13, каждый из которых укреплен с возможностью вращения от общего привода (не показан) и индивидуального смещения в вертикальной плоскости относительно ролика 12 за счет обеспечения свободного поворота около вала 18 рычагов 14, на которых укреплены диски 13, обеспечивается надежный захват роликами 11 и 12 охлаждаемой пленки чешуируемого материала, которая, как правило, искривлена (см. фиг.5 и 6) в поперечном сечении за счет неравномерности охлаждения, а также за счет внутренних напряжений, появляющихся при переходе чешуируемого материала из вязкопластичного состояния в твердое. Так как диски 13 ролика 11 и ролик 12 выполнены приводными, то они ни при каких обстоятельствах не оказывают сопротивления проводимой ими пленке 24. При этом также за счет наличия направляющего элемента 10, не позволяющего охлаждаемой пленке 24 подниматься над пластиной 3, значительно стабилизируется положение охлаждаемой пленки 24 около перфорированной пластины 3, что по- вышает эффективность охлаждения и.соот- ветственно, качество продукта на выходе. Так как верхний ролик 11 выполнен в виде отдельных приводных дисков 13с регулируемым усилием прижима, обеспечивается проведение (транспортировка) охлажденной пленки без разрушения ее приемными роликами 11 и 12, что стабилизирует процесс резки (чешуирования) пленки охлажденного материала и устраняет влияние ножей режущего средства 21 на равномерность движения и целостность пленки 24, движущейся около перфорированной пластины 3. В случае нарушения целостности охлаждаемой пленки 24 над пластиной 3, например, из-за неравномерности подачи расплава или охлаждающего воздуха, оторвавшийся нижний кусок пленки 24 не соскальзывает быстро вниз, а за счет наличия роликов 11 и 12 проводится с заданной ско- ростью около перфорированной пластины 3 и полностью охлаждается до необходимой температуры, что не нарушает качество готового продукта и работу режущего средства 21, работоспособность которого зависит от вязкости измельчаемого продукта и равномерности его подачи.

Таким образом(за счет того, что охладитель выполнен в виде неподвижно установленной пластины 3 с перфорациями для прохода газообразного хладагента, смонти- .рованной наклонно в направлении режущего средства, обеспечивается с помощью выходящих из перфораций пластины струй воздуха поддержание охлаждаемой пленки с зазором около пластины 3 при одновременном ее охлаждении и перемещении вниз по наклонной перфорированной поверхности пластины 3 к режущему средству 21. Это позволяет производить эффективное и рав- номерное охлаждение пленок материалов, независимо от их адгезии к металлическим поверхностям, что значительно повышает надежность в работе, расширяет технологические возможности и повышает качество продукта.

За счет того, что устройство снабжено направляющим элементом, смонтированным под формирователем пленки над охладителем, и размещенной перед режущим

средством 21 парой смонтированных друг над другом приемных роликов 11, обеспечивается поддержание постоянного зазора между охлаждаемой пленкой продукта и перфорированной поверхностью пластины 3, что повышает надежность в работе и равномерность охлаждения (качество продукта) пленки. Кроме того, устраняются поперечные колебания пленки, что дополнительно повышает надежность в работе.

Благодаря тому, что один из роликов выполнен в виде набора размещенных на осях дисков, каждый из которых установлен с возможностью вращения от приводного вала и с возможностью индивидуального смещения в вертикальной плоскости относительно другого ролика, обеспечивается равномерное и эффективное тянущее воздействие обоих роликов на криволинейные в поперечном сечении пленки хрупких в охлажденном состоянии материалов без разрушения этих пленок тянущими (приводными) роликами. Это позволяет равномерно проводить охлаждаемые криволинейной формы пленки материалов вдоль перфорированной поверхности пластины и равномерно подавать эти пленки в режущее (чешуирующее) средство, что также повышает надежность в работе и качество готового продукта.

Благодаря тому, что каждый диск снабжен неподвижно установленным на его оси зубчатым колесом, смонтированным с возможностью зацепления с зубчатым колесом, закрепленным на приводном валу, причем каждый диск смонтирован на конце рычага с противовесом, а каждый рычаг установлен на приводном валу с возможностью свободного вращения, обеспечивается равномерное давление каждого диска на протягиваемую пленку независимо от искривления этой пленки в поперечном направлении, что позволяет удерживать пленку около центральной оси устройства (не уводится пленка в сторону) и центрированно подавать ее в режущее средство 21, т.е. повысить надежность в работе и качество готового продукта.

Данное устройство обеспечивает надежную работу в широком диапазоне вязкости и различных адгезионных свойств перерабатываемых материалов. При этом отпадает необходимость использования ленточных охладителей, металлическая лента которых дефицитна, всегда вызывает проблемы поддержание ее хода в среднем положении и небезопасна для обслуживающего персонала.

Формула изобретения

1. Устройство для чешуирования расплавов полимерных материалов, содержащее формирователь пластичной пленки, установленный под ним охладитель с плоской рабочей поверхностью, размещенный в кожухе со средствами подвода-отвода газообразного хладагента, и режущее средство, расположенное в конце охладителя, отличающееся тем, что, с целью повышения надежности устройства, расширения его технологических возможностей и повышения качества продукта, устройство снабжено направляющим элементом, смонтированным под формирователем пленки над охладителем, и размещенной перед режущим средством парой смонтированных друг над другом приемных приводных роликов, причем один из роликов выполнен в виде набора размещенных на осях дисков, каждый из которых установлен с возможностью вращения от

общего приводного вала и с возможностью индивидуального смещения в вертикальной плоскости относительно другого ролика, при этом охладитель выполнен в виде не- подвижно установленной пластины с перфорациями для прохода газообразного хладагента, смонтированной наклонно в направлении режущего средства.

2. Устройство по п.1, от л и ч а ю щее- с я тем, что каждый диск снабжен неподвижно установленным на его оси зубчатым колесом, смонтированным с возможностью зацепления с зубчатым колесом, закрепленным на приводном валу, при этом каждый диск смонтирован на конце рычага с противовесом, а каждый рычаг установлен на приводном валу с возможностью свободного поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для чешуирования расплавленных материалов | 1983 |

|

SU1127624A1 |

| Устройство для чешуирования расплава | 1990 |

|

SU1768272A1 |

| Устройство для гранулирования | 1990 |

|

SU1764687A1 |

| Правильно-отрезной автомат | 1988 |

|

SU1567311A1 |

| УСТАНОВКА ДЛЯ ЧЕШУИРОВАНИЯ РАСПЛАВА | 1996 |

|

RU2123933C1 |

| Устройство для резки труб | 1978 |

|

SU719819A1 |

| Установка для переработки полос отходов полимерной пленки | 1983 |

|

SU1140971A1 |

| Устройство для испытания материалов на трение | 1988 |

|

SU1714448A1 |

| Гранулятор расплавов | 1981 |

|

SU1074583A1 |

| Устройство для смотки сортового профиля | 1983 |

|

SU1144741A1 |

Использование: получение из расплавов материалов твердых смол и полимеров в чешуированном виде в химической, нефтехимической и др. отраслях промышленности. Сущность изобретения: устройство для чешуирования расплавов содержит формирователь пластичной пленки и установленный под ним охладитель с плоской рабочей пластиной. Пластина выполнена перфорированной, установлена неподвижно с наклоном в направлении перемещения пленки и размещена в кожухе со средствами подвода и отвода газообразного хладагента. Под формирователем пленки у верхней части пластины укреплен направляющий элемент. У нижней части пластины смонтированы друг над другом два приемных приводных ролика, Один из роликов выполнен в виде набора дисков. Каждый из дисков установлен с возможностью вращения от общего привода и индивидуального смещения в вертикальной плоскости относительно другого ролика. Каждый диск установлен на конце рычага с противовесом и снабжен неподвижно закрепленным на нем соосно зуб- чэтым колесом. Оно находится в зацеплении с другим зубчатым колесом, неподвижно закрепленным на приводному валу. Каждый рычаг установлен на этом валу с возможностью свободного вращения. 1 з.п. ф-лы, 6 ил. сл

22

4N

. lN I-Ч Г4

ГО Us (J4 ItS)

5

-г, , / / 7™/ , - ,

-/ .. / 7 .Л12Ц

-V---Ј3kfj 1 «-мл.,- г-v .«

/ у/

/

/г.4

/

«

/2J 20J иг.5

Э

/4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ СМОЛООБРАЗНЫХПРОДУКТОВ | 0 |

|

SU303199A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для чешуирования смолообразных продуктов | 1980 |

|

SU990285A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-07—Публикация

1990-10-23—Подача