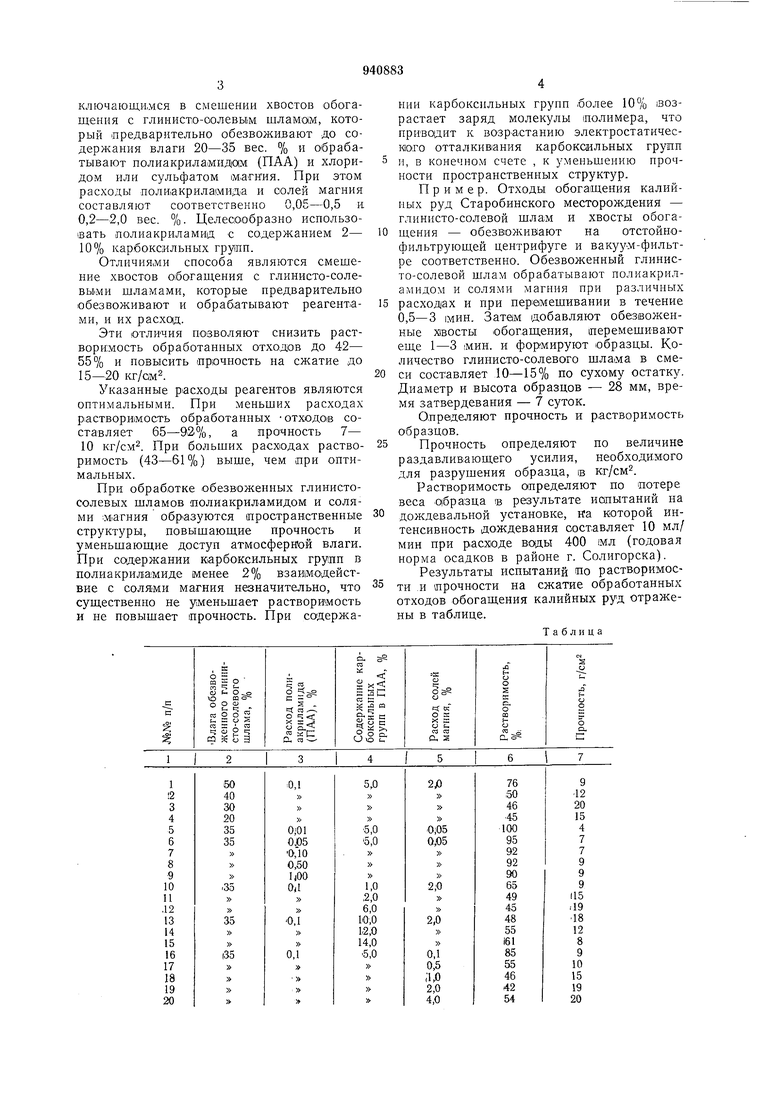

ключаюш,и,мся в смешении хвостов обогащения с глинисто-солевым шламом, который предварительно обезвол ивают до содержания влаги 20-35 вес. % и обрабатывают полиакриламидам (ПАА) и хлоридом или сульфатом магния. При этом расходы полиакриламида и солей магния составляют соответственно 0,05-0,5 и 0,2-2,0 вес. %. Целесообразно использовать полиакриламид с содержанием 2- 10% карбоксильных групн. Отличиями способа являются смешение хвостов О1багаш.ения с глинисто-солевьши шламами, которые предварительно обезвоживают и обрабатывают реагентами, и их расхрд. Эти отличия позволяют снизить растворимость обработанных отходов до 42- 55% и повысить прочность на сжатие до 15-20 кг/ом2. Указанные расходы реагентов являются оптимальными. При меньших расходах растворимость обработанных отходов составляет 65-92%, а прочность 7- 10 кг/см. При больших расходах растворимость (43-61%) выше, чем при оптимальных. При обработке обезвоженных глинистосолевых шламов лолиакриламидом и солями магния образуются пространственные структуры, повышающие прочность и уменьщающие доступ атмосфернйй влаги. При содержании карбоксильных групп в полиакриламиде менее 2% взаимодействие с соля1ми магния незначительно, что суш,ественно не уменьшает раствори мость и не повышает прочность. При содержаНИИ карбоксильных групп йолее 10% возрастает заряд молекулы толимера, что приводит к возрастанию электростатичесмого отталкивания карбоксильных групп и, в конечном счете , к уменьшению прочности пространственных структур. Пример. Отходы обогащения калийных руд Старобинского месторождения - глинисто-солевой шлам и хвосты обогащения - обезвоживают на отстойнофильтруюш,ей центрифуге и вакуум-фильтре соответственно. Обезвоженный глинисто-солевой шлам обрабатывают полиакриламидом и солями магния при различных расходах и при пер емешивании в течение 0,5-3 мин. Зате|м добавляют обезвоженные Х1ВОСТЫ обогащения, перемешивают еще 1-3 мин. и формируют образцы. Количество глинисто-солевого шлама в смеси составляет 10-15% по сухому остатку. Диаметр и высота образцов - 28 мм, время затвердевания - 7 суток. Определяют прочность и растворимость образцов. Прочность определяют по величине раздавливающего усилия, необходимого для разрущения образца, IB кг/см. Растворимость определяют по потере веса О1бра:зца в результате испытаний на дождевальной установке, н:а которой интенсивность дождевания составляет 10 мл/ мин при воды 400 мл (годовал норма осадков в районе г. Солигорска). Результаты испытаний по растворимос и ,и прочности на сжатие обработанных отходов обогащения калийных руд отражены в таблице. Таблица

. Из данных таблицы следует, что в заявлекных интервалах значений расходов реагентов нрочность обработанных отвалов наибольи:ая, а раствори мость - наименьшая.

Предложенный снособ позволяет уменьшить засоление подземных вод и почвы, уменьшить плош,адь, занятую отходами обогашения, вследствие увеличения высоты солеотвалов и ликвидации шламохранилищ.

Формула изобретения

.1. Способ хр-анения отходов - хвостов обогаш.ения калийных руд в виде отвала, 1включаюш.ий обработку их химическими реагентами, отличающийся тем, что, с целью повышения прочности отвала и снижения его растворимости.

хвосты обогащения смещивают с глинисто-солевым шламом, который предварительно обезвоживают до содержания влаги 20-35 вес. % и обрабатывают полиакриламидом в количестве 0,05-0,5 вес. % и хлоридом или сульфатом магния в количестве 0,2-2,0 вес. %.

2. Способ по л. 1, отличающийся тем, что используют полиакриламия, содержащий 2-10% карбоксильных групп.

Источники информации, принятые ЕО внимание при экспертизе:

1.Патент Франции N° 2318125, кл. С 04 В 19/04, 31/00, G 21 F 9/30, опублик. 1977.

2.Авторское свидетельство СССР № 734161, кл. С 04 В 19/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУСПЕНЗИИ ГЛИНИСТО-СОЛЕВОГО ШЛАМА КАЛИЙНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2049061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2011 |

|

RU2473393C1 |

| Состав для получения гранулированного калийно-магниевого удобрения | 1979 |

|

SU966089A1 |

| Флотореагент для флотации сернокислых калийно-магниевых руд | 1981 |

|

SU1002013A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2004 |

|

RU2278739C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 1994 |

|

RU2078040C1 |

| СПОСОБ ИЗОЛЯЦИИ СОЛЕОТВАЛОВ НА КАЛИЙНЫХ РУДНИКАХ | 2004 |

|

RU2273735C1 |

| Способ получения медленнорастворимого гранулированного калийного удобрения | 1984 |

|

SU1255614A1 |

Авторы

Даты

1982-07-07—Публикация

1980-02-25—Подача