Изобретение относится к атомной энергетике и может найти применение для герметизации контактно-стыковой сваркой стержневых тепловыделяющих элементов ядерных реакторов, например, типа ВВЭР.

Известно устройство для изготовления тепловыделяющего элемента ядерного реактора, содержащее электрод со сквозным отверстием для приема конца оболочки, один конец которого обращен противостоящему электроду, имеющему возможность перемещения относительно основного электрода и предназначенному для удержания привариваемой к торцу оболочки заглушки (ЕР 0587926 B1, G 21 C 3/10, В 23 К 11/04).

Недостатками устройства является жесткое соединение электрода, удерживающего заглушку, с токоподводом, к которому подключен сварочный источник, что требует очень точного изготовления электродов, токоподвода и выставления их относительно друг друга. Это усложняет устройство и создает трудности для обеспечения качественной сварки. Выполнение этого условия особенно важно в случае организации токоподвода к заглушке по конической поверхности, как это осуществлено в рассматриваемом устройстве, так как заглушка жестко фиксируется по этой поверхности относительно данного электрода.

Наиболее близким к предлагаемому решению является установка для контактно-стыковой сварки (см. А.С. СССР №941070 от 07.07.82 г., Мкл В 23 К 11/04 - прототип), включающая станину, на которой смонтирована сварочная камера с рабочей полостью, снабженной сквозными соосными каналами и связанной со средствами создания разрежения и подачи нейтрального газа, устройства подачи свариваемых деталей в рабочую полость и механизмы их захвата, привод сварочного давления, где сварочная камера выполнена с перпендикулярным ее оси разъемом, разделяющим рабочую полость на две части, каждая из которых установлена на станине с возможностью автономного перемещения, снабжена цанговыми захватами свариваемых деталей и трубчатыми тягами, расположенными в сквозных каналах, связывающих захваты с соответствующими приводами, смонтированными на торцах сварочной камеры по обе стороны от разъема, при этом привод сварочного давления связан жестко с одним из приводов трубчатых тяг с возможностью совместного перемещения.

Недостатком данной установки является необходимость обеспечения точного изготовления и сборки соединения штоков с соответствующими цанговыми захватами, так как в противном случае при их срабатывании цанговые захваты устанавливаются с перекосом. В результате плоскости торцов свариваемых деталей не совпадают. Это приводит к неравномерному распределения сварочного тока по периметру свариваемых деталей, появлению перекоса их осей и ухудшению качества сварных соединений. Жесткая фиксация заглушки в электроде также отрицательно сказывается на качестве сварных соединений, так как остывание нагретого во время сварки металла осуществляется в заневоленном состоянии. Кроме этого, для надежной фиксации заглушки в электроде часть ее, размещаемая в отверстии электрода, должна иметь увеличенную длину, что повышает расход материала заглушки.

Технической задачей изобретения является повышение стабильности качества сварных швов и соединения в целом, снижение металлоемкости заглушек и затрат на их изготовление, упрощение изготовления и настройки установки. Решение технической задачи достигается тем, что в известной установке, содержащей сварочную камеру, снабженную соответствующими приводами, силовыми штоками, устройствами герметизации камеры, приводом сварочного давления, соединенного с приводом цангового захвата заглушки с возможностью их совместного перемещения, согласно изобретению соединение цанговых захватов со штоками своих приводов выполнено шарнирно, а цанговый захват заглушки имеет диаметр отверстия, превышающий диаметр части заглушки, размещаемой в этом отверстии, не менее чем на величину несоосности центральных отверстий захватов.

Указанная совокупность признаков является новой и существенной для решения поставленной задачи, так как:

- выполнение отверстия в цанговом захвате диаметром, превышающим в сжатом состоянии величину несоосности между захватами установки, позволяет заглушке после сварки остывать в незафиксированном положении, что повышает стабильность качества сварки и снижает уровень остаточных напряжений в сварном соединении, а также не требует заглушек повышенной длины для фиксации их в захвате;

- наличие шарнирных соединений штоков приводов цанговых захватов непосредственно с самими цанговыми захватами исключает возможность перекоса осей свариваемых деталей и обеспечивает равномерность токоподвода по периметру свариваемых деталей, в результате обеспечивается требуемое качество и геометрия сварного соединения, упрощается изготовление и настройка установки.

Сущность изобретения поясняется чертежами.

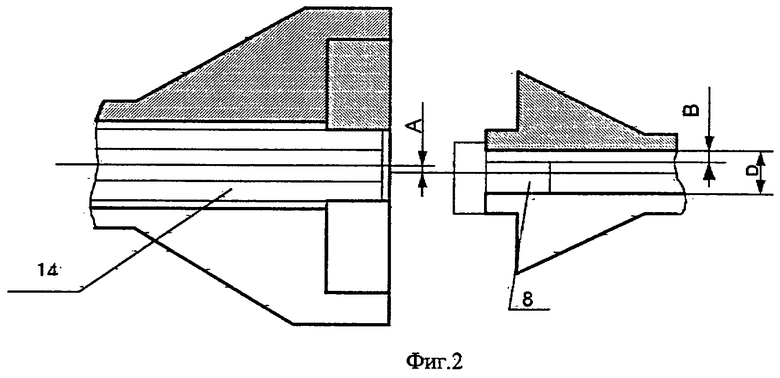

На фиг.1 представлена предлагаемая установка схематично.

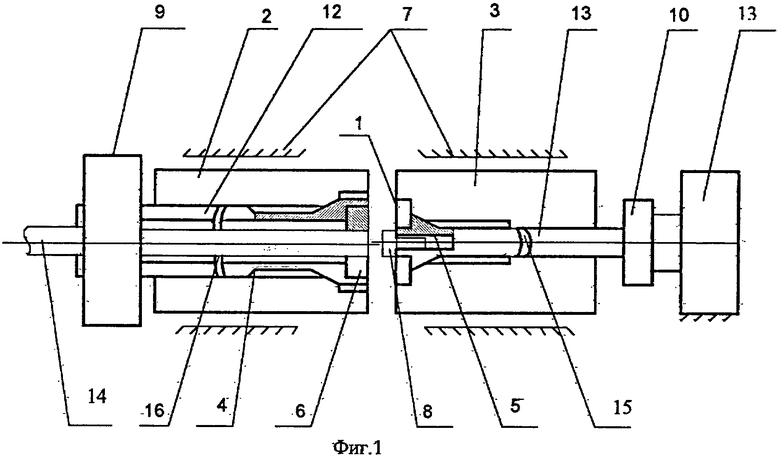

На фиг.2 показано взаимное расположение цанговых захватов относительно друг друга.

Установка состоит из сварочной камеры 1, образованной ползунами 2 и 3, в которых размещаются цанговые захваты оболочки 4 и заглушки 5. В захвате 4 дополнительно размещен электрод 6. Захват 5 одновременно также является электродом. Ползуны имеют возможность перемещения относительно корпусов 7, раскрывая сварочную камеру для подачи в захват 5 заглушки 8 специальными устройствами (не показаны). Захваты 4 и 5 соединены с соответствующими приводами 9, 10 штоками 11, 12. Привод 10 захвата 5 жестко соединен с приводом сварочного давления 13. Центральные отверстия в захватах 4 и 5 имеют некоторую несоосность (А) (фиг.2), величина которой, как правило, не должна превышать 25% от толщины стенки герметизируемой оболочки 14. Диаметр (D) центрального отверстия захвата 5 больше диаметра части заглушки 8, располагающейся в этом захвате, на величину (В), превышающую величину несоосности (А) центральных отверстий захватов 4, 5. При этом соединение захватов 4, 5 со штоками, 11 12 выполнено шарнирно (шарнирные соединения 15, 16). В зависимости от исполнения установка может комплектоваться устройствами герметизации сварочной камеры, подачи оболочки и удержания ее во время сварки от продольного сдвига, а также средствами создания разрежения и давления в сварочной камере с заданной скоростью. Данные устройства на фиг.1 и 2 условно не показаны.

Установка работает следующим образом.

Предварительно загруженные в сварочную камеру 1 конец оболочки 14 и заглушка 8 находятся соответственно в цанговых захватах 4 и 5. Ползуны 2 и 3, перемещаясь в корпусах 7, закрывают сварочную камеру 1. При отсутствии необходимости создания под оболочкой заданной атмосферы включаются приводы 9 и 10, связанные с захватами штоками 11, 12. Конец оболочки зажимается электродом 6 захвата 4. Заглушка 8 частично свободно размещается в захвате 5. В результате наличия шарнирного соединения 15, 16 захватов со своими штоками исключается перекос при посадке захватов на ответные конусные поверхности ползунов 2 и 3, что обеспечивает расположение стыка свариваемых деталей в одной плоскости. Включается привод сварочного давления 13, заглушка прижимается к торцу оболочки. Включается источник сварочного тока (не показан). Разогретые слои металла свариваемых деталей сдвигаются относительно друг друга, и под действием сварочного усилия заглушка 8 вдавливается внутрь оболочки 14. При этом в процессе ее перемещения между наружной поверхностью заглушки и внутренней поверхность оболочки формируется конусная поверхность, которая обеспечивает самоцентрирование заглушки. Так как диаметр (D) внутреннего отверстия ее цангового захвата больше, чем диаметр части заглушки, размещенной в нем, то процессу самоцентрирования ничего не препятствует. В результате свариваемые детали имеют высокую степень соосности, а остывание заглушки происходит в свободном состоянии, что повышает качество сварных соединений. После сварки захваты 4, 5 и все остальные исполнительные элементы приходят в исходное состояние, конец тепловыделяющего элемента извлекается из сварочной камеры, с загрузкой новых свариваем деталей в установку процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| УСТАНОВКА КОНТАКТНО-СТЫКОВОЙ СВАРКИ | 2003 |

|

RU2275282C2 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| АГРЕГАТ ДЛЯ СВАРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2243869C2 |

Изобретение относится к атомной энергетике и может найти применение для герметизации контактно-стыковой сваркой стержневых тепловыделяющих элементов ядерных реакторов. Установка для герметизации трубчатых элементов содержит сварочную камеру, в которой расположены цанговые захваты оболочки и заглушки, связанные с соответствующими приводами силовыми штоками, устройства герметизации камеры, привод сварочного давления, соединенный с приводом цангового захвата заглушки с возможностью их совместного перемещения. Соединение цанговых захватов оболочки и заглушки со штоками своих приводов выполнено шарнирно. Цанговый захват заглушки имеет диаметр отверстия, превышающий диаметр части заглушки, размещаемой в этом отверстии, не менее чем на величину несоосности центральных отверстий цанговых захватов. Это позволит повысить качество сварных швов и соединения в целом, снизить металлоемкость заглушек, упростить изготовление и настройку установки. 2 ил.

Установка для герметизации трубчатых элементов, содержащая сварочную камеру, в которой расположены цанговые захваты оболочки и заглушки, связанные с соответствующими приводами силовыми штоками, устройства герметизации камеры, привод сварочного давления, соединенный с приводом цангового захвата заглушки с возможностью их совместного перемещения, отличающаяся тем, что соединение цанговых захватов со штоками своих приводов выполнено шарнирно, а цанговый захват заглушки имеет диаметр отверстия, превышающий диаметр части заглушки, размещаемой в этом отверстии, не менее чем на величину несоосности центральных отверстий цанговых захватов.

| Установка для контактной стыковой сварки | 1980 |

|

SU941070A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| RU 2070740 C1, 20.12.1996 | |||

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB 1448809 A, 08.09.1976. | |||

Авторы

Даты

2006-01-27—Публикация

2002-08-15—Подача