Изготовление рабочих колес радиальиоосевых гидротурбин по иредлагаемому сиособу включает следующие основные операции.

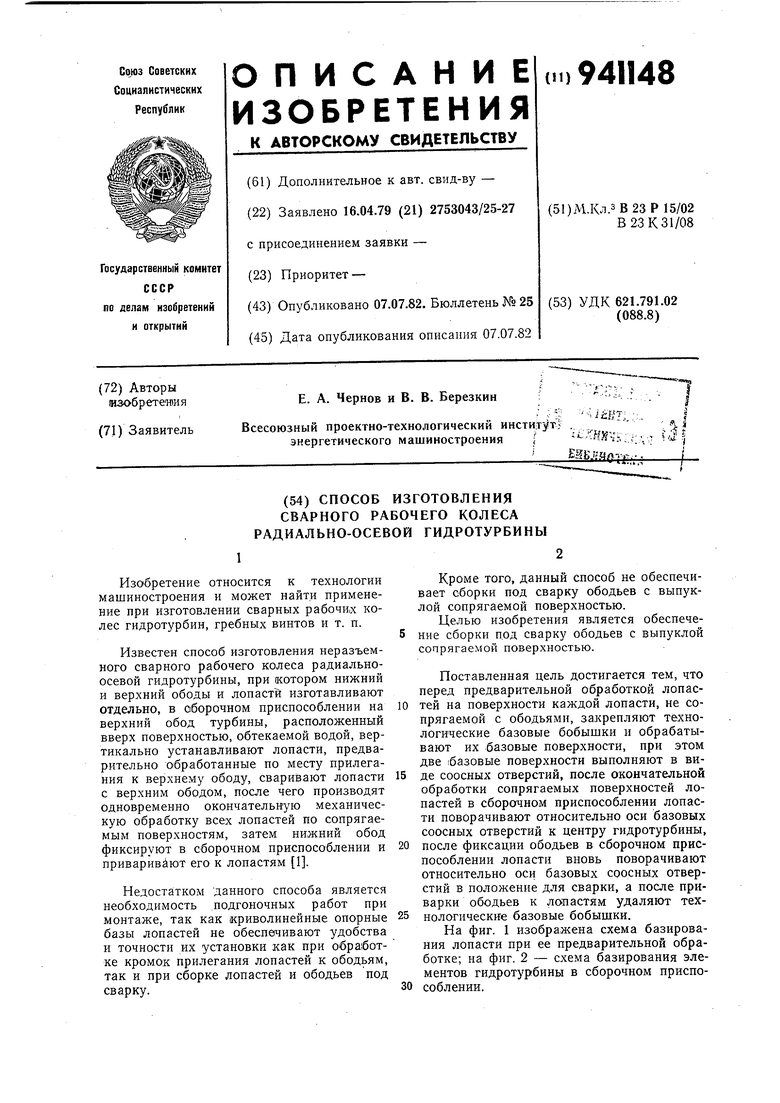

К изготовленным известными способами лоиастям 1 с окончательными размерами выпуклой 2 и вогнутой 3 поверхностям и входной кромки 4 приваривают технологические базовые бобышки 5. Приварку бобышек 5 производят на Поверхности, не сопрягаемой с ободьями, наиример, с выпуклой. Затем выверяют положение лопасти на специальном станке относительно режуш,их инструментов, производят обработку базовых поверхностей (отверстий) 6 бобышек 5, лри этом два базовых отверстия делают соосными.

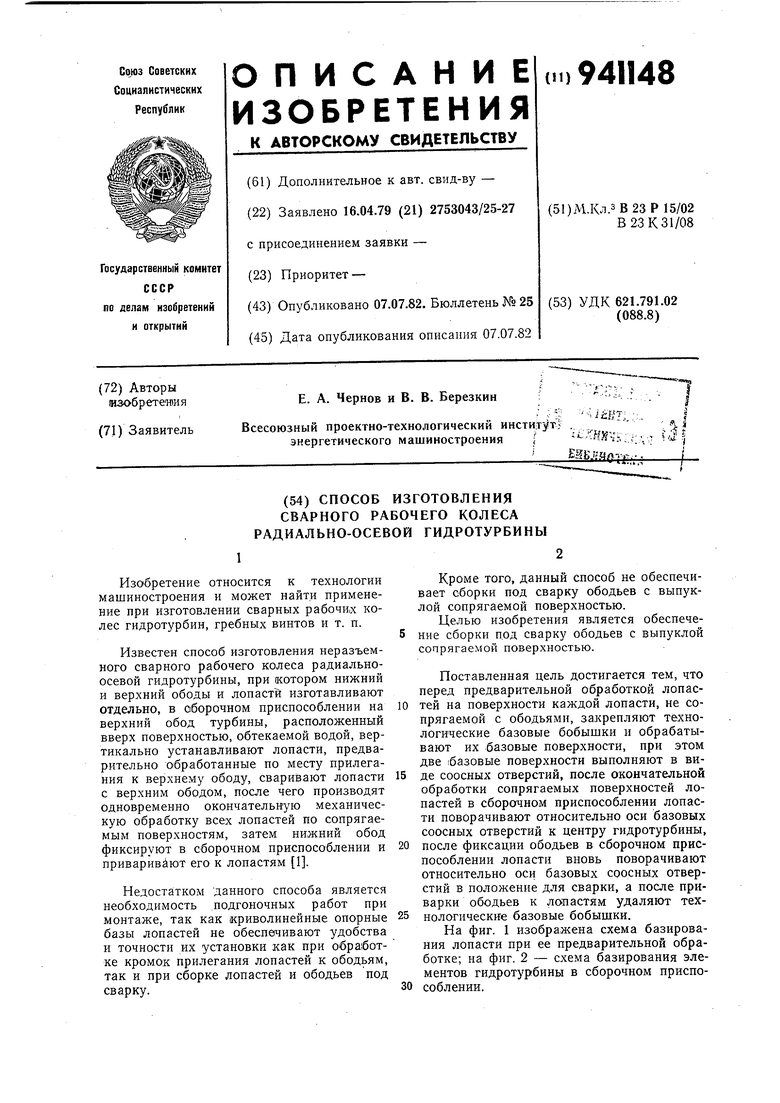

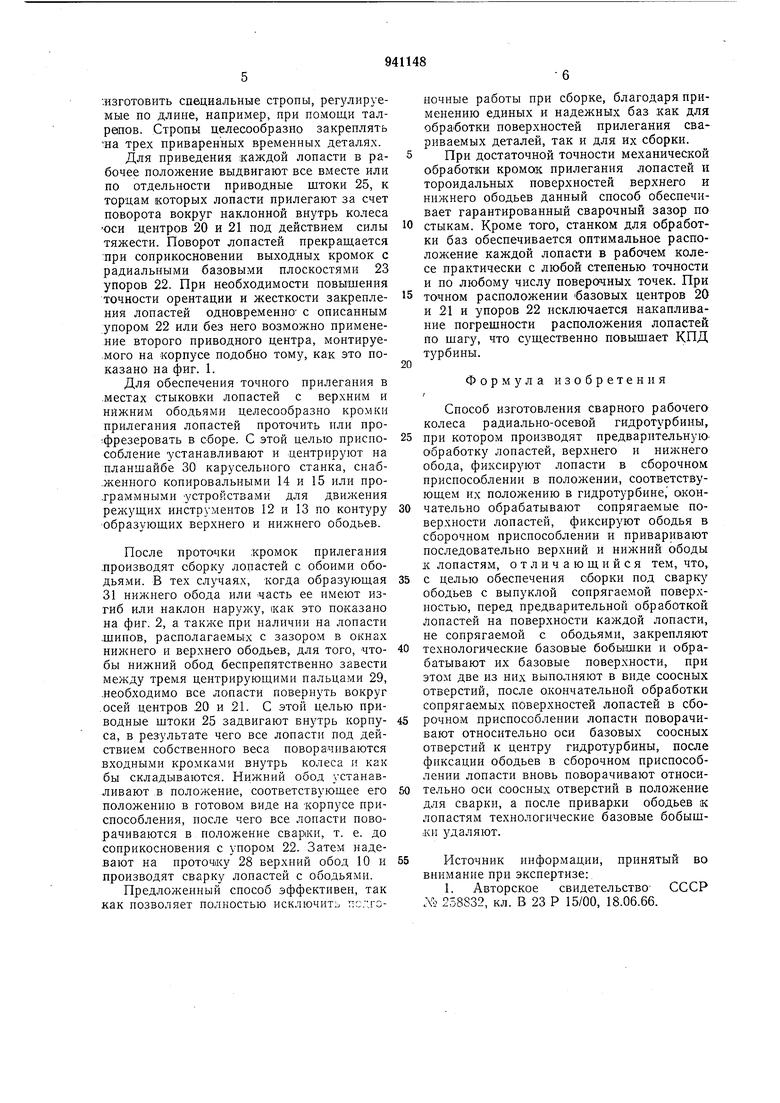

Далее производят окончательную обработку плоскости выходной кромки 7 и предварительную обработку кромок 8 и 9 прилегания к верхнему 10 и нижнему 11 ободьям (фиг. 2). Эту операцию выполняют на специальном контурно-копировальном (или программном) стайке. Расположение базовых отверстий с одной стороны лопасти обеспечивает возможность .закрепления и обработки лопасти в специальном ириспособлении по схеме, изображенной на фиг. 1.

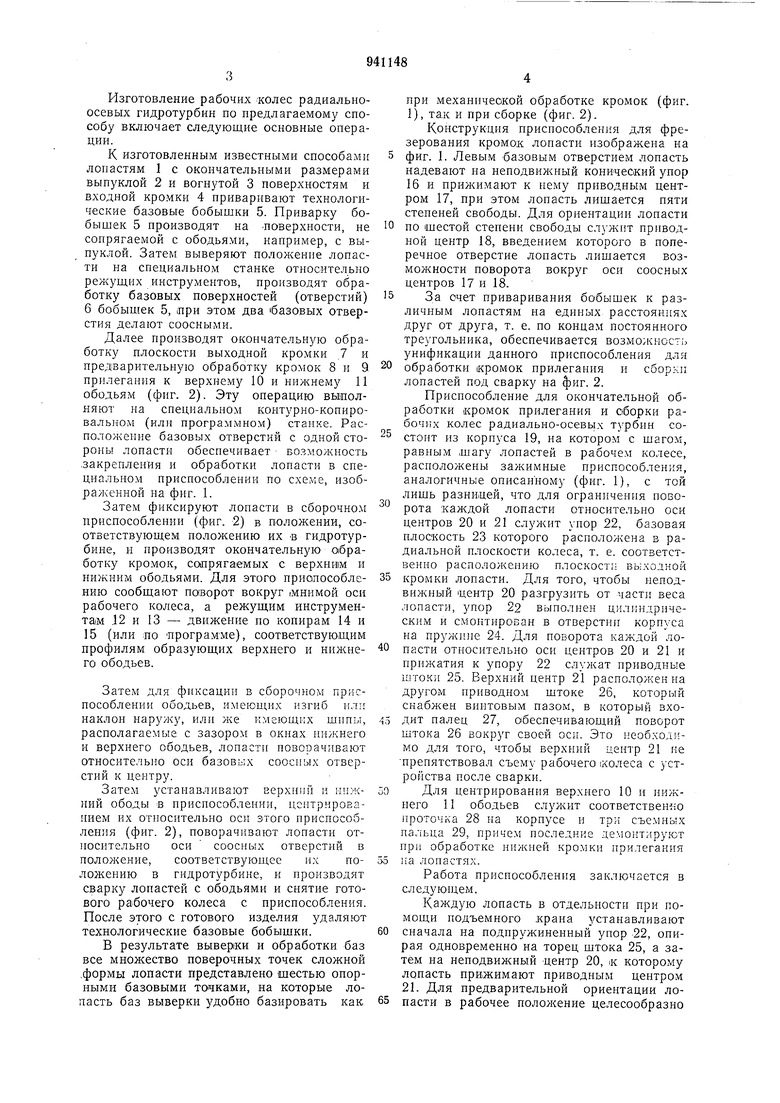

Затем фиксируют лонасти в сборочно.м ириспособлении (фиг. 2) в положении, соответствующем положению их в гидротурбиие, и ироизводят окончательную обработку кромок, сопрягаемых с верхни1М и нижним ободьями. Для этого приспособлению сообщают поворот вокруг мнимой оси рабочего колеса, а режущим инструментам .12 и 13 - движение по копирам 14 и 15 (или по Программе), соответствующим профилям образующих верхнего и нижнего ободьев.

Затем для фиксации в сборочном присиособлении ободьев, имеющих изгиб или иаклои наружу, или же имеющих шипы, располагаемые с зазором в окнах нижнего и верхнего ободьев, лопасти поворачивают относительно оси базовых сооспых отверстий к центру.

Затем устанавливают верхний и нижний ободы в ириспособлении, центрированием их относительно оси этого приспособления (фиг. 2), поворачивают лонасти относительно оси соосных отверстий в положение, соответствующее и.ч положению в гидротурбине, и производят сварку лопастей с ободьями и снятие готового рабочего колеса с присиособления. После этого с готового изделия удаляют технологические базовые бобыщки.

В результате выверки и обработки баз все множество поверочных точек сложной .формы лопасти представлено шестью опорными базовыми точками, на которые лопасть баз выверки удобно базировать как.

нри механической обработке кромок (фиг. 1), так и при сборке (фиг. 2).

Конструкция приспособления для фрезерования кромок лонасти изображена на фиг. 1. Левым базовым отверстием лопасть надевают на неподвижиый конический упор 16 и прижимают к нему приводным центром 17, при этом лопасть лишается пяти стенеией свободы. Для ориентации лонасти

по шестой степени свободы служит приводной центр 18, введением которого в поперечное отверстие лопасть лишается возможности поворота вокруг оси соосных центров 17 и 18.

За счет приваривания бобышек к различиым лоиастям на единых расстояниях друг от друга, т. е. по концам постоянного треугольника, обеспечивается возмо;кност1) унификации данного ириспособления дл;

обработки кромок прилегания и сборки лопастей под сварку на фиг. 2.

Приспособление для окончательной обработкн кромок прилегания и оборки рабочих колес радиально-осевых турбин соетонт из корпуса 19, на котором с шагом, равным шагу лопастей в рабочем колесе, расположены зажимные приспособления, аналогичные описанному (фиг. 1), с той лишь разницей, что для ограничення поворота лопасти относительно оси центров 20 и 21 служит у нор 22, базовая илоекость 23 которого расположена в радиальной нлоскости колеса, т. е. соответственно расположению плоскости выходной

кромки лопасти. Для того, чтобы неподвижный Центр 20 разгрузить от части веса лопасти, упор 22 выполнен цилиндрическим и смонтирован в отверстии корпуса на нружине 24. Для поворота каждой лопасти относительно оси центров 20 и 21 и ирижатия к упору 22 служат приводные штоки 25. Верхний центр 21 расположен на другом приводном штоке 26, который скаблсен винтовым пазом, в который входит палец 27, обеспечивающий поворот штока 26 вокруг своей оси. Это необходимо для того, чтобы верхний центр 21 не препятствовал съему рабочего «олеса с устройства после сварки.

Для центрирования верхиего 10 и нижнего 11 ободьев служит соответственно проточка 28 на корнусе и три съе.мных пальца 29, причем последние демонтируют при обработке нижней кромки прилегания

па лопастях.

Работа приспособления заключается в следующем.

Каждую лопасть в отдельности при помощи подъемного крапа устаиавливают

сиачала на иодиружиненный упор 22, опирая одновременио на торец штока 25, а затем иа неподвижный дентр 20, к которому лопасть прижимают приводиым центром 21. Для предварительной ориентации лопасти в рабочее положение целесообразно

.изготовить специальные стропы, регулируемые по длине, например, при помощи талрепов. Стропы целесообразно закреплять на трех приваренных временных деталях.

Для приведения каждой лопасти в рабочее положение выдвигают все вместе или по отдельности приводные штоки 25, к тор-цам которых лопасти прилегают за счет поворота вокруг наклонной внутрь колеса оси центров 20 и 21 под действием силы тяжести. Поворот лопастей прекращается лри соприкосновении выходных кромок с радиальными базовыми плоскостями 23 упоров 22. При необходимости повышения точности орентации и жесткости закреплеНИН лопастей одновременно с описанным упором 22 или без него возможно применение второго приводного центра, монтируемого на корпусе подобно тому, как это показано на фиг. 1.

Для обеспечения точного прилегания в местах стыковки лопастей с верхним и НИЖНИМ ободьями целесообразно кромки прилегания лопастей проточить или про фрезеровать в сборе. С этой целью приспособление устанавливают и центрируют на планшайбе 30 карусельного станка, снаб-жеиного копировальными 14 и 15 или программными устройствами для инструментов 12 и 13 по контуру образующих верхнего и нижнего ободьев.

После лроточки кромок прилегания лроизводят сборку лопастей с обоими ободьями. В тех случаях, когда образующая 31 нижнего обода или часть ее имеют изгиб или наклон наружу, как это показано на фиг. 2, а также при наличии на лопасти .шипов, располагаемых с зазором в окнах нижнего и верхнего ободьев, для того, чтобы нижний обод беспрепятственно завести между тремя центрирующими пальцами 29, .необходим.о все лопасти повернуть вокруг осей центров .20 и 21. С этой целью приводиые штоки 25 задвигают внутрь корнуса, в результате чего все лопасти под действием собственного веса поворачиваются входными кромками внутрь колеса и как бы складываются. Нижний обод устанавливают в положение, соответствующее его положению в готовом виде на корпусе приспособления, после чего все лопасти поворачиваются в положение сварки, т. е. до соприкосновения с упором 22. Затем наде.вают на проточку 28 верхний обод 10 и производят сварку лопастей с ободьями.

Предложеиный способ эффективен, так как позволяет полностью исключить п;:.:.гоночные работы при сборке, благодаря применению единых и надежных баз как для обработки поверхностей прилегания свариваемых деталей, так и для их сборки.

При достаточной точности механической обработки кромок прилегания лопастей и тороидальных поверхностей верхнего и нижнего ободьев данный способ обеспечивает гарантированный сварочный зазор по стыкам. Кроме того, станком для обработки баз обеспечивается оптимальное расположение каждой лопасти в рабочем колесе практически с любой степенью точности и но любому числу поверочных точек. При точном расположении базовых центров 20 и 21 и упоров 22 исключается накапливание погрешности расположения лопастей по шагу, что существенно повышает КПД турбины.

Формула изобретения

/

Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины, при котором производят предварительнуюобработку лопастей, верхнего и обода, фиксируют лопасти в сборочном приспособлении в положении, соответствующем их положению в гидротурбине, окончательно обрабатывают сопрягаемые поверхности лопастей, фиксируют ободья в сборочном приспособлении и приваривают последовательно верхний и нижний ободы к лопастям, отличающийся тем, что, с целью обеспечения оборки под сварку ободьев с выпуклой сопрягаемой поверхностью, перед предварительной обработкой лопастей на поверхности каждой лопасти, не сопрягаемой с ободьями, закрепляют технологические базовые бобышки и обрабатывают их базовые поверхности, при этом две из них выполняют в виде соосных отверстий, после окончательной обработки сопрягаемых поверхностей лопастей в сборочном приспособлении лопасти поворачивают относительно оси базовых соосных отверстий к центру гидротурбины, после фиксации ободьев в сборочном приспособлении лопасти вновь поворачивают относительно оси соосных отверстий в положение для сварки, а после приварки ободьев к лопастям технологические базовые бобышки здаляют.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство- СССР Л-о 258832, кл. В 23 Р 15/00, 18.06.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лопасти рабочего колеса радиально-осевой гидромашины | 1986 |

|

SU1348081A1 |

| Стенд для сборки под сварку рабочих колес гидротурбин | 1980 |

|

SU941137A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1969 |

|

SU244224A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины | 1988 |

|

SU1685662A1 |

| СПОСОБ УСТАНОВКИ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ НА РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099585C1 |

| УСТРОЙСТВО РАБОЧЕГО КОЛЕСА ЭЛЕКТРОМЕХАНИЧЕСКОЙ УСТАНОВКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2428610C2 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1989 |

|

SU1731975A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

| Способ изготовления неразъемного сварного рабочего колеса радиальноосевой гидротурбины | 1966 |

|

SU258832A1 |

| Рабочее колесо радиально-осевой гидротурбины | 1972 |

|

SU450027A1 |

12

/V/////// I SOZZ 2

Авторы

Даты

1982-07-07—Публикация

1979-04-16—Подача