Изобретение относится к гидромашиностроению и может быть использовано при изготовлении рабочих колес радиально-осевых гидротурбин.

Известен способ изготовления сварного радиально-осевого рабочего колеса, содержащего лопасти, ступицу и обод, заключающийся в том, что окончательно обрабатывают лопасти полностью, а ступицу и обод только со стороны, обращенной к лопастям, собирают колесо, проверяют взаимное расположение лопастей по расстоянию в свету а и шагу, сваривают лопасти со ступицей и ободом и протачивают наружные поверхности ступицы и обода.

Однако после сварки и термообработки геометрия рабочего колеса искажается вследствие термической поводки, от которой расстояния в свету а между отдельными лопастями могут превысить допустимые отклонения. На работающем агрегате это приводит к появлению радиального гидродинамического усилия, вектор которого имеет оборотную частоту вращения и является одной из причин вибрации ротора агрегата с оборотной частотой.

Для снижения уровня вибрации лопасти выполняют с припуском по выходной кромке, а при окончательной обработке выполняют подрезку выходных кромок (до 20 мм) для получения заданных расстояний в свету а.

Недостаток этого способа заключается в значительной трудоемкости операции подрезки, так как замеренные величины расстояния в свету увеличивают до расчетного или наибольшего из замеренных значений, т.е.

vi

СА)

Ю 1 СП

подрезают все лопасти (или все, кроме одной).

Известно, что если лопасти перед сваркой разместить в таком порядке, при котором статические моменты их масс образуют последовательность, близкую к одной из гармоник высшего порядка углов установки лопастей, то массы лопастной системы наилучшим образом самоуравновешены. Главный вектор центробежных сил лопастей и главный вектор системы гидродинамических усилий, определяемых расстояниями а между лопастями в свету, описываются тождественными соотношениями.

Можно сделать вывод о том, что если ширины межлопастных каналов изменяются, то гидравлические усилия, действующие на лопасти, самоуравновешены для колеса в целом, т.е. колесо гидравлически уравновешено. Выполнение же межлопастных ка- налов неодинаковой ширины упрощает окончательную подрезку выходных кромок, позволяет подрезать не все лопасти и уменьшить объем срезаемого металла, а следовательно, трудоемкость изготовления.

Цель изобретения - экономия материалов и снижение трудоемкости.

Для достижения поставленной цели гармоники высших порядков углов установки лопастей приближают к последователь- ности замеренных расстояний в свету между лопастями, выделяют гармонику, от которой наименее в среднеквадратичном отклоняется последовательность этих расстояний, и выполняют подрезку выходных кромок на величины, равные разностям между значениями выделенной гармоники и замеренными расстояниями в соответствующих точках.

Для расширения возможностей спосо- ба в качестве приближений принимают последовательно частные суммы высших гармоник.

Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины осуществляют следующим образом.

Выполняют аналитическое приближение гармониками высших порядков углов установки лопастей (или частными суммами этих гармоник) к последовательности рас- стояний в свету между лопастями.

Выделяют гармонику (или частной суммы гармоник), наименее в среднеквадратичном уклоняющуюся от последовательности замеренных расстояний в свету между ло- пастями.

Подрезают припуск на лопастях на величины, равные разностям между значениями выделенной гармоники (или частных

сумм гармоник) и замеренными расстояниями в соответствующих точках.

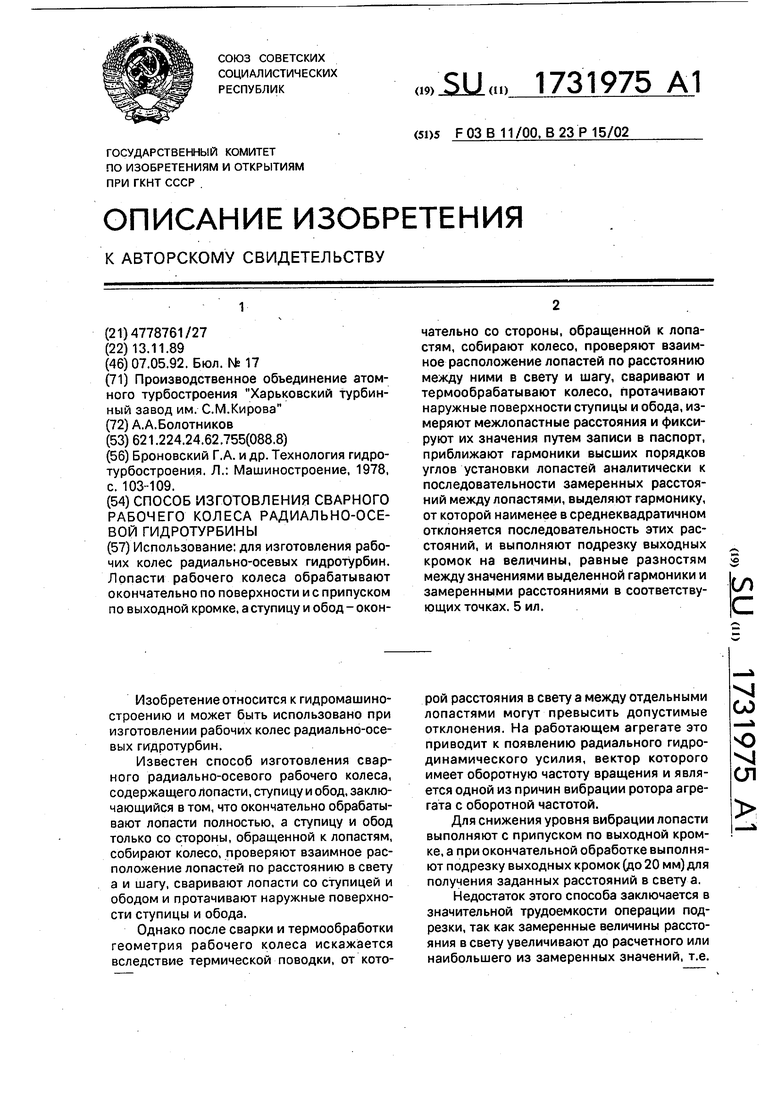

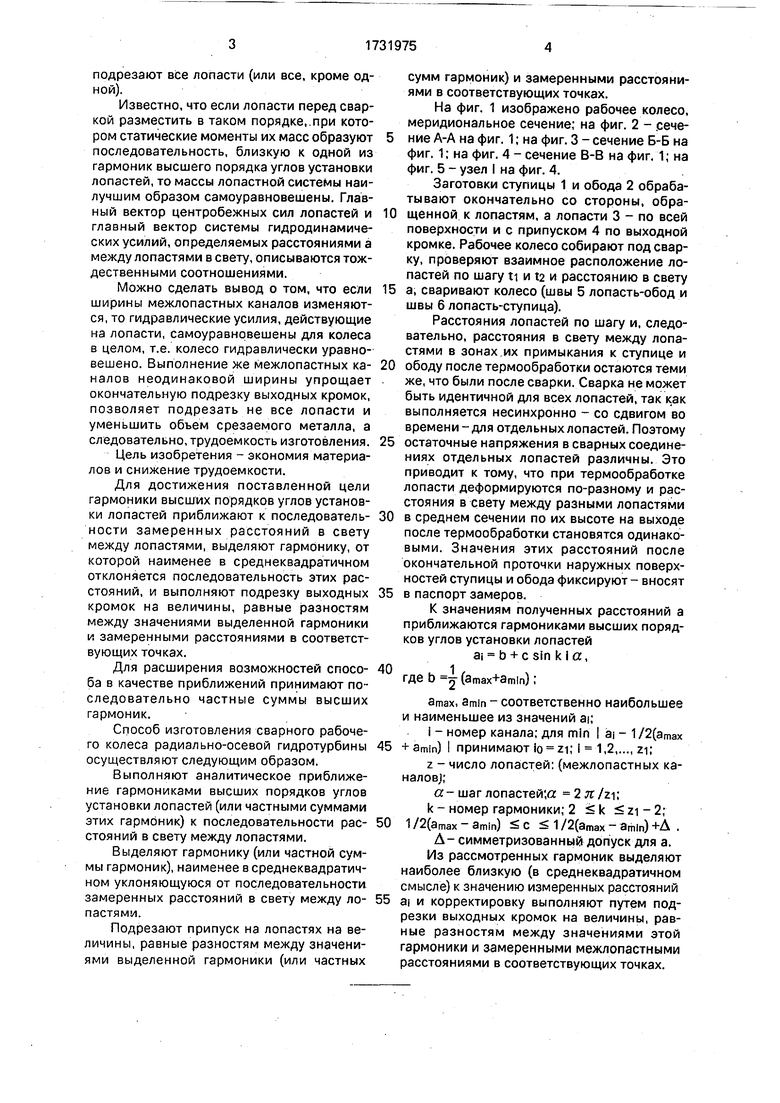

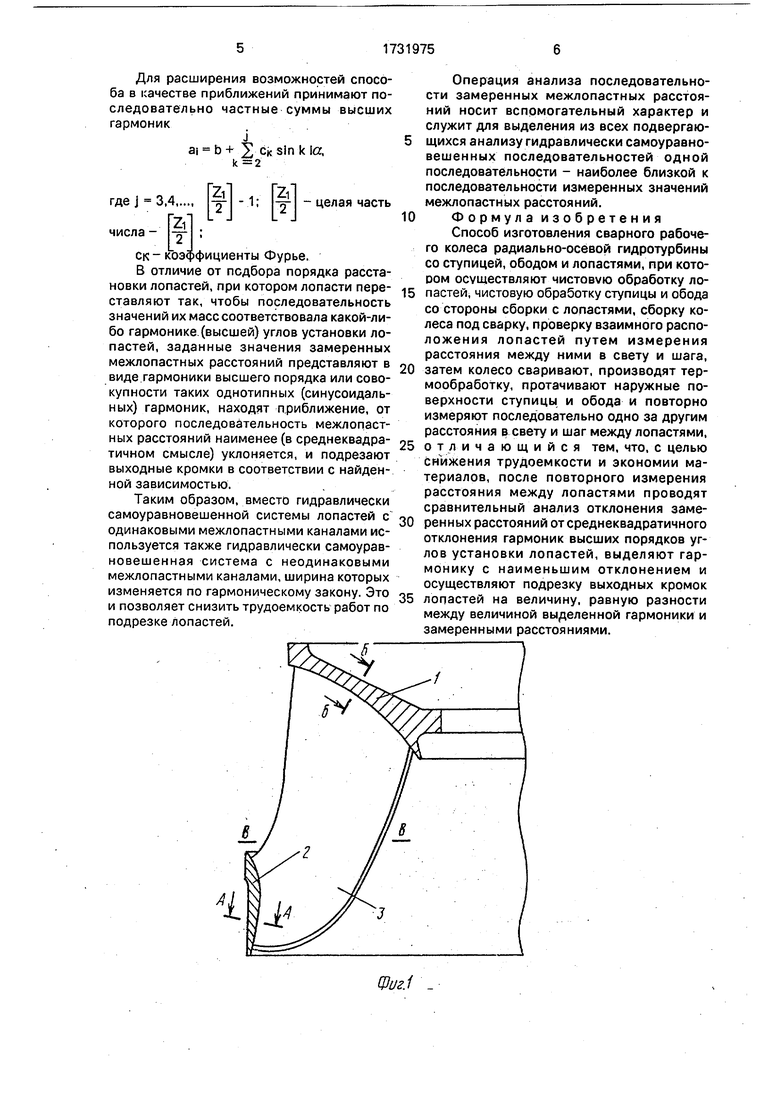

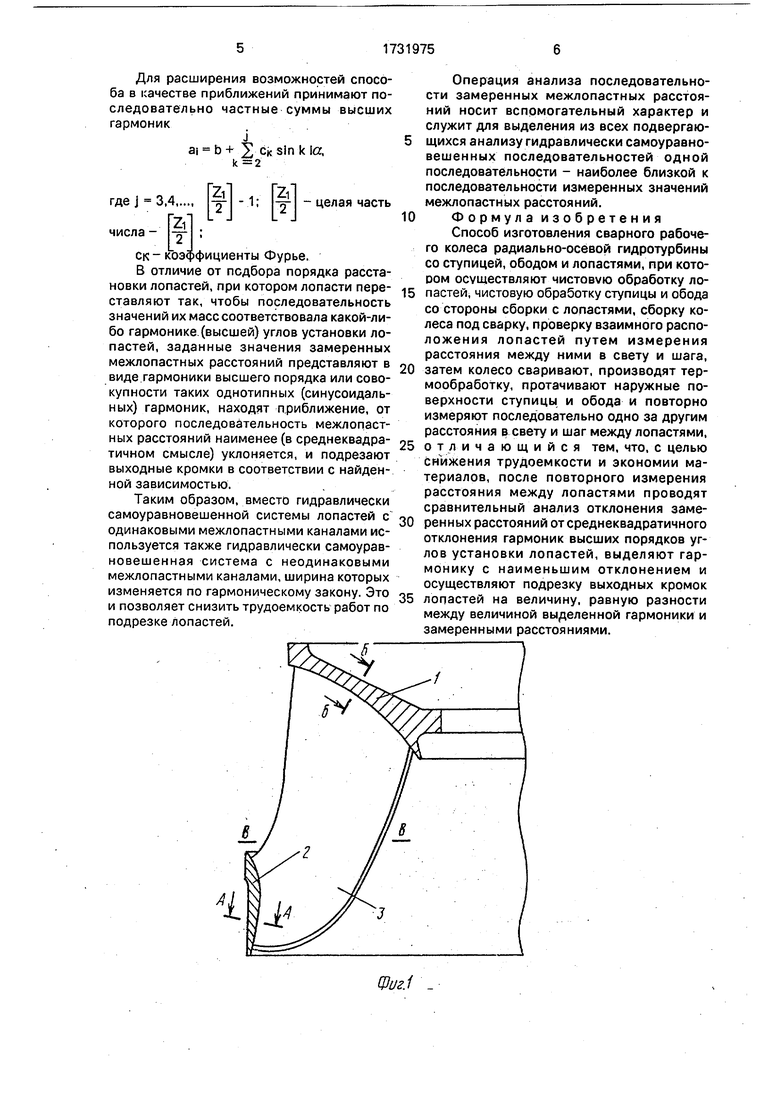

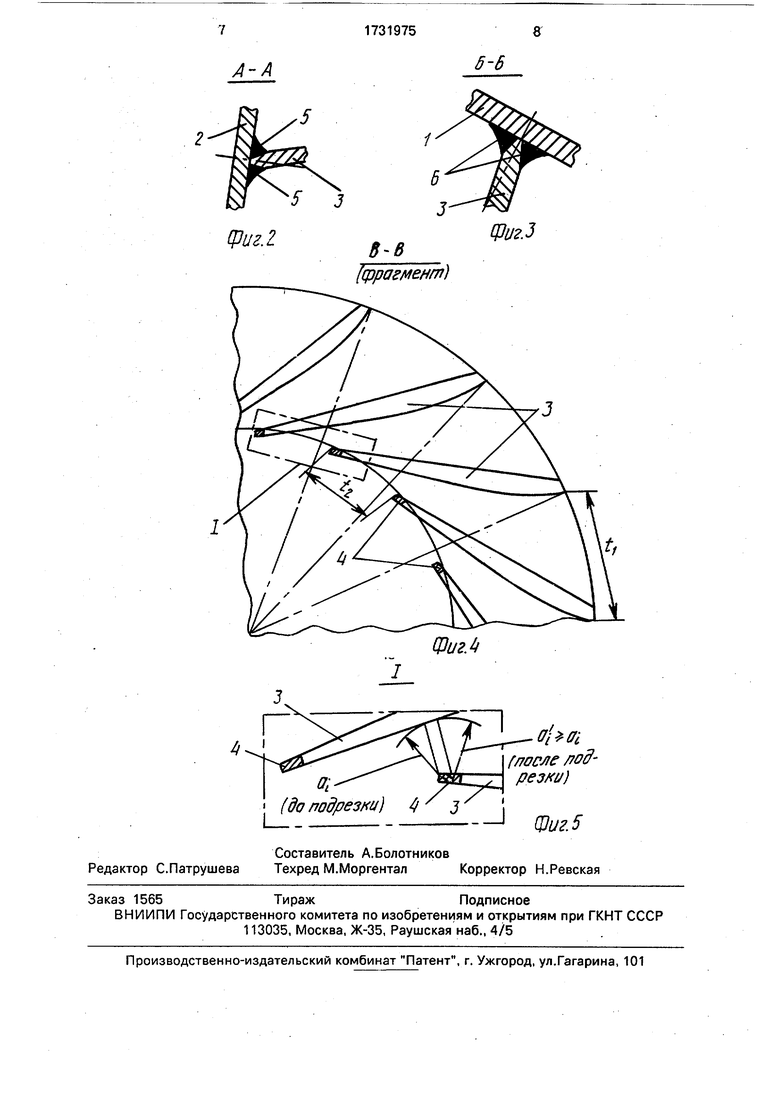

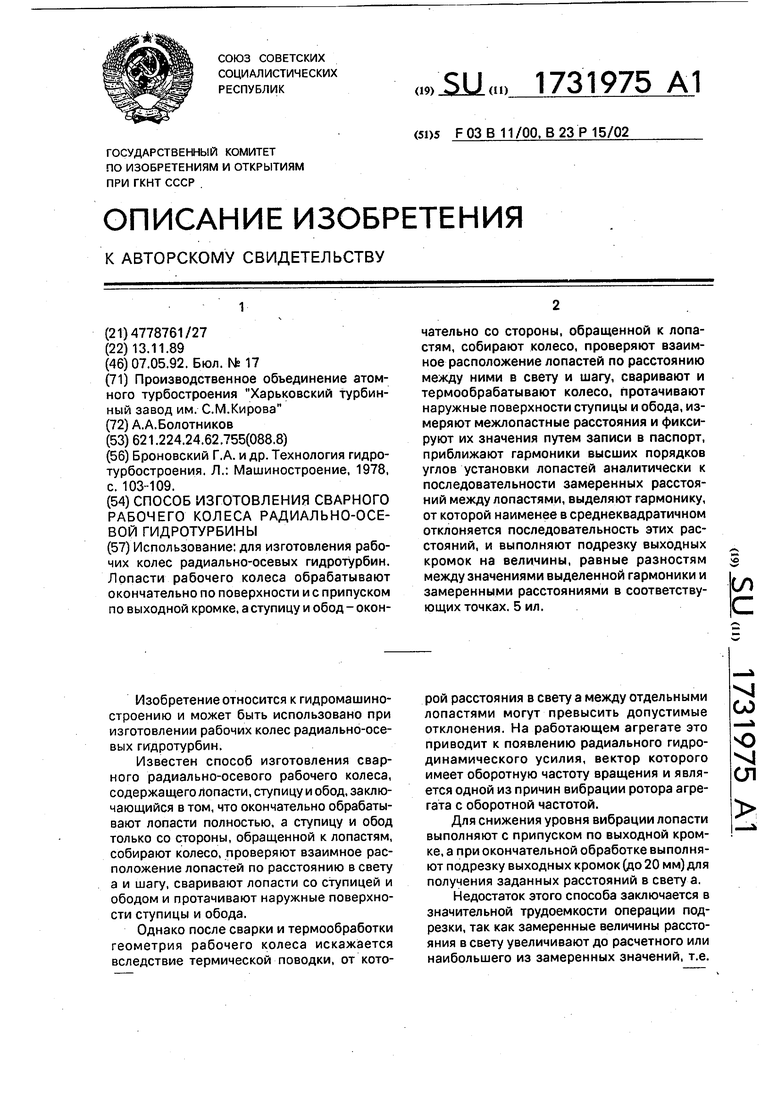

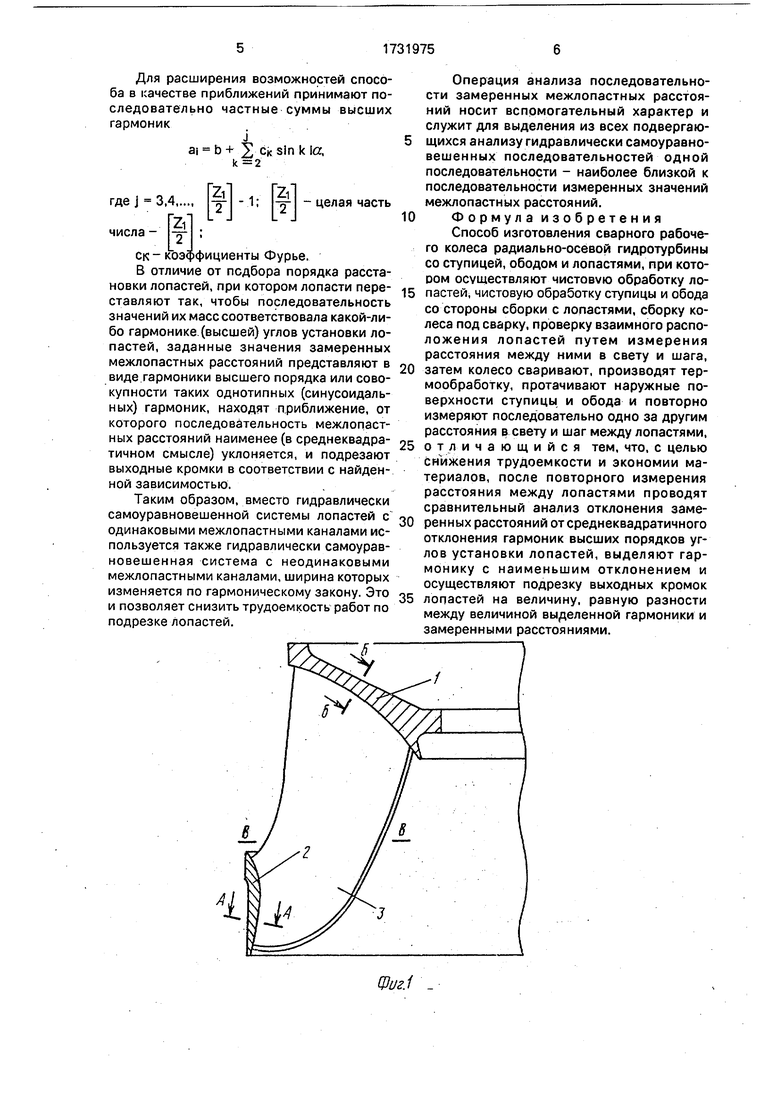

На фиг. 1 изображено рабочее колесо, меридиональное сечение; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - узел I на фиг. 4.

Заготовки ступицы 1 и обода 2 обрабатывают окончательно со стороны, обращенной к лопастям, а лопасти 3 - по всей поверхности и с припуском 4 по выходной кромке. Рабочее колесо собирают под сварку, проверяют взаимное расположение лопастей по шагу ti и t2 и расстоянию в свету а, сваривают колесо (швы 5 лопасть-обод и швы 6 лопасть-ступица).

Расстояния лопастей по шагу и, следовательно, расстояния в свету между лопастями в зонах их примыкания к ступице и ободу после термообработки остаются теми же, что были после сварки. Сварка не может быть идентичной для всех лопастей, так как выполняется несинхронно - со сдвигом во времени - для отдельных лопастей. Поэтому остаточные напряжения в сварных соединениях отдельных лопастей различны. Это приводит к тому, что при термообработке лопасти деформируются по-разному и расстояния в свету между разными лопастями в среднем сечении по их высоте на выходе после термообработки становятся одинаковыми. Значения этих расстояний после окончательной проточки наружных поверхностей ступицы и обода фиксируют - вносят в паспорт замеров.

К значениям полученных расстояний а приближаются гармониками высших порядков углов установки лопастей

ai b + csin kia, j где Ь 2 (Зтах+amln),

Зтах, amin соответственно наибольшее и наименьшее из значений аи

i - номер канала; для min I а - 1/2(атах + amin) I принимают io zi; i 1,2,..., zi;

z - число лопастей: (межлопастных каналов,;

a - шаг лопастей;а 2 л /zi;

k - номер гармоники; 2 k 21 - 2;

1 /2(amax - 3min) С 1 /2(атах amln) +A .

А- симметризованный допуск для а. Из рассмотренных гармоник выделяют наиболее близкую (в среднеквадратичном смысле) к значению измеренных расстояний ai и корректировку выполняют путем подрезки выходных кромок на величины, равные разностям между значениями этой гармоники и замеренными межлопастными расстояниями в соответствующих точках.

Для расширения возможностей способа в качестве приближений принимают последовательно частные суммы высших гармоник

ai b +

Е с

sin k la,

где j 3,4

l-i- И2 2J

целая часть

числа - Ьг

ск коэффициенты Фурье.

В отличие от подбора порядка расстановки лопастей, при котором лопасти переставляют так, чтобы последовательность значений их масс соответствовала какой-либо гармонике (высшей) углов установки лопастей, заданные значения замеренных межлопастных расстояний представляют в виде гармоники высшего порядка или совокупности таких однотипных (синусоидальных) гармоник, находят приближение, от которого последовательность межлопастных расстояний наименее (в среднеквадратичном смысле) уклоняется, и подрезают выходные кромки в соответствии с найденной зависимостью.

Таким образом, вместо гидравлически самоуравновешенной системы лопастей с одинаковыми межлопастными каналами используется также гидравлически самоуравновешенная система с неодинаковыми межлопастными каналами, ширина которых изменяется по гармоническому закону. Это и позволяет снизить трудоемкость работ по подрезке лопастей.

Операция анализа последовательности замеренных межлопастных расстояний носит вспомогательный характер и служит для выделения из всех подвергающихся анализу гидравлически самоуравно- вешенных последовательностей одной последовательности - наиболее близкой к последовательности измеренных значений межлопастных расстояний.

Ф о р м у л а и з о б р е т е н и я

Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины со ступицей, ободом и лопастями, при котором осуществляют ЧИСТОВУЮ обработку лопастей, чистовую обработку ступицы и обода со стороны сборки с лопастями, сборку колеса под сварку, проверку взаимного расположения лопастей путем измерения расстояния между ними в свету и шага,

затем колесо сваривают, производят термообработку, протачивают наружные поверхности ступицы и обода и повторно измеряют последовательно одно за другим расстояния в свету и шаг между лопастями,

отличающийся тем, что, с целью снижения трудоемкости и экономии материалов, после повторного измерения расстояния между лопастями проводят сравнительный анализ отклонения замеренных расстояний от среднеквадратичного отклонения гармоник высших порядков углов установки лопастей, выделяют гармонику с наименьшим отклонением и осуществляют подрезку выходных кромок

лопастей на величину, равную разности между величиной выделенной гармоники и замеренными расстояниями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2009 |

|

RU2422670C1 |

| Способ сборки рабочего колеса радиально-осевой гидромашины | 1989 |

|

SU1671946A1 |

| Гидротрансформатор | 1985 |

|

SU1341422A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины | 1988 |

|

SU1685662A1 |

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2006 |

|

RU2321766C2 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1979 |

|

SU941148A1 |

| Способ изготовления радиально-осевого рабочего колеса гидромашины | 1975 |

|

SU956835A1 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

| Реактор гидротрансформатора | 1985 |

|

SU1346889A1 |

Использование: для изготовления рабочих колес радиально-осевых гидротурбин. Лопасти рабочего колеса обрабатывают окончательно по поверхности и с припуском по выходной кромке, а ступицу и обод - окончательно со стороны, обращенной к лопастям, собирают колесо, проверяют взаимное расположение лопастей по расстоянию между ними в свету и шагу, сваривают и термообрабатывают колесо, протачивают наружные поверхности ступицы и обода, измеряют межлопастные расстояния и фиксируют их значения путем записи в паспорт, приближают гармоники высших порядков углов установки лопастей аналитически к последовательности замеренных расстояний между лопастями, выделяют гармонику, от которой наименее в среднеквадратичном отклоняется последовательность этих расстояний, и выполняют подрезку выходных кромок на величины, равные разностям между значениями выделенной гармоники и замеренными расстояниями в соответствующих точках. 5 ил. (Л С

Фиг.1

А-А

5

фиг.1

Oi (до подрез ни) 4

б-в

фиг.З

(фрагмент)

t,

Фиг. 4

I

ламе flod- резки)

Фиг. 5

| Броновский Г.А | |||

| и др | |||

| Технология гидротурбостроения | |||

| Л.: Машиностроение, 1978, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-13—Подача