Изобретение относится к строительным материалам, а более конкретно к теплоизоляционным материалам .

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь для изготовления теплоизоляционных изделий, включающая кремнеземсодержащий компонент и щелочь. В качестве кремнеземсодержащего компонента используют вспученный.перлит. Использование щелочи в сочетании со вспученным перлитом позволяет получать теплоизоляционные материалы с прочностью при сжатии 3,98 кгс/CM f водостойкостью 0,75-0,8, объемной массой 150-210 кг/м 1.

Недостатком известного материала является его невысокая прочность и водостойкость.

Цель изобретения - повышение прочности и водостойкости изделий.

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционных изделий, включающая к ремнеземс о держащий компонент и щелочь,, содержит в качестве кремнеземсодержащего компонента горелую.

породу при следующем соотношении компонентов, вес.%:

Горелая порода 80-85 Щелочь1 -20

Приготовление сырьевой смеси производится из расчета, чтобы на 1 г-молекулу , находящегося в горелой породе, приходилась 1 г-мрлекула NanO. Такое соотношениемежду алюминатной и щелочной составляющей в реакционной смеси обеспечивает сформирование в составе продуктов взаимодействия щелочных алюмосиликатов состава RijO-Ri Oij(2-6)SiO(ji, 15 где , , a , , являющихся, как известно,-нерастворимыми соединениями, что и обуславливает высокие физико-механические свойства изделий.

Предел прочности при сжатии 4258,4 кгс/см, объемная масса 600660 кг/м и водостойкость 0,980,99.

Технология изготовления теплоизоляционного материала из описываемой сырьевой смеси следующая.

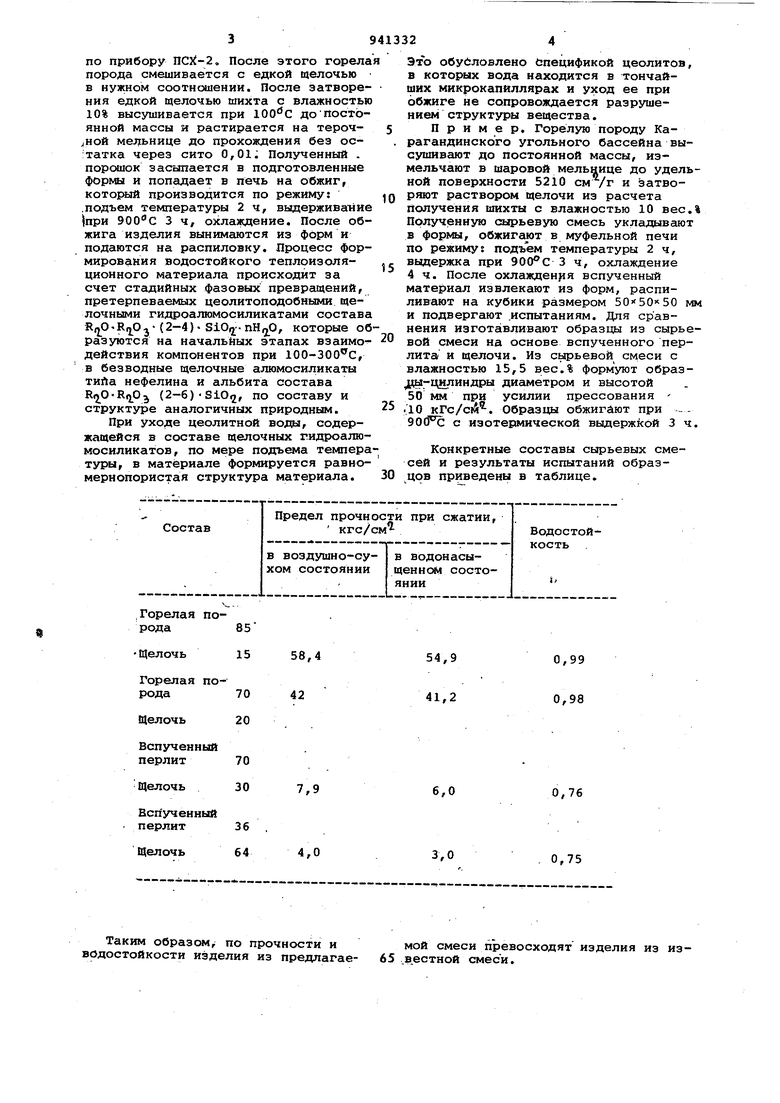

Горелая порода,высушиваете я до постоянной массы в сушильном барабане, затем измельчается в шаровой мельнице до удельной поверхности 5200 смVr по прибору ПСХ-2. После этого горела порода смешивается с едкой щелочью в нужном соотношении. После затворения едкой щелочью шихта с влажностью 10% высушивается при допостоянной массы и растирается на тероч;ной мельнице до прохождения без ос:татка через сито 0,01; Полученный . порошок засыпается в подготовленные формы и попадает в печь на обжиг, который производится по режиму: .подъем температуры 2ч, выдерживание пр 3 ч, охлаждение. После обжига изделия вынимаются из форм и подаются на распиловку. Процесс формирования водостойкого теплоизоляционного материала происходит за счет стадийных фазовых превращений, претерпеваемых цеолитоподобными щелочными гидроалюмосиликатами состава RijOR, (2-4) SlOi2 - , которые об разуются на начальных этапах взаимо действия компонентов при ЮО-ЗОО С, в безводные щелочные алюмосиликаты тиЛа нефелина и альбита состава (jp (2-6)SiOf{, по составу и структуре аналогичных природным. При уходе цеолитной воды, содержащейся в составе щелочных гидроалюмосиликатов, по мере подъема темпера туры, в материале формируется равномернопористая структура материала. Это обусловлено Спецификой цеолитов, в которых вода находится в тончайших микрокапйллярах и уход ее при обжиге не сопровождается разрушением структуры вещества. Пример. Горелую породу Карагандинского угольного бассейна высушивают до постоянной массы, измельчают в шаровой мельнице до удельной поверхности 5210 см /г и затворяют раствором щелочи из расчета получения шихты с влажностью 10 вес.% Прлученн5та сырьевую смесь уклещывают в формы, обжигают в муфельной печи по режиму: подъем температуры 2ч, выдержка при 3 ч, охлаждение 4ч. После охлаждения вспученный материал извлекают из форм, распиливают на кубики размером 5050 50 мм и подвергают .испытаниям. Для сравнения изготавливают образцы из сырьевой смеси на основе вспученного перлита и щелочи. Из сырьевой смеси с влажностью 15,5 вес.% формуют образде-цилиндры диаметром и высотой 50 мм при усилии прессования .10 кГс/сА. Образцы обжигают при - 90б с изотермической выдержкой 3 ч. Конкретные составы сырьевых смесей и результаты испытаний образцов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1986 |

|

SU1418325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2530035C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА "КОНПАЗИТ" | 2011 |

|

RU2473516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ ПОРОД | 2013 |

|

RU2569949C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2012 |

|

RU2503647C1 |

по85

15

58,4 поТаким образом, по прочности и водостойкости изделия из предлагае54,9

0,99

мой смеси превосходят изделия из из65 .в.естной смеси. 59413 Формула изобретения ,. Сырьевая смесь для изготовления теплоизоляционных изделий, включающая кремнеземсодержащий компонент и щелочъ отличающаяся5 тем, что, с целью повьвления прочноетй и водостойкости изделий, она содержит в качестве кремнеземсодержа326цего кс шонента горелую породу при следующем соотнесении компонентов, вес.%: Горелая порода 80-85 Щелочь , 15-20 Источники инфо1 1ации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 662535, кл. С 04 В 43/00, 1978.

Авторы

Даты

1982-07-07—Публикация

1980-02-11—Подача