00

со 1C

ел

Изобретение относится к производству строительных материалов, а боле конкретно к составам сырьевой смеси для изготовления изделий, использу- емых в качестве теплоизоляционных, а также легких конструкционных материалов при сооружении тепловых объектов с температурой эксплуатации до 1273 К.

Цель изобретения - повьшшние прочности.

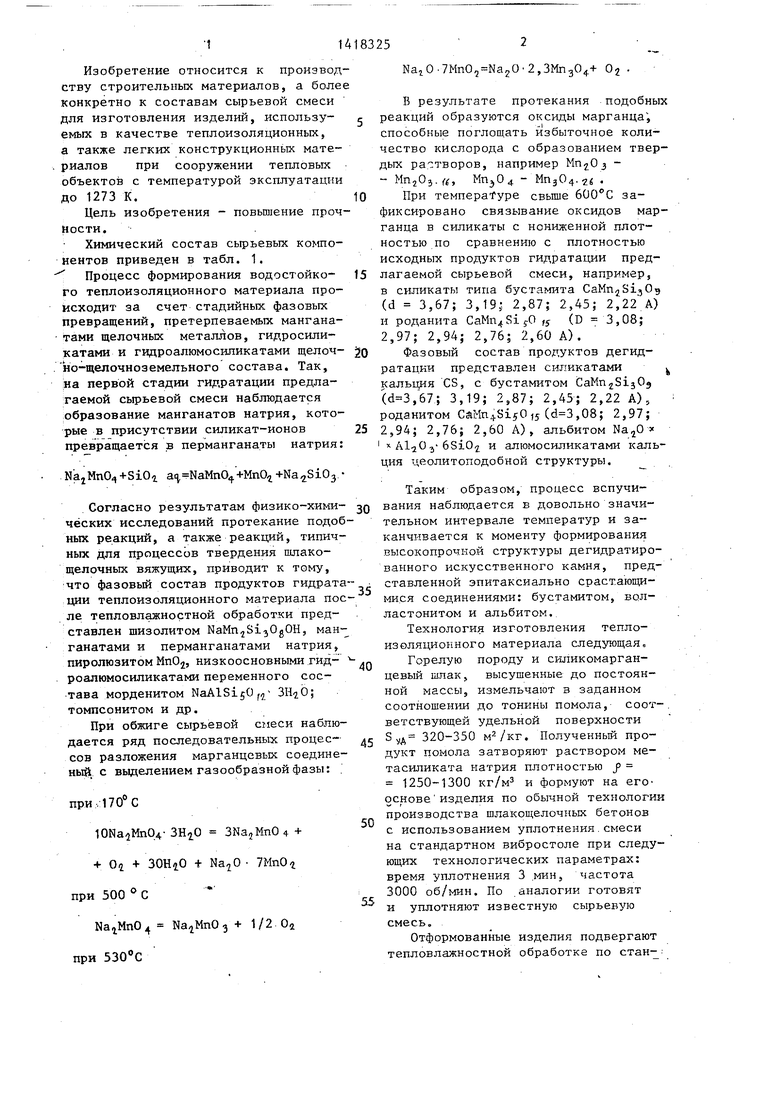

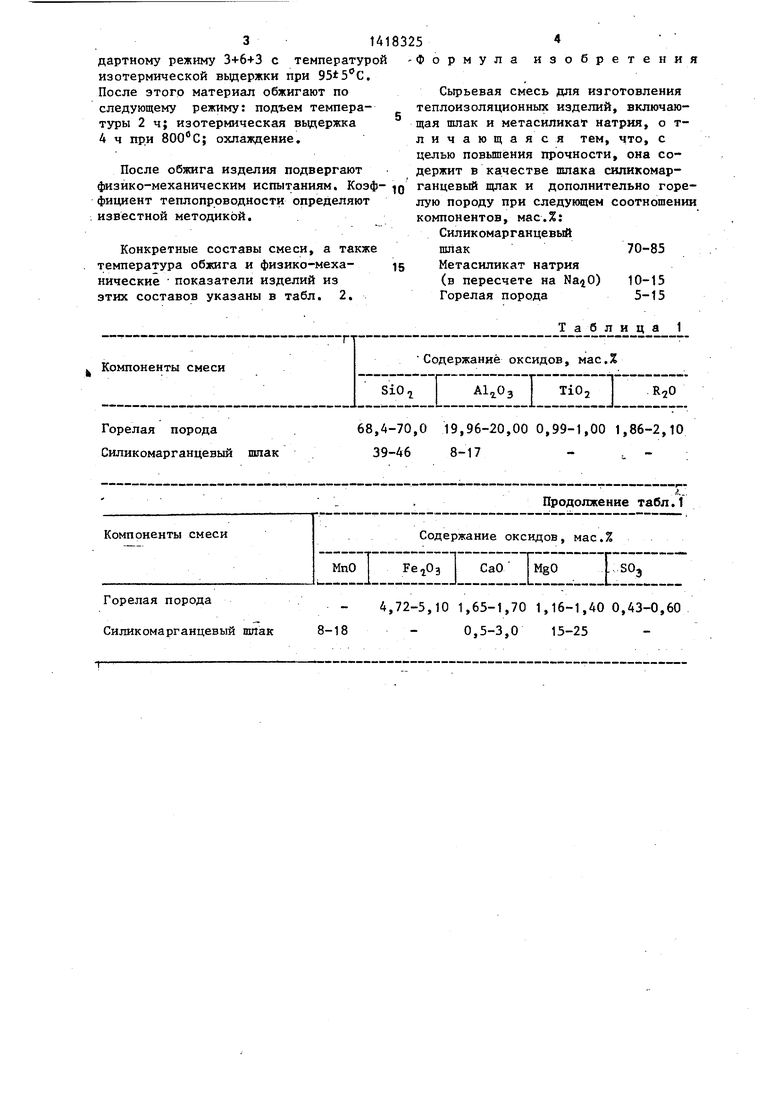

Химический состав сырьевых кo fflo- нентов приведен в табл. 1. Процесс формирования водостойко- го теплоизоляционного материала происходит за счет стадийных фазовых превращений, претерпеваемых мангана- тами щелочных металлов, гидросиликатами и гидроалюмосиликатами щелоч- Ио-щелочноземельного состава. Так, на первой стадии гидратации предлагаемой сьфьевой смеси наблюдается образование манганатов натрия, которые в присутствии силикат-ионов превращается в перманганаты натрия:

NkjMnO +SiOi ai,NaMnO +Mn04

Согласно результатам физико-хими- чёских исследований протекание подобных реакций, а также реакций, типичных для процессов твердения шлако- щелочных вяжущих, приводит к тому, что фазовый состав продуктов гидратации теплоизоляционного материала после тепловлажностной обработки представлен шизолитом NaMn SijOgOH, ман- ганатами и перманганатами натрия, пиролюзитом MnOj, низкоосновными гид- роалюмосиликатами переменного состава морденитом NaAlSijO томпсонитом и др.

При обжиге сырьевой смеси наблюдается ряд последовательных процес- сов разложения марганцевых соедине- ный с вьщелением газообразной фазы: ,

при. 170° С

3Na2Mn04 + f O/i + + Na-fO 7MnO i

при 500 °С

NaiMn04 , + 1/2.0a

при

с 0

5 Q 5

0 .„

д

5

0

5

КагО-7МпО,На20 2,ЗМпз04+ Oj

В результате протекания подобных реакций образуются оксиды марганца; способные поглощать избыточное количество кислорода с образованием твердых растворов, например -MnjOj.ff, Мп,04 - МПз04.2« .

При температуре свьше зафиксировано связывание оксидов марганца в силикаты с нониженной плотностью по сравнению с плотностью исходных продуктов гидратации предлагаемой сырьевой смеси, например, в силикаты типа бустамита (d 3,67; 3,19 2,87; 2,45; 2,22 А) и роданита CaMn SijOfj (D 3,08; 2,97; 2,94; 2,76| 2,60 А).

Фазовый состав продуктов дегидратации представлен силикатами v

в

кальция CS, с бустамитом CaMn SijOj (,67; 3,19; 2,87; 2,45; 2,22 А), роданитом C Mn SisOjs(,08; 2,97; 2,94; 2,76; 2,60 А), альбитом Al-jOj-6SiOj и алюмосиликатами кальция цеолитоподобной структуры.

Таким образом, процесс вспучивания наблюдается в довольно значительном интервале температур и заканчивается к моменту формирования высокопрочной структуры дегидратированного искусственного камня, представленной эпитаксиально срастающимися соединениями: бустамитом, вол- ластонитом и альбитом..

Технология изготовления теплоизоляционного материала следзтощая.

Горелую породу и силикомарган- цевьй шлак, высушенные до постоянной массы, измельчают в заданном соотношении до тонины помола, соот-. ветствующей удельной поверхности 3,;д 320-350 м -/кг. Полученный продукт помола затворяют раствором ме- тасиликата натрия плотностью J 1250-1300 кг/м и формуют на его- основе изделия по обычной технологии производства шлакощелочных бетонов с использованием уплотнения.смеси на стандартном вибростоле при следующих технологических параметрах: время уплотнения 3 мин, частота 3000 об/мин. По аналогии готовят и уплотняют известную сырьевую смесь.

Отформованные изделия подвергают тепловлажностной обработке по стан3141

дартному режиму 3+6+3 с температурой изотермической вьздержки при , После этого материал обжигают по следующему режиму: подъем температуры 2ч; изотермическая вьщержка 4 ч при охлаждение.

После обжига изделия подвергают физико-механическим испытаниям. Коэффициент теплопроводности определяют известной методикой.

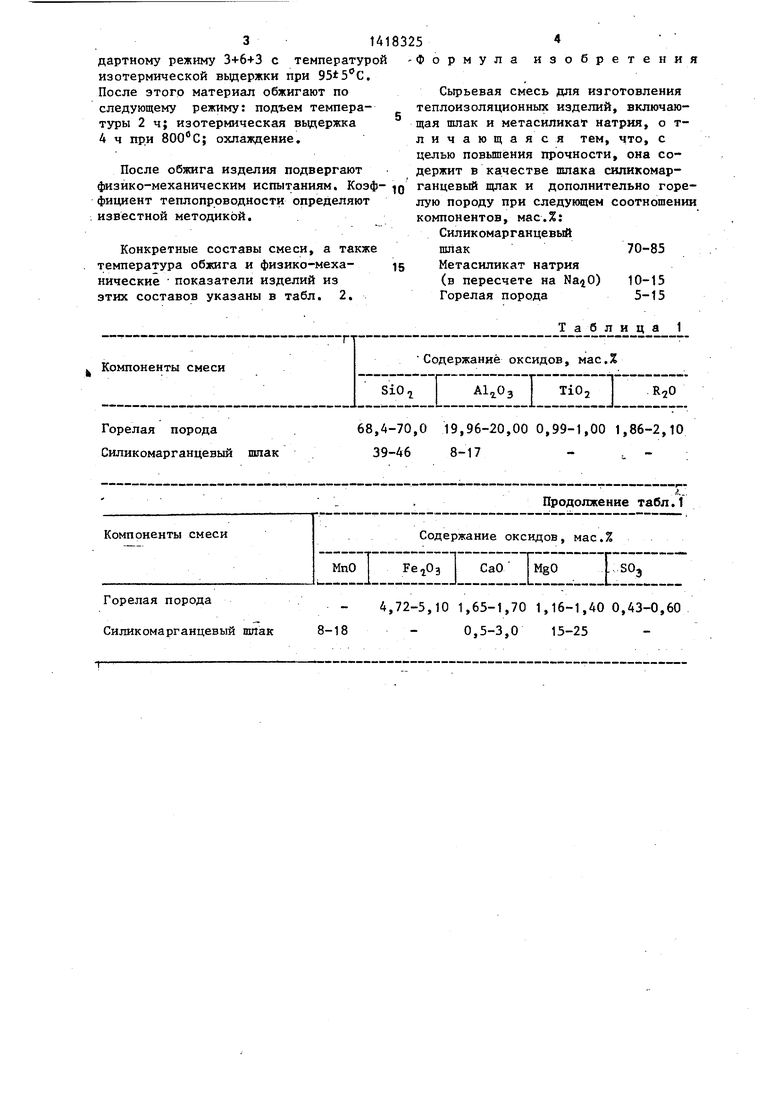

Конкретные составы смеси, а также температура обжига и физико-механические показатели изделий из этих составов указаны в табл. 2.

8325

Формула изобрете1гия

Сьфьевая смесь для изготовления теплоизоляционных изделий, включающая шлак и метасиликат натрия, о т- личающаяся тем, что, с целью повышения прочности, она содержит в качестве шлака силикомар- Q ганцевый щлак и дополнительно горелую породу при следующем соотношении компонентов, мас.%:

Силикомарганцевый

шлак70-85

15 Метасиликат натрия

(в пересчете на ) 10-15

Горелая порода 5-15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлакощелочного вяжущего | 1987 |

|

SU1502507A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU941332A1 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| Способ изготовления известково- КРЕМНЕзЕМиСТыХ издЕлий | 1979 |

|

SU808449A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЕЛОЙ ПОРОДЫ С ПОЛУЧЕНИЕМ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННАЯ СМЕСЬ С ИСПОЛЬЗОВАНИЕМ ТАКОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2462425C1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

Изобретение относится к произ- водству строительных материалов, а более конкретно к составам сырьевой смеси для изготовления изделий, используемых в качестве теплоизоляционного, а также легкого конструкционного материала при сооружении тепловых объектов с температурой эксплуатации до 1273 К. С целью повьш ения прочности теплоизоляционных изделий сьфьевая смесь для изготовления изделий содержит, мас.%: горелая порода 5-15; метасиликат натрия (в пересчете на Na7.0) 10-15; силикомарганцевый пшак 70-85. Теплоизоляционные изделия объемной массой 580-640 кг/м характеризуются пределом прочности при сжатии 25,1-;.. 32,0 МПа в воздушно-сухих условиях и 24,7-31,8 МПа в водонасьпценных условиях, пределом прочности при изгибе 2,6-3,3 МПа, коэффициентом теплопроводности 0,09-0,12 ккал/ , коэффициентом водостойкости 0,984-0,993. 2 табл. i (Л

Таблица 1

Компоненты смеси „.l TlTlt T..

SiO Al,j,03 TiOj

Горелая порода68,4-70,0 19,96-20,00 0,99-1,00 1,86-2,10

Силикомарганцевый шлак 39-46 8-17 - . -

Т - .Продолжение табл.1

Компоненты смеси. Содержание оксидов, мас.%

МпО СаО MgO I SOj

Горелая порода 72-5,10 1,65-1,70 1,16-1,40 0,43-0,60

Силикомарганцевый шпак 8-18 - 0,5-3,0 15-25

ГореляЯ порода

Метаснлмквт натрия (и пересчете

15

Т впиив 2

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU662535A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU941332A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для приготовлениялЕгКиХ бЕТОНОВ | 1979 |

|

SU833745A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-23—Публикация

1986-06-20—Подача