t

Изобретение относится к элгктротех нической промышленности R может быть нспольэовано при проиэвоастве ребристых сепараторов цля свинцовых аккумулято ров.J

Известен способ язготовления ребристых сепараторов путем уплотнения волокнистого материала, например рого:)ки из поли герных волоков, при температурах и аавлениях, близких к критическим 1. Q

При таких параметрах процесс- изготовления сепараторов является неустойчивым и ааже щж оптимальных параметрах уплотнения основные свойства сепараторов, такие как максимальный оиаметр 15 пер, алектросопрогивла1ие и пористость, изменяются от 25 цо 200%.. При отклонениях от оптимальных параметров бупет происхоцить или остекление поверхности сепаратора, что привепет к резко- 20 му снижению его пористости, или образование крупных пор пиаметром 20- 60 мкм с недостаточной мехагаческой прочностью. Этот способ также не позволяет подучить ребристые сепараторы с маленьким диаметром пор (не более 5 мкм).

Наиболее близким к предлагаемому по теяаическо сущности и постигаемому ре льтату.является способ изготовления ребристых сепараторов, включающий получение ленты из невулканизованной резиновой смеси, формование ребер на одаой стороне и плотное соецинение ее другой стороны с бумагой и влажную вулканизацию С2.

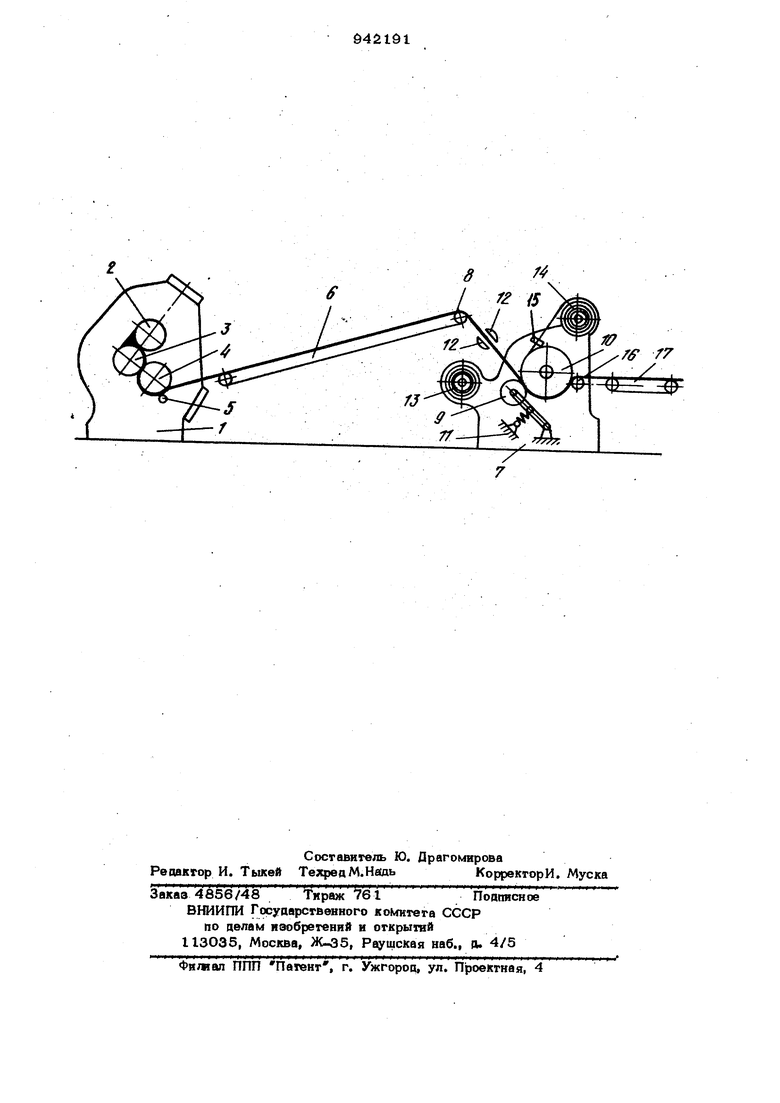

Однако при таком способе не предотвращаются деформации и повреждения ре&ристой стороны ленты резиновой смеси и следовательно, не сохран$потся формы и . размеры ребер, так как нераётяжимый материал, плотно соединенный с резиновое лентой с гладкой стороны, сохраняет раэмеры только этой стороны. Поэтому, получение сепараторю с точными размерами возможно за счет изготовления их большего размера по толщине, & затем, после вулканизации резины, доведения их пугем шлифования цо требуемой толщины. Недостатками способа являются также невозможность изготовления ребристых hoверхностей сепаратора с обеих сторон и неравномерность сеператоров по толщине. Больщие тру да ости возникают и при изготовлении сепараторов с высотой ребра, больше его толщины. Цель изобретения - уменьшение толщины, увеличение высоты ребер, исключение деформаций и коробления и обеспечение равномерности по тошшне. Эта цель достигается тем, что в способе изготовления ребрястых сепараторов калиброванную ленту подвергать усадке, нагреву, ребристую сторону покрывать растяжимой жесткой бумагой, причем ленту подвергают усадке в течение 1-5 мин, перед формованием ленту подвергают предварительному нагреву до ЗО-6С С, нагрев осуществляют: облучением поверхности ленты, бумагу для покрытия ребрис той стороны предварительно увлажняют, а плотное соединение бумаг с лентой и фор мование ребер производят при температуре 2О-40°С и давлении 1-10 кг/см ° скоростью 1-ЗО м/мин. На чертеже показана технологическая схема, пронесса изготовления сепараторов до операции вулканизации. Способ заключается в следующем. Разогретую невулканизованную реетгновую смесь подают на каландр 1. Между валками 2, 3 и 4 каландра устанавливают зазор, позволяющий по/)огчить калиброванную ленту резиновой строго определенной толцивы. Для получения региновой ленты определенной ширины устаН авлнвают ножи 5 для обрезания кромок. С целью обеспечения равномерной толщины ленту подают на транспортер-6, который подает ее в течение 1-5 мин к прессующему механизму 7. Скоррс.ть )1ия транспортера согласовывакзт с каланд ром. При выходе ленты S с транспортера она становятся толще и долькна иметь площадь в поперечном сечении равную площади поперечного сечения ребристой ленты при ссосранении ее ширины до и после формования. С транспортера ленту подают на вращакшшеся валки 9 ц Ю ггрессующего механизма 7, Поверхность обоих ватов ида одного должна иметь желобки по окружности для образования ребер на поверх ности ленты ре 1новой смеси. Линейная скорость валков 9 и 10 должна быть оди наковой и согласованной со скоростью дш{жения ленты, причем один из валков должен быть подвижным и поджиматься к другому механизмом 11 со строго определенным регулируемым усилием. Для обеспечения равномерной толщины, улучшения условий формования эебер и обеспечения хорошей слипаемости бумаги с лентой осуществл5Пот ее подогрев до 30-6О С в ненапряженном состоянии подогревателем 12. Одновременно с прохождением ленты резиновой смеси между валками 9 и Ш подают бумажные ленты с р5 лонов 13 и 14 . Бумагу, подаваемую на сторону, подлежащую профилированию, перед соприкосновением с лентой увлажняют на механизме 15. Увлажнение обеспечивает ее растяжение при формовании ребер без разрушения, плотность соединения с лентой резиновой смеси и лучшее сохранение влаги, а следовательно, в troследующем пористости в готовом изделии. Формование ленты резиновой смеси осуществляют при давлении 1-10 кг/см , температуре 2О-40°С и скорости 130 м/мин. Далее формованную ленту, плотно соединенную с бумагой с обеих сторон, подают на протягивающий ролик 16, который устраняет возможное проскальзывание бумаг относительйо валков 9 и 10 и далее на транспортер 17, с которого ленту наматывают в рулон нли нарезают на листы и отправляют на вулканизацию. Ребристую ленту, вулканизуют в каркасной бумажной оболочке, жесткость которой обеспечивают плотным соединением ободочки с лентой и прочностью бумаги. Пример. Изготовление сепараторов толщиной мм и толщиной тепа сепаратора 0,6 мм с ребрами на одной стороне. Берут реэтновую смесь состава, вес.ч.; Синтетический каучук цисннзопреновый7О Синтетический каучук бутадиен-стирольный15-ЗОСера35 Днфенилгуанидин1,2 Пара4мн2,0 Силикагель влажностью 73% 272 Нагретую до температуру пропускают через валки каландра н подучают ленту толщиной О,80 мм, шириной 32О мм. Затем ленту транспортирую1т в течение 1,5 мин на прессующий механизм Перед прессованием ленту толщиной 0,85 мм и шириной 330 мм подвергают поверхностному нагреву. Расстояние от подогревателя до поверхности ленты должно составлять 8 мм, а скорость овижения ленты 4 м/мин. Эти соотношения обеспечивают нагрев ленты ао 40С. Далее подают ленту на валки,из которых ощш с канавками, а другой - глащшй.Ооновременно с лентой на валки подают бумаги 13 и 14. Одну сторе«у ленты соединяют с бумагой типа намоточной TOJ шиной 85 мм, а сторону, подлежащую . профилированию, соединяют с бумагой типа конденсаторной, толщиной ЗО мкм. Перед подачей на валок конденсаторную буПоказатели

Электросопротивление (эквивалентный слой) Разрушающее напряжение при разрыве Химическая стойкость {потеря массы в %)

Смачиваемость, в %, через 2 ч пропитки через 24 ч пропитки

Максимальный диаметр пор, мкм

Эластичность (сопротивление изгибу вокруг валика)

Пористость, % Подученные по предлагаемому способу сепараторы по техническим характеристикам значительно превышают сепараторы, полученные по известному способу. Формула изобрете-ния 1. Способ изготовления ребристыу сепараторов, включающий подучение калиброванной ленты из невулканизованной резиншой смеси, формирование ребер на одной стороне и плотное соединение ее другой стороны с бумагой и влажную вулканизацию, о т л и ч а ю щ и и с я тем, что, с целью уменьшения толщины, увеличения высоты ребер, исключения дефо{ маций и коробления и обеспечения равнсьмерности по толщине, калиброванную ленту подвергают усадке, нагреву, ребристую сторону покрывают растяжимой жесткой бумагой. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что ленту подвергают ycatuce в течение 1-5 мин.

магу увлажн$пот. Процесс формования должен проиосодить при 2О-30 С с давлением 3-5 кг/см.

Затем ленту подают на транспортер, далее на резку я укладку в стопки, потом их подают на вулканизащпо в среде влажного насыщенного пара, промывку, сушку, снятие бумаги и реаку на отдельные сепараторы.

В таблице указаны основные характеристики сепаратора.

Свойства

О,33-О,49 .26,4 2,4

91,0 98,4 .

О,68-1,О

18-20 56-60 3.Способ по п. I, отличающийся тем, что ленту перед формованием подвергают предварительному нагреву до 30--60°С. 4.Способ по п. It о т л и ч а ю ш и и с я тем, что нагрев осуществляют облучением, поверхности ленты, 5.Способ по п. I, о т л и ч а ю - щ и и с я тем, чтобумагу для покрытия ребристой стороны предварительно увпажHsnoT6.Способ по п. I, о т л и ч а ю ш и и с я тем, что плотное соединение бумаг с лентой и формование ребер производят при температуре 20-40 С и давлении 1-10 кг/см со скороспэю IЗО м/мин. Источники информации, принятые во внимание при экспертизе 1.Патент США Nf 381957, кл. 136-146, 1974. 2.Патаят США № 2274260, кл. 264-175, 1942.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235643C2 |

| ФРИКЦИОННЫЙ ПРИВОДНОЙ РЕМЕНЬ | 2012 |

|

RU2551693C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СТАЛЬНОЙ КОРД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ИЗДЕЛИЯ | 2013 |

|

RU2601245C1 |

| Способ изготовления искусственной кожи | 1957 |

|

SU115471A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2012 |

|

RU2478476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

Авторы

Даты

1982-07-07—Публикация

1979-02-26—Подача