(54) РАСПОЛОЖЕНИЕ ПРИВОДА, В ЧАСТНОСТИ ЛИТЬЕВОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел впрыска литьевых машин | 1982 |

|

SU1256982A1 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 1999 |

|

RU2163209C1 |

| Узел пластикации литьевой машины | 1981 |

|

SU1004137A1 |

| ШАРНИРНО-СОЧЛЕНЕННАЯ МАШИНА | 1991 |

|

RU2015053C1 |

| Шрифтолитейная машина для отливки литер из пластмассы | 1970 |

|

SU322037A1 |

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| УСТРОЙСТВО ПРИВОДА РОТОРА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2012 |

|

RU2507735C1 |

| Силовой агрегат насосной установки для глубокопроникающего гидравлического разрыва перемычек изолированных полостей нефтяных и газовых пластов | 2023 |

|

RU2811885C1 |

| ПРИСТАВКА С ПОПЕРЕЧНЫМ ТРАНСПОРТИРУЮЩИМ УСТРОЙСТВОМ И РЕГУЛИРУЕМЫМ ЧИСЛОМ ОБОРОТОВ | 2010 |

|

RU2536963C2 |

| ТРАНСМИССИЯ ВНЕДОРОЖНЫХ МАШИН, ПРЕИМУЩЕСТВЕННО ТРАКТОРОВ | 1999 |

|

RU2162799C2 |

1

Изобретение относится к электрогидравлическим приводам, в частности к специальному расположению элементов этих приводов и может применяться в литьевых машинах, имеющих гидродвигатель с переменным числом оборотов в качестве привода для генераторов давления.

Во время одного рабочего цикла литьевой машины расход и давление гидравлической жидкости меняется. По этой причине возникает необходимость использования регулируемого гидравлического агрегата для реализации тонких изменений расхода и давления рабочей жидкости.

Известна литьевая машина, которая имеет электродви.гатель с переменным числом оборотов в качестве привода для генераторов маслонагнетательного потока (насосы постоянной производительности). Этот электродвигатель установлен и выполнен так, чтобы он работал в области чисел оборотов и вращающих моментов, изменяющихся соответственно с потребностью давления и расхода рабочей жидкости во время одного цикла литьевой мащины.

Мощность электродвигателя регулиоуется электрической системой регулирования и

определяется запросом литьевого цикла Электродвигатель снабжает все потребители потока давления. Привод вращения щнека также приводится в действие генератором маслонагнетательного потока. Энергия гидравлической рабочей жидкости с помощью гидромотора превращается во вращательное движение шнека.

Однако реализация вращательн)го движения шнека непрямым путем с помощью гидронасосов, гидромоторов с рабочей жид10костью неизбежно приводит к высоким потерям энергии. Кроме того, гидромотор имеет сложные устройства для обеспечения постоянных температур и высокой чистоты рабочей жидкости. Это необходимо для постоянства числа оборотов и бесступенчатого изменения числа оборотов электрическим регулированием. У гидромотора с регулировочными устройствами и трубопроводами могут возникать утечки масла.

20

Пель изобретения - создание оптимального привода, который соответствует условиям цикла литья под давлением, и уменьшение технико-экономических затрат при повыщении рентабельности.

Цель изобретения состоит в создании общего приводного .агрегата, который может привести во вращение не только гидравлические генераторы маслонагнетательного потока, но и пластицирующий шнек, и управляющие, и регулировочные устройства с помощью простых передаточных механизмов.

Эта цель достигается тем, что на литьевом узле литьевой машины устанавливается электродвигатель с переменным числом оборотов, который соединяется непосредственно через сцепную муфту или через сцепную муфту в связи с другими деталями машины с пластицирующим шнеком. Таким образом, осуществляется передача вращающих моментов между электродвигателем и шнеком и тем самым реализуется ротационное движение пластицирующего щнека. Кроме того, все генераторы маслонагнетательного потока (гидронасосы), необходимые для привода литьевого узла и узла впрыска подключаются к приводному валу электродвигателя.

Изобретением предусматриваются два разных варианта расположения привода в зависимости от т11поразмера литьевой машины, габаритов электромотора и гидронасосов и от передаточного механизма.

В одном варианте исполнения электродвигатель, генераторы маслонагнетательного потока (гидронасосы), необходимые гидравлические устройства управления и регулирования, сцепная муфта и передаточный механизм вместе с узлом пластикации и с цилиндром впрыска образуют единый блок, так называемую верхнюю часть узла инжекции.

В другом варианте исполнения электродвигатель с прифланцованными гидронасосами, гидравлические устройства для управления и регулирования потребляемого маслонагнетательного потока, сцепная муфта, карданный вал и клиноременная или зубчатоременная передача установлены в нижней части узла инжекции, причем коробка передач находится в верхней части узла инжекции.

Между коробкой передач, находящейся в верхней части, и карданным валом, находящимся в нижней части, имеется силовое соединение с возможностью расцепления и осевого перемещения.

Карданный вал имеет предпочтительно вид шлицевого вала для небходимого осевого перемещения относительно верхней части при возвратно-поступательном движении сопла или при расцеплении карданного вала от коробки передач. Карданным валом можно выравнивать выступающие при приводе смещения осей относительно коробки передач.

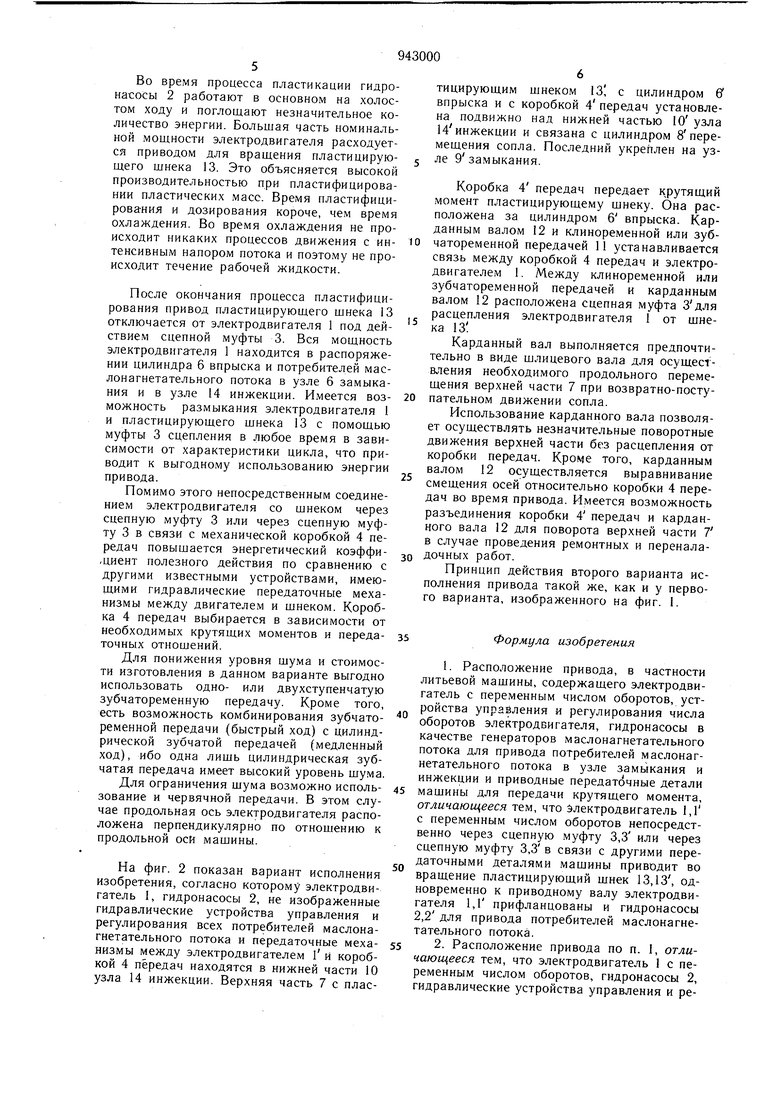

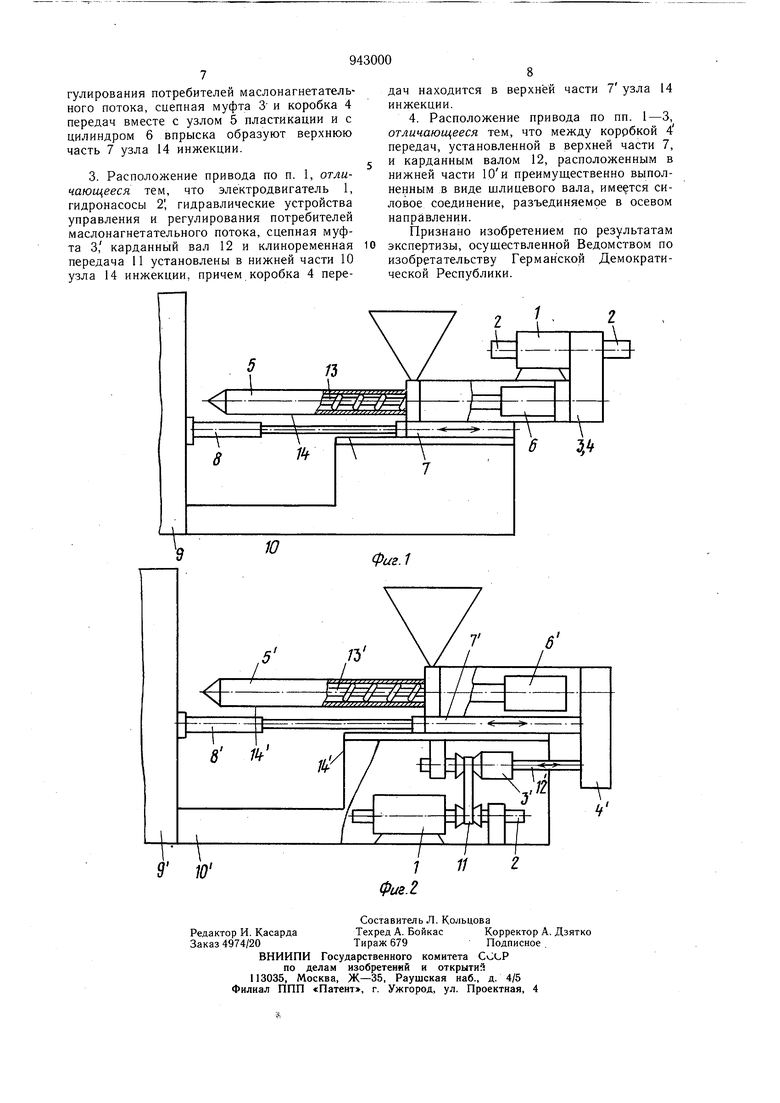

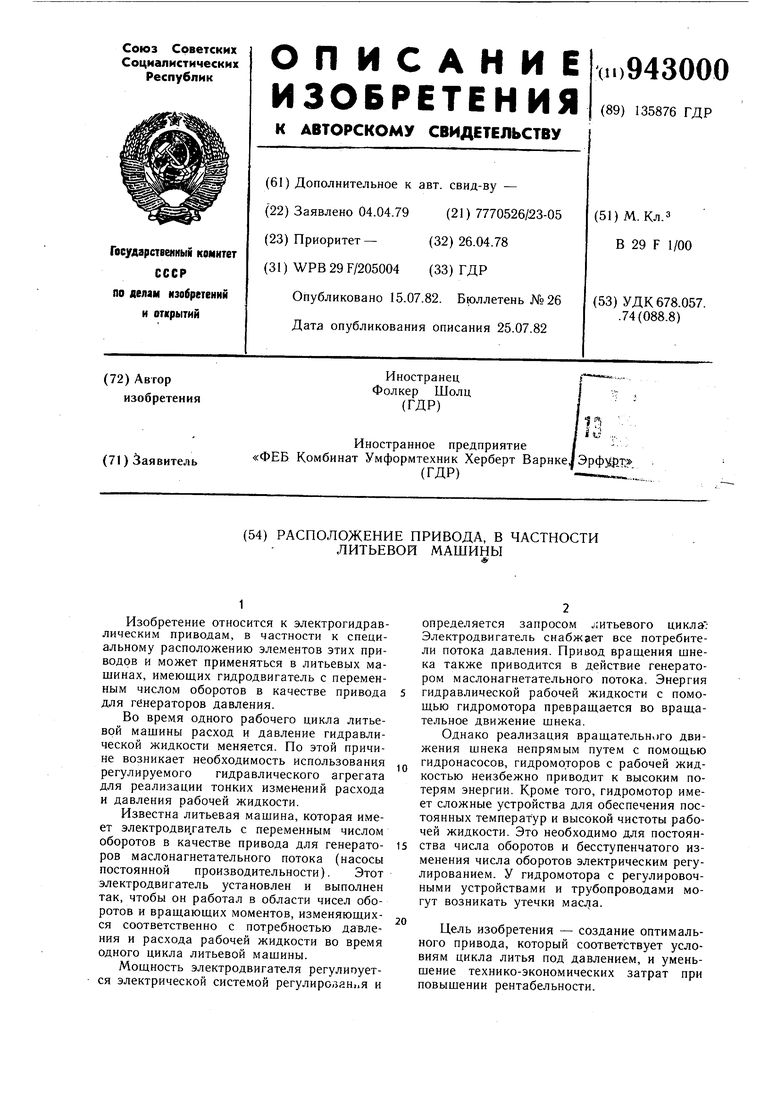

На фиг. 1 показано расположение привода в верхней части узла инжекции; на фиг. 2 - расположение привода в нижней

части узла инжекции; на фиг. 3 - один вариант исполнения.

Электродвигатель 1, гидронасосы 2, необходимые гидравлические устройства управления и регулирования (не изображенные подробно на чертеже), муфта 3 сцепления и коробка 4 передач вместе с узлом 5 пластикации и цилиндром 6 впрыска образуют единый блок, так называемую верхнюю часть 7 узла инжекции. Верхняя часть 7 установлена над нижней частью 10 узла инжекции подвижно и связана с узлом 9 замыкания при помощи цилиндра 8 для перемещения сопла.

Коробка 4 передач выполняет функцию преобразователя вращающего момента. Она

расположена за цилиндром 6 впрыска и соединяется с электродвигателем 1 посредством сцепной муфты 3. Коробка 4 передач и сцепная муфта 3 образуют один единый узел. На приводном валу электродвигателя 1 прифланцованы один или несколько

гидронасосов 2.

Гидронасосы 2 и гидравлические устройства управления и регулирования соединяются с резервуарами рабочей жидкости, находящимися в нижней части 10 узла инжекции, и с узлом 9 замыкания при помощи всасывающих и напорных трубопроводов (не показанных на чертеже).

Для обеспечения свободы перемещения верхней части всасывающие и напорные

трубопроводы выполняются в виде шлангопроводов, телескопических или ц арнирных трубопроводов. В этом варианте получается короткое, неподвижное соединение между гидронасосами 2 и цилиндром 6 впрыска, что

j приводит к уменьшению потерь давления. Это приносит большую пользу при высоком количестве транспортируемой рабочей жидкости во время впрыска.

Привод согласно варианту изобретения, 0 изображенному на фиг. 1, работает следующим образом.

Электродвигатель 1 постоянного, переменного или трехфазного тока питается известным преобразователем из сети эЛектрр5 снабжения. Во время одного цикла литьевой машины требуется разное количество рабочей жидкости. Соответствующие сигналы электродвигатель 1 получает от устройств управления и регулирования. Таким образом, в определенных моментах литьевого 0 цикла электродвигатель настраивается на требуемые числа оборотов и необходимые крутящие моменты. Известные устройства управления и регулирования здесь не описаны подробно. Располагаемая мощность электродвигателя поглощается потребителями маслонагнетательного потока узла 9 замыкания, узла 14 впрыска инжекции и привода для вращения пластицирующего шнека 13.

Во время процесса пластикации гидронасосы 2 работают в основиом на холостом ходу и поглощают незначительное количество энергии. Большая часть номинальной мощности электродвигателя расходуется приводом для вращения пластицирующего щнека 13. Это объясняется высокой производительностью при пластифицировании пластических масс. Время пластифицирования и дозирования короче, чем время охлаждения. Во время охлаждения не происходит никаких процессов движения с интенсивным напором потока и поэтому не происходит течение рабочей жидкости.

После окончания процесса пластифицирования привод пластицирующего шнека 13 отключается от электродвигателя 1 под действием сцепной муфты 3. Вся мощность электродвигателя 1 находится в распоряжении цилиндра 6 впрыска и потребителей маслонагнетательного потока в узле 6 замыкания и в узле 14 инжекции. Имеется возможность размыкания электродвигателя 1 и пластицирующего шнека 13 с помощью муфты 3 сцепления в любое время в зависимости от характеристики цикла, что приводит к выгодному использованию энергии привода.

Помимо этого непосредственным соединением электродвигателя со щнеком через сцепную муфту 3 или через сцепную муфту 3 в связи с механической коробкой 4 передач повышается энергетический коэффициент полезного действия по сравнению с другими известными устройствами, имеющими гидравлические передаточные механизмы между двигателем и щнеком. Коробка 4 передач выбирается в зависимости от необходимых крутящих моментов и передаточных отношений.

Для понижения уровня шума и стоимости изготовления в данном варианте выгодно использовать одно- или двухступенчатую зубчатоременную передачу. Кроме того, есть возможность комбинирования зубчатоременной передачи (быстрый ход) с цилиндрической зубчатой передачей (медленный ход), ибо одна лишь цилиндрическая зубчатая передача имеет высокий уровень щума.

Для ограничения шума возможно использование и червячной передачи. В этом случае продольная ось электродвигателя расположена перпендикулярно по отношению к продольной оси машины.

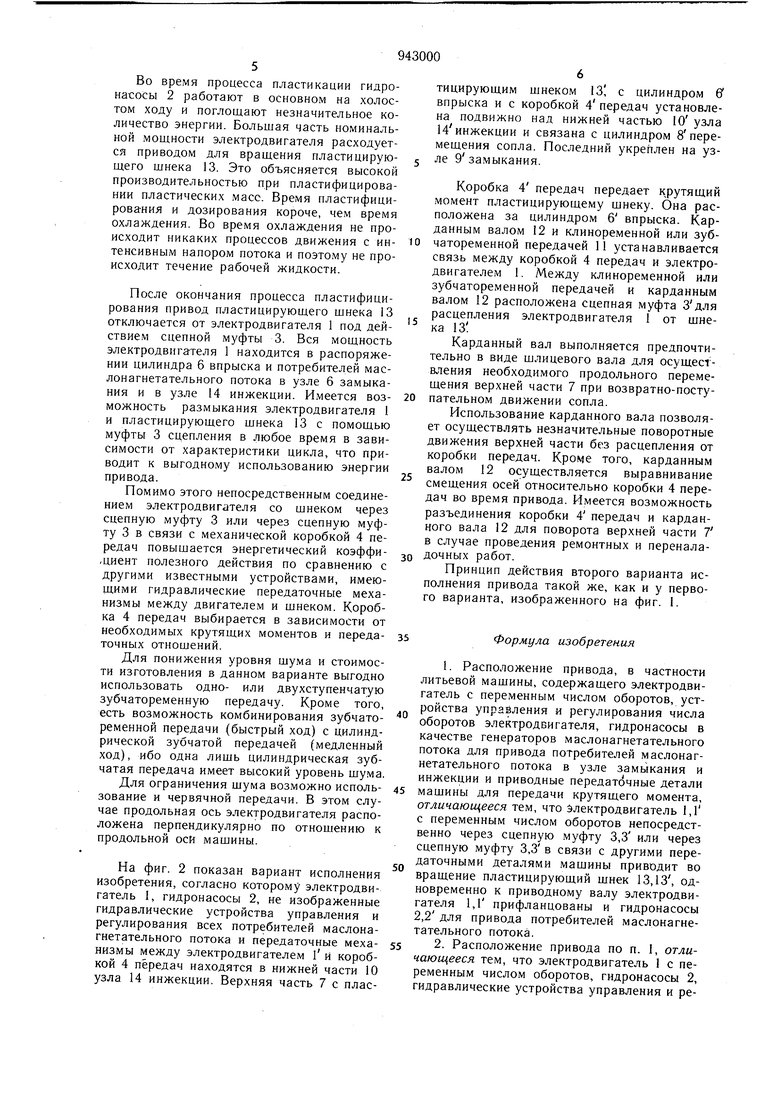

На фиг. 2 показан вариант исполнения изобретения, согласно которому электродвигатель 1, гидронасосы 2, не изображенные гидравлические устройства управления и регулирования всех потребителей маслонагнетательного потока и передаточные механизмы между электродвигателем Г и коробкой 4 передач находятся в нижней части 10 узла 14 инжекции. Верхняя часть 7 с пластицирующим шнеком 13 с цилиндром 6 впрыска и с коробкой 4 передач установлена подвижно над нижней частью 10 узла 14инжекции и связана с цилиндром 8перемещения сопла. Последний укрегглен на узле 9 замыкания.

Коробка 4 передач передает к рутящий момент пластицирующему щнеку. Она расположена за цилиндром б впрыска. Карданным валом 12 и клиноременной или зуб0 чатоременной передачей 11 устанавливается связь между коробкой 4 передач и электродвигателем 1. Между клиноременной или зубчатоременной передачей и карданным валом 12 расположена сцепная муфта Здля расцепления электродвигателя 1 от шнека 13

Карданный вал выполняется предпочтительно в виде щлицевого вала для осуществления необходимого продольного перемещения верхней части 7 при возвратно-посту0 пательном движении сопла.

Использование карданного вала позволяет осуществлять незначительные поворотные движения верхней части без расцепления от коробки передач. Кроме того, карданным валом 12 осуществляется выравнивание смещения осей относительно коробки 4 передач во время привода. Имеется возможность разъединения коробки 4 передач и карданного вала 12 для поворота верхней части 7 в случае проведения ремонтных и перенала0 дочных работ.

Принцип действия второго варианта исполнения привода такой же, как и у первого варианта, изображенного на фиг. 1.

Формула изобретения

35

5 мащины для передачи крутящего момента, отличающееся тем, что электродвигатель 1,1 с переменным числом оборотов непосредственно через сцепную муфту 3,3 или через сцепную муфту 3,3 в связи с другими передаточными деталями машины приводит во вращение пластицирующий шнек 13,13, одновременно к приводному валу электродвигателя 1,Г прифланцованы и гидронасосы 2,2 для привода потребителей маслонагнетательного потока.

5 2. Расположение привода по п. 1, отличающееся тем, что электродвигатель 1 с переменным числом оборотов, гидронасосы 2, гидравлические устройства управления и ре

Авторы

Даты

1982-07-15—Публикация

1979-04-04—Подача