(54) УЗЕЛ ПЛАСТИКАЦИИ ЛИТЬЕВОЙ. МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1965 |

|

SU175640A1 |

| Роторная линия для прессования изделий из реактопластов | 1990 |

|

SU1781064A1 |

| Узел пластикации литьевой машины | 1982 |

|

SU1009797A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Узел впрыска литьевых машин | 1982 |

|

SU1256982A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU377249A1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

1

Изобретение относится к полимерному машиностроению и может быть использовано во всех отраслях народного хозяйства для переработки термопластичных и термореактивных полимерных материалов в изделия.

Известен узел пластикации литьевой машины, содержащий станину, нагревательный цилиндр, шнек, расположенный внутри нагревательного цилиндра, гидроцилиндр, упорный узел и привод 1.

Недостаток этого узла состоит в громоздкости привода, что связано с увеличением габаритов и металлоемкости машины.

Наиболее близким к изобретению является узел пластикации литьевой машины, содержащий станину с закрепленным на ней материальным цилиндром с бункером, шнек, размещенный ,в материальном цилиндре и связанный выходным концом с полЬш штоком гидроцилиндра поступательного перемещения и посредством шлицевого соединения подвижно связанный с гидродвигателем его вращения, и упорный элемент опорного узла, жестко соединенный с полым штоком гидроцилиндра поступательного перемещения 2.

При вращении шнека материал из бункера захватывается витком шнека и транспортируется в переднюю часть материального цилиндра. За время прохождения полимерного материала по длине шнека он

5 пластицируется. После набора дозы с помощью гидроцилиндра материал впрыскивается в пресс-форму. Время пластикации определяется временем прохождения материала по длине шнека, количеством оборотов, которое совершает шнек, и температурой стенки материального цилиндра. Режим движения материала можно считать ламинарным с частичной макротурбулизацией вдоль каждого витка шнека, а это приводит к тому, что скорость процесса пластикации

15 низка, а качество смешения неравномерно по длине шнека. Все это снижает производительность узла.

Цель изобретения - повышение производительности узла за счет увеличения скорости процесса пластикации, повышения эффективности гомогенизации при сокращении размеров щнека.

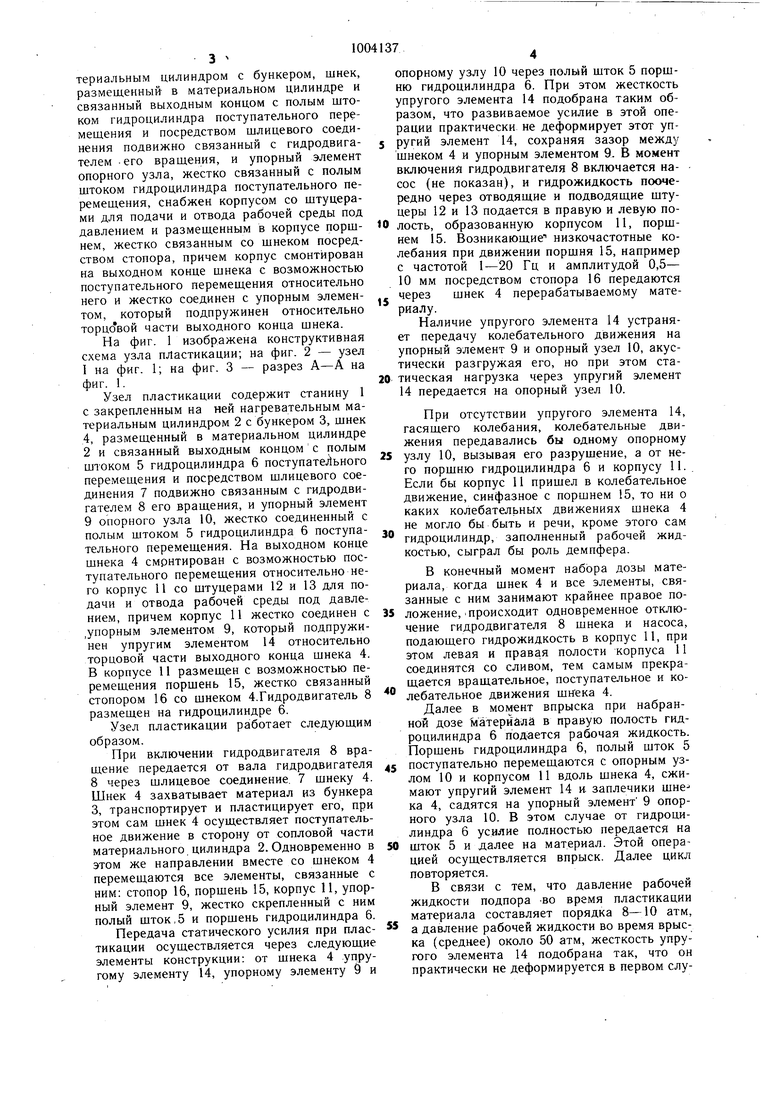

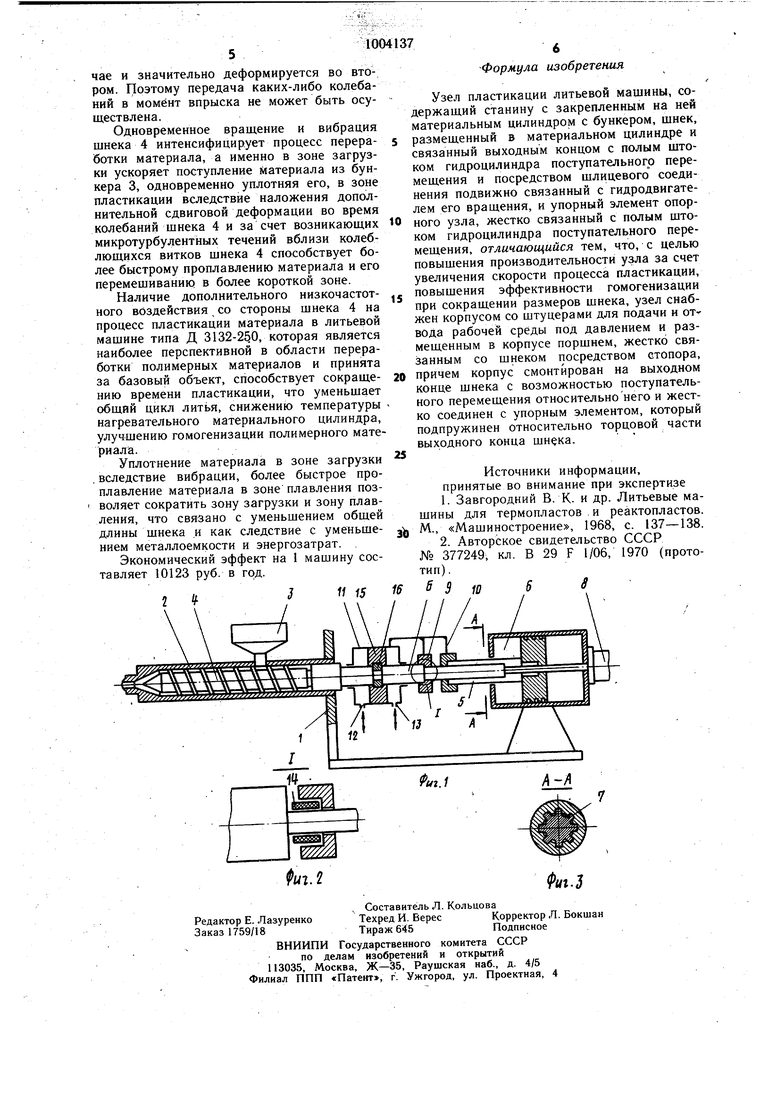

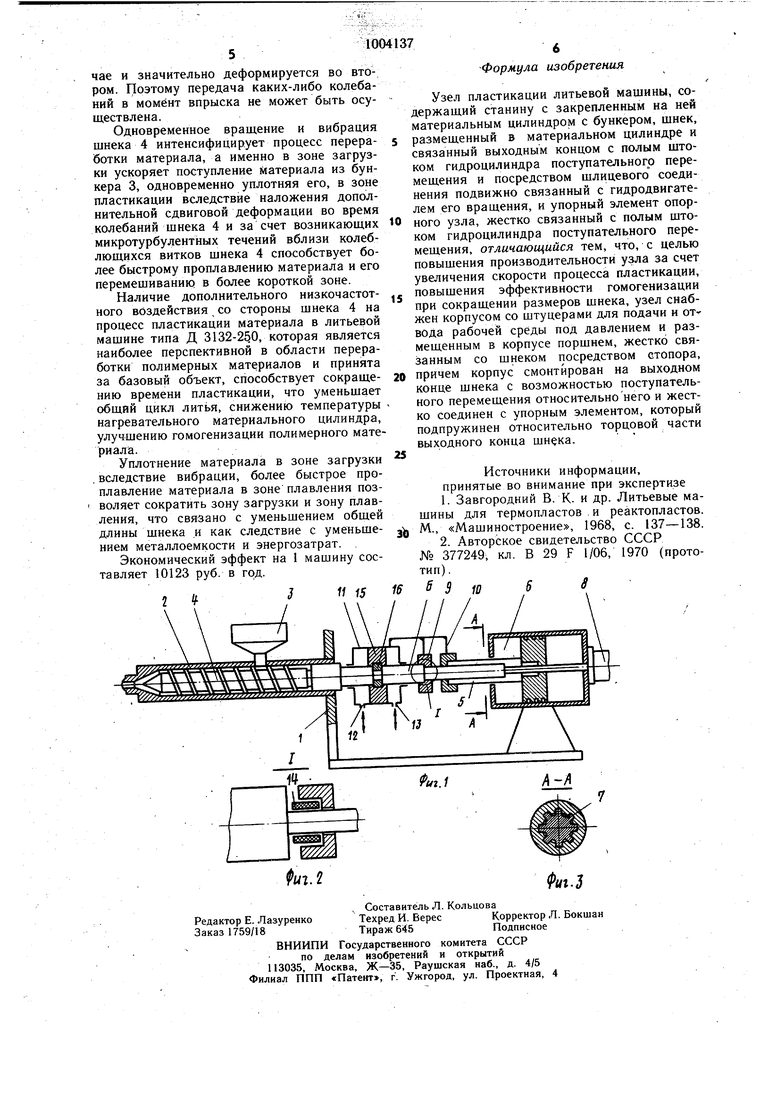

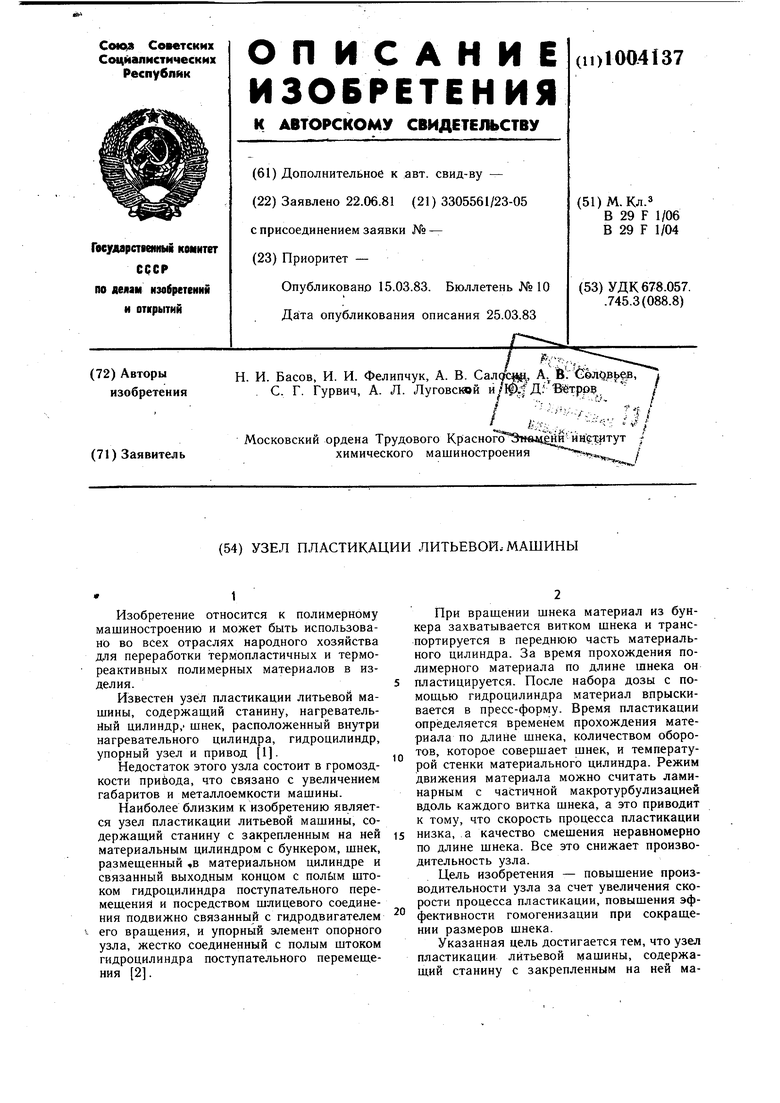

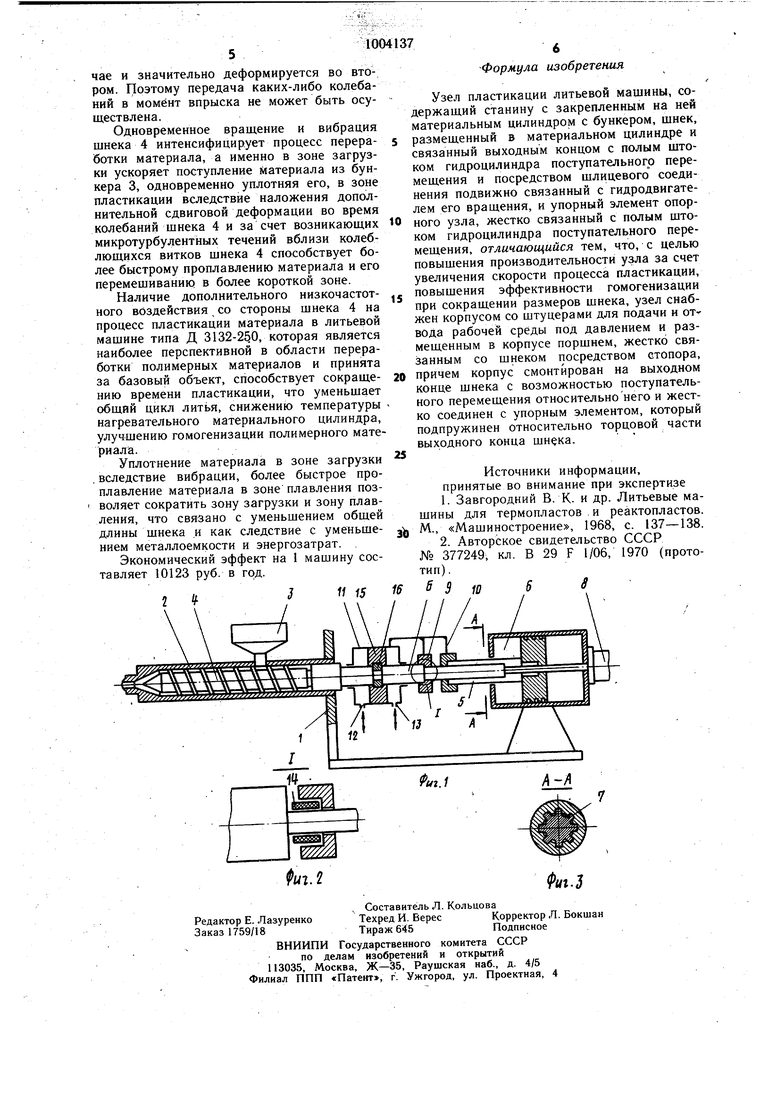

Указанная цель достигается тем, что узел пластикации литьевой машины, содержащий станину с закрепленным на ней матермальным цилиндром с бункером, шнек, размещенный в материальном цилиндре и связанный выходным концом с полым штоком гидроцилиндра поступательного перемещения и посредством шлицевого соединения подвижно связанный с гидродвигателем -его вращения, и упорный элемент опорного узла, жестко связанный с полым щтоком гидроцилиндра поступательного перемещения, снабжен корпусом со штуцерами для подачи и отвода рабочей среды под давлением и размещенным в корпусе порщнем, жестко связанным со шнеком посредством стопора, причем корпус смонтирован на выходном конце шнека с возможностью поступательного перемещения относительно него и жестко соединен с упорным элементом, который подпружинен относительно торцовой части выходного конца шнека. На фиг. 1 изображена конструктивная схема узла пластикации; на фиг. 2 - узел 1на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1. Узел пластикации содержит станину 1 с закрепленным на ней нагревательным материальным цилиндром 2 с бункером 3, шнек 4, размещенный в материальном цилиндре 2и связанный выходным концом с полым штоком 5 гидроцилиндра 6 поступательного перемещения и посредством щлицевого соединения 7 подвижно связанным с гидродвигателем 8 его вращения, и упорный элемент 9 опорного узла 10, жестко соединенный с полым штоком 5 гидроцилиндра 6 поступательного перемещения. На выходном конце шнека 4 смрнтирован с возможностью поступательного перемещения относительно него корпус 11 со штуцерами 12 и 13 для подачи и отвода рабочей среды под давлением, причем корпус 11 жестко соединен с ,упорным элементом 9, который подпружинен упругим элементом 14 относительно торцовой части выходного конца шнека 4. В корпусе 11 размещен с возможностью перемещения поршень 15, жестко связанный стопором 16 со шнеком 4.Гидродвигатель 8 размещен на гидроцилиндре 6. Узел пластикации работает следующим образом. При включении гидродвигателя 8 вращение передается от вала гидродвигателя 8 через шлицевое соединение. 7 шнеку 4. Шнек 4 захватывает материал из бункера 3, транспортирует и пластицирует его, при этом сам шнек 4 осуществляет поступательное движение в сторону от сопловой части материального, цилиндра 2. Одновременно в этом же направлении вместе со шнеком 4 перемещаются все элементы, связанные с ним: стопор 16, поршень 15, корпус И, упорный элемент 9, жестко скрепленный с ним полый щток,5 и порщень гидроцилиндра 6. Передача статического усилия при пластикации осуществляется через следующие элементы конструкции: от щнека 4 уцругому элементу 14, упорному элементу 9 и опорному узлу 10 через полый шток 5 поршню гидроцилиндра 6. При этом жесткость упругого элемента 14 подобрана таким образом, что развиваемое усилие в этой операции практически не деформирует этот упругий элемент 14, сохраняя зазор между шнеком 4 и упорным элементом 9. В момент включения гидродвигателя 8 включается насос (не показан), и гидрожидкость поочередно через отводящие и подводящие штуцеры 12 и 13 подается в правую и левую полость, образованную корпусом 11, поршнем 15. Возникающие низкочастотные колебания при движении порщня 15, например с частотой 1-20 Гц и амплитудой 0,5- 10 мм посредством стопора 16 передаются через шнек 4 перерабатываемому материалу. Наличие упругого элемента 14 устраняет передачу колебательного движения на упорный элемент 9 и опорный узел 10, акустически разгружая его, но при этом статическая нагрузка через упругий элемент 14 передается на опорный узел 10. При отсутствии упругого элемента 14, гасящего колебания, колебательные движения передавались бы одному опорному узлу 10, вызывая его разрушение, а от него поршню гидроцилиндра 6 и корпусу 11. Если бы корпус 11 пришел в колебательное движение, синфазное с поршнем 15, то ни о каких колебательных движениях шнека 4 не могло бы быть и речи, кроме этого сам гидроцилиндр, заполненный рабочей жидкостью, сыграл бы роль демпфера. В конечный момент набора дозы материала, когда шнек 4 и все элементы, связанные с ним занимают крайнее правое положение, происходит одновременное отключение гидродвигателя 8 шнека и насоса, подающего гидрожидкость в корпус 11, при этом левая и правая полости корпуса 11 соединятся со сливом, тем самым прекращается вращательное, поступательное и колебательное движения шнгека 4. Далее в момент впрыска при набранной дозе Штери ала в правую полость гидроцилиндра 6 под-ается рабочая жидкость. Поршень гидроцилиндра 6, полый шток 5 поступательно перемещаются с опорным узлом 10 и корпусом 11 вдоль шнека 4, сжимают упругий элемент 14 и. заплечики шнека 4, садятся на упорный элемент 9 опорного узла 10. В этом случае от гидроцилиндра 6 усилие полностью передается на шток 5 и далее на материал. Этой операцией осуществляется впрыск. Далее цикл повторяется. В связи с тем, что давление рабочей жидкости подпора -во время пластикации материала составляет порядка 8-10 атм, а давление рабочей жидкости во время врыска (среднее) около 50 атм, жесткость упругого элемента 14 подобрана так, что он практически не деформируется в первом слу

Авторы

Даты

1983-03-15—Публикация

1981-06-22—Подача