2. Узел по П.1, отличаю- щ и. и с я тем, что цилиндр впрыска гильзой, соединенной одним концом со шнеком, а другим - с втулкой 1ЛПОНОЧНОЙ муфты, которая выполнена в прог ежуточного вала и охватывающей его втулки, причем гильза смонтирована с возможностью перемещения относительно промежуточного вала.

3, Узел по П.1, о т л и ч а ю- щ и и с я тем, что опорные поверхности верхней плиты расположены, ризонтально в одной плоскости с образованием направляющих скольлсения.

Изобретение относится к устройствам Бпр1;1ска, в частности к специальному ра.сположекито элементов этого узла, со,держащего цилиндр пластика- ци.и со mHeixOM, цилиндр впрыска и при вод узла пластикации, и может быть использовано в химической промышленности, машиностроении.

Для обеспечения надежной износостойкой работы подБЮкных элементов узла впрыска и для передачи реактивных сил и моментов уравновешивающих рабочую нагрузку и собственный вес деталей машишл, необходимо крепкое, точное соеди}5ение меж;т,у цилинд- ром пластикации, цилиндром впрыска и приводов пластикацгн.

Узел впрыска временно приближается к литьевой форме и потом отводится от нее с целью термического разъ- единения горячего сопла и охлажденной формы.

Кроме того, во время монтажных работ возникает необходимость выхода конца цилиндра пластикации и сопл впрыска из неподв1-1жной плитiJЬ Для этого узел впрыска перемеи ается вперед и назггд, преодолев большое расстояние .

По ЭТО причине узел впрыска дол- отличаться гсомпактностьш и под- вгокностью.

Известные конструкции (патент ДЕ № 2227133, кл. В 29 F 1/02, опублик. 1980) имеют привод пластика ции, жестко закрепленный на поршкевыполненных в виде направляющих дорожек, iмeющиx каждая одну горизонтально расположенную поверхность скольжения и размещенную наклонно к ней боковую поверхность скольжения .

4.Узел по п.З, отличающийся тем, что он снабжен тарельчатыми пружинами для натшкения направляющих скольжения.

5.Узел по п.З. отличаю- щ и и с я тем, что верхняя плита

с направляющими скольжения соединен с опорой посредством винтов.

вом штоке цилиндра впрыска, т.е. привод перемещается вместе с поршнем во время впрыска, а также во время подвода и отвода сопла.

Недостаток этих конструкций состоит в том, что привод пластикации совершает каждое перемещение вместе с подв.шкным шнеком и с узлом впрыска

Другие конструкции (патент ДЕ № 1908530, кл. В 29 F 1/02, опублик. 1977) имеют привод пластикации, непосредственно связанный с корпусом цилиндра впрыска, причем шнек приводится во вращательное двия;ение с помощью подвгекного в осевом направлении шпоночного вала или с помощью специального полого вала. Для других устройств характерно перемещение привода только лишь в случае подвода или отвода сопла. Во время поступательного дв1-гаения шнека такое переме 1 ;ение не нужно.

Известен также узел впрыска литьевых машин (патент № 135876, кл, В 29 F 1/00, опублик. 1979, фнг.2)5 содер кап;,ий гидравлический агрегат, цилиндр пластикации, привод пластикации в ввде двигателя, муфты и редуктора, при этом цилиндр впрыска и ц шиндр пластикации смонтированы с возможностью перемещения на опоре, а гидравлические цилиндры гид,равлического агрегата имеют подводящие трубопроводы в виде телескопических труб. В указанном решении обеспечивается перемещение

цилиндра впрыска и цилиндра пластикации на опоре, а двигатель и муфта установлены на подставке неподвижно Гидравлический агрегат, двигатель закреплены внутри несущей конструкции, а редуктор, цилиндры впрыска и пластикации смонтированы с возможностью перемещения на опоре и связаны с неподвижной группой узлов при помощи шпоночной муфты, которая обеспечивает ход подвода литьевого сопла. Между поршнем цилиндра впрыска и редуктором необходима вторая шпоночная муфта для обеспечения хода шнека для впрыска.

Однако известный узел впрыска характеризуется недостаточной надежностью и сложностью конструкции.

Для обеспечения надежной работы узла впрыска, т.е. для осуществления крепкого соосного соединения всех его узлов он должен выполняться в виде компактного блока, содержащег все подвижные детали машины.

Для удовлетворения таких высоких требований все указанные изобретения характеризуются высокой затратой материалов. Привод как составная часть узла впрыска выполняется в виде специальной конструкции, что не позволяет пользоваться стадартными коробками передач и двигателями. Это дорого обойдется при малосерийном производстве больших литьевых машин.

Взаимозаменяемость или изменение привода, т.е. его сборка из унифицированных узлов затрудняется. Доступ к цилиндру впрыска, образующий центральный узел единого блока, услолсня - ется.

Большой вес и большие габариты перемещающихся деталей машины приводят к высоким материальным и конструктивным затратам при изготовлении -направляющих скольжения.

Цель изобретения - повьшение надежности узла и упрощение его конструкции ,

Задача изобретения состоит в понижении количества подвижных элементов узла впрыска и в использовании унифицированных узлов для обеспечения взаимозаменяемости или изменения привода при использовании стандартных передач и двигателей, причем узел впрыска должен иметь хороший доступ ко всем конструктивным

злe eнтaм для удобного монтажа и борьбы с шумом.

Зэ.дача решается посредством узла впрыска и пластикации, состоящего в основном из двигателя, редуктора и сцепной муфты. Он жестко связан с подставкой, которая закрепляется на общем фундаменте машины. Цилиндр впрыска и цилиндр пластикации совместно перемещаются относительно опоры на длину максимального хода шпоночной муфты - шпоночного вала, причем опора закреплена на подставке разъемным соедннением.

Ход шпоночной муфты - шпоночного вала соответствует макст-шльному ходу подвода и отвода цилиндра пластикации, которьш закрепляется на опоре и. перемещается при помощи цилиндров перемещения; и, кроме того, соответствует максимальному ходу цилиндра впрыска. Ход шпоночного вала больше максимального хода шнека во время впрыска в цилиндре плас-:- тикации.

В ц1-1линдре впрыска помеща ется гильза, которая одним концом прикрепляется к инеку с помощью сцепной мл фты, другим концом, где находится привод5 закрепляется на втулке шпоночной муфты Гильза может перемещаться относительно жесткого j промежуточного вала по длинеj равной длине хода подвода к отвода щшиндра пластикации. На обпшй опоре смонтированы подвил-сный цилиндр впрыска„ ПОДВ1-ГОНЫЙ цилиндр пластикации и жестко закрепленныт подшнг - ник промежуточного вала, приводи- мьш в движен 1е приводом пластикации. Опора имеет довольно большое поперечное сечение для обеспечения жесткости. Полые пространства этого поперечного сечения в виде ячеек или труб частично или полностькл могут сл А-Чть емкостью для хранения масла.

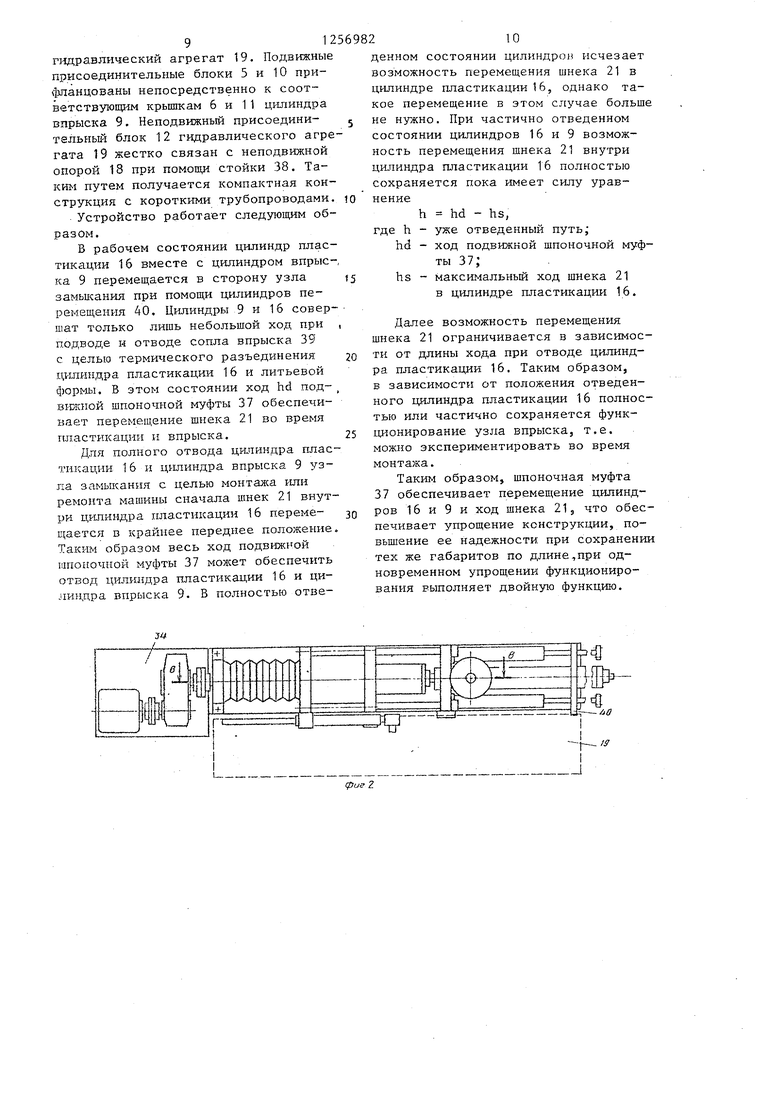

Опорные поверхностк крышек цилиндра впрыска и опорной стойки цилиндра пластикации выравниваются горизонтально по уровню и o6pa3inoT вместе с общей опорной поверхностью беззазорные направляющие скольжения . Направляющие скольжения состоят из двух направляющих дорожек, Кдж дая дорожка имеет по две плоскости скольжения, причем одна из нтк установлена горизонтально. Одна поверхиость скольжения подвергается дополнительному натяжению, например при помощи тарельчатой.пружины,

Направляюн1ие дорожки и плита перекрытия маслобака образуют единый узел. Направляющие дорожки в зоне над маслобаком вьшохп1ены в виде крышек, которые могут отвинчиваться Снабжение двух рабочих полостей цилиндра впрыска ги,цравлическим маслом обеспечивается двумя телескопическими трубами, установленньми параллельно оси впрыска. Присоединительные подключаемые гидравлические блоки непосредственно прифландованы к соответствующим крьиикам днл1П1дра iJnpucKa, а неподвижный подключенный блок закрепляется на общей опоре.

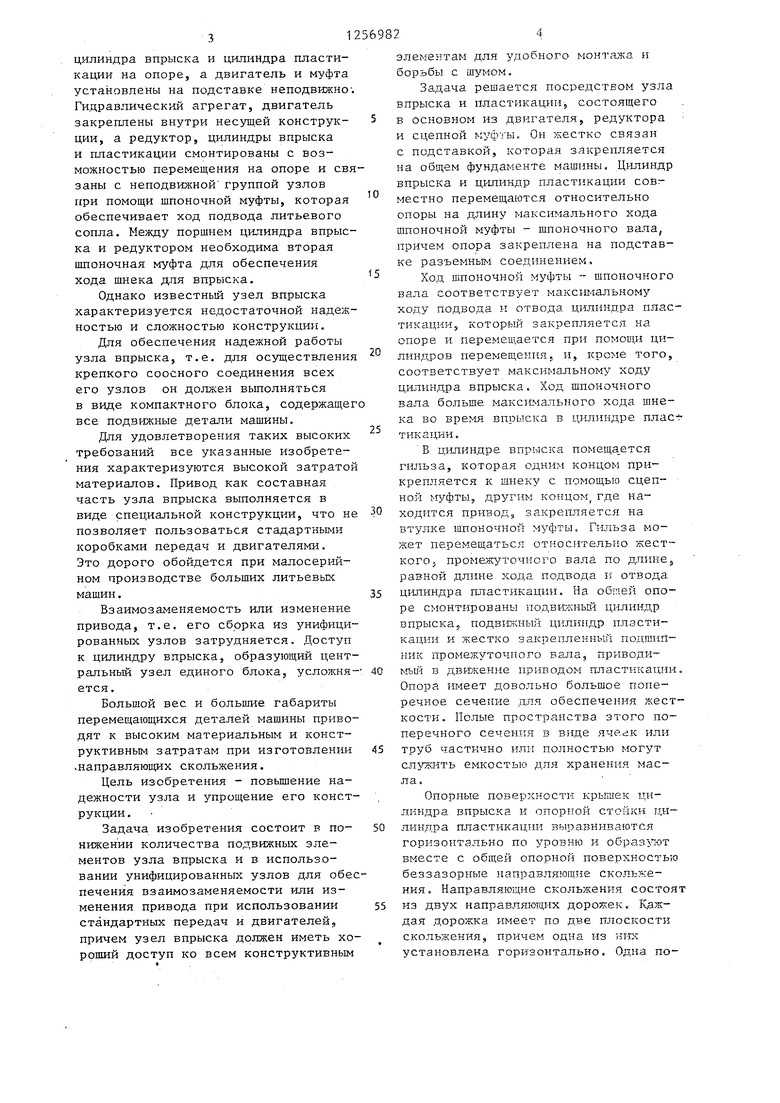

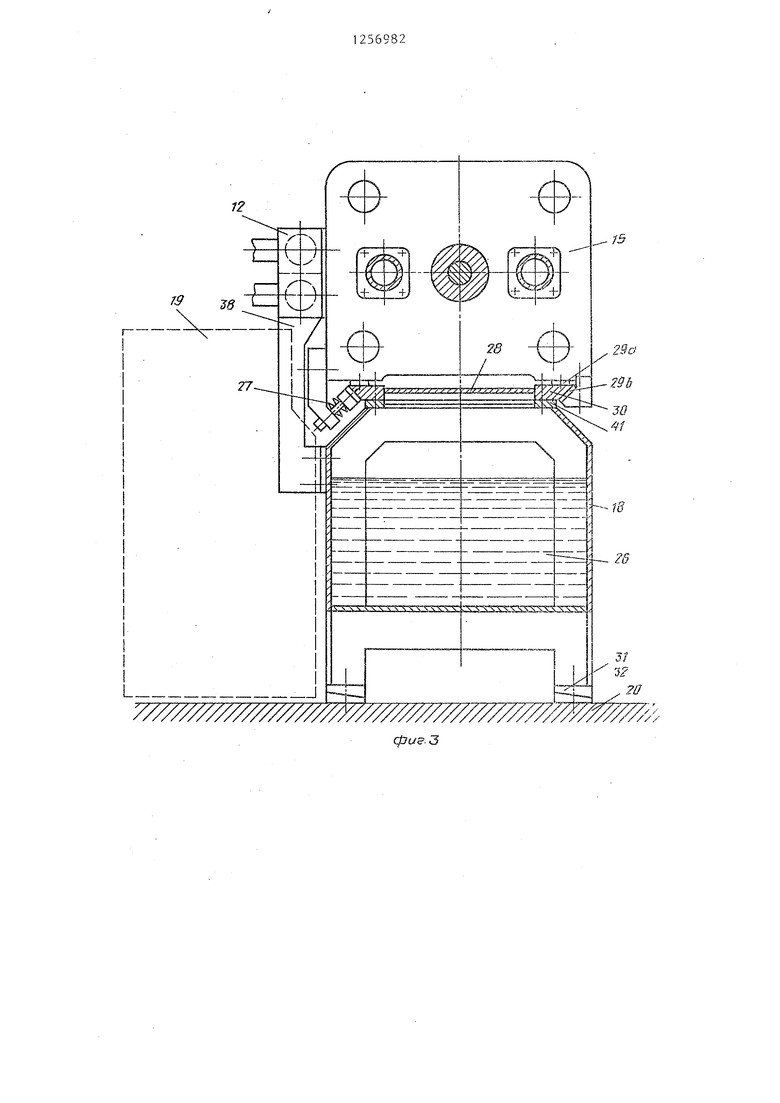

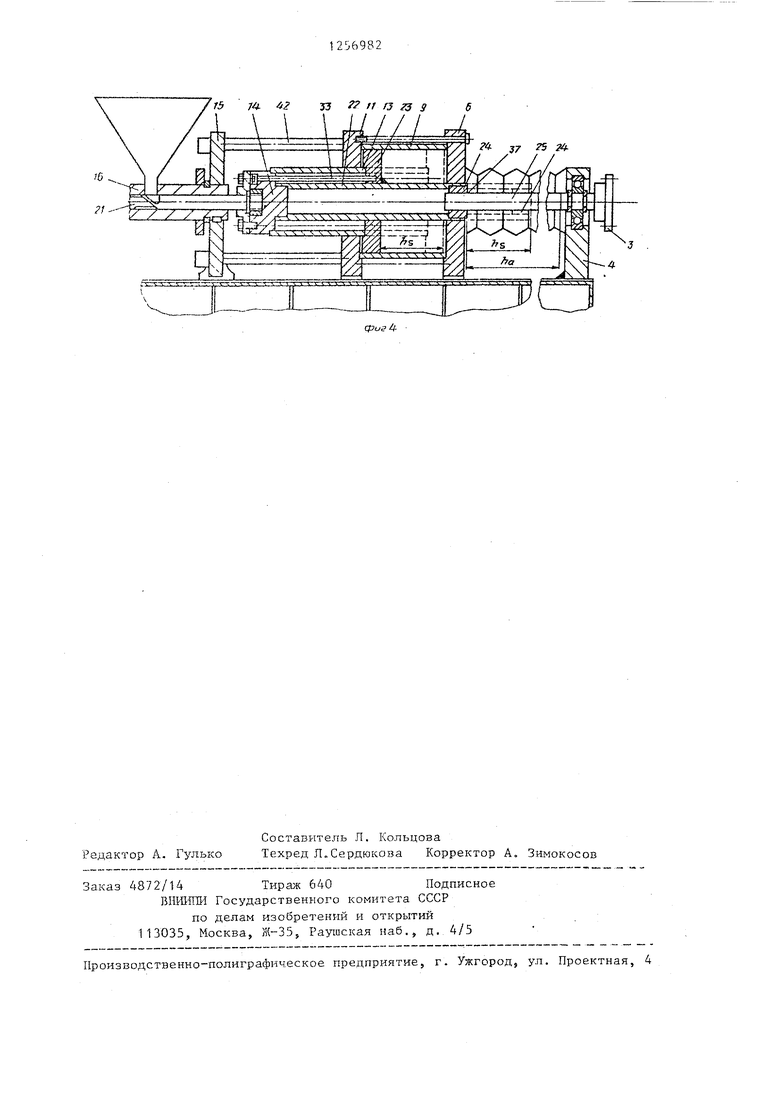

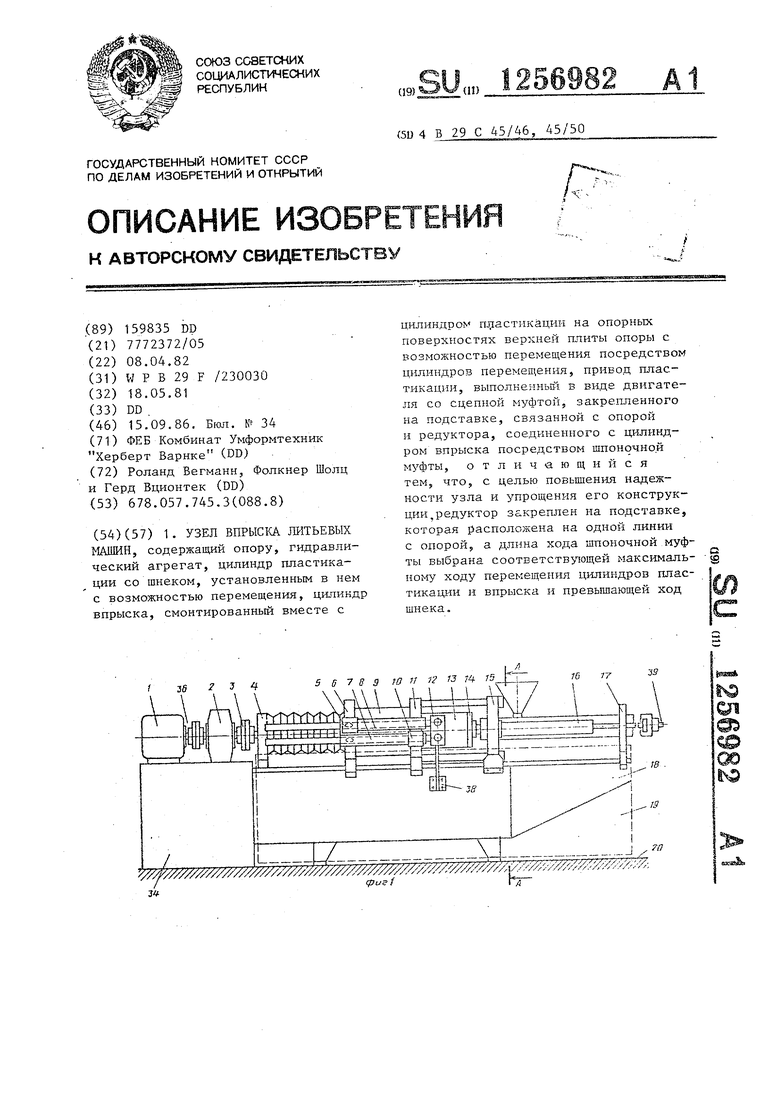

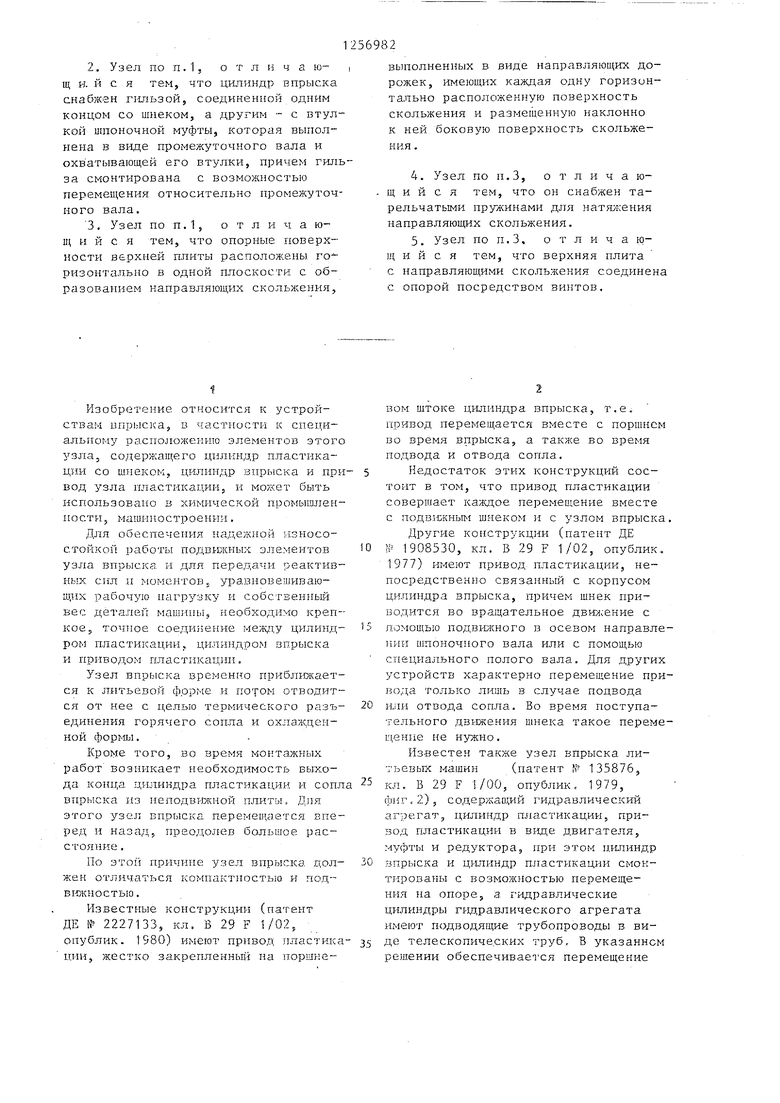

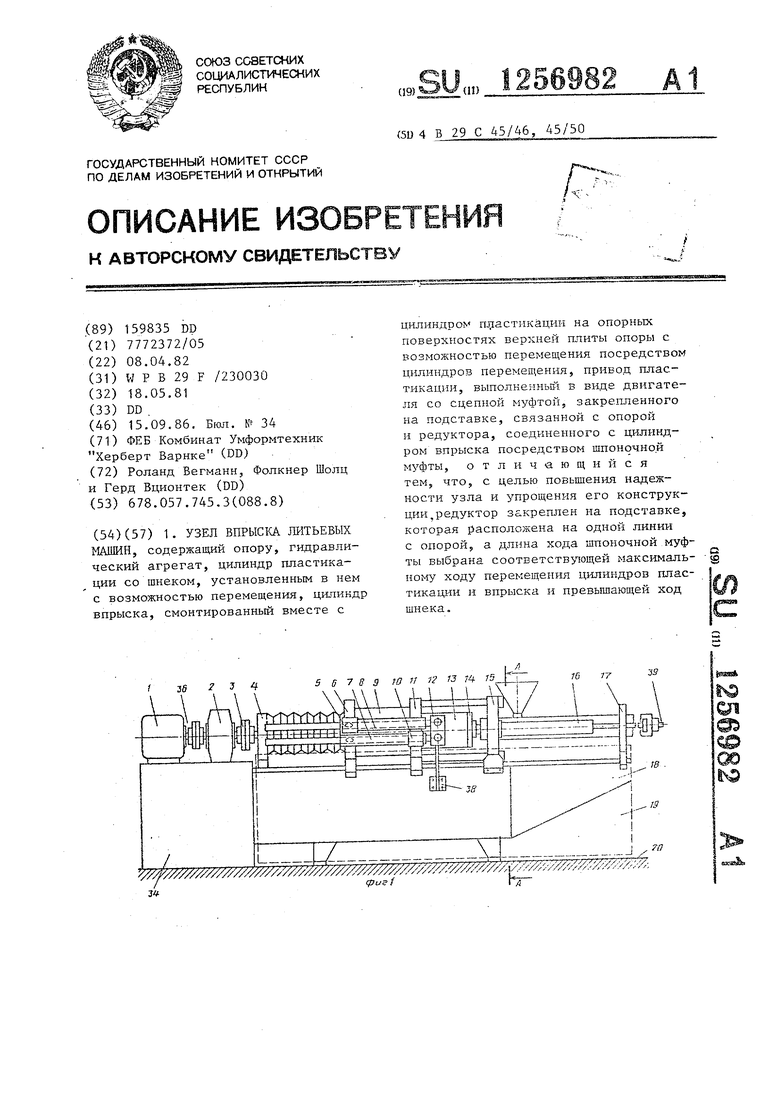

На фиг-. 1 показан узел впрыска, вид сбоку; на фиг.2 - то же, вид сверку; на фиг.З - разрез А-Л на фиг.; па фиг.4 - разрез на фиг.2.

На фиг.1-4 показан один пример из числа возможных исполиеннй узла впрыска согласно изобретению.

Привод пластикации, например, имеет двигатель 1 с регулируемым ЧР:СЛОМ оборотов и стандартный цилиндрический редуктор 2, который кре-30 подвода и отвода цилиндров пластикапится с помощью основной плиты. Привод пластикации 36 располагается на конце узла впрыска на подставке 34 и таким образом, может удобно заменяться другим приводом. Цилиндр пластикации 16 и цилиндр впрыска 9 расположены на коробчатой или трубчатой опоре 185 которая аеподвгокно стоит на фу 1даменте 20 машины. Размеры поперечного сечения опоры 18 довольно большие к таким,образом уравновешиваются рабочие силы и морасположенные на опоре 18. Дефорг- ация опоры 18 небольшая н поэтому все ройства узла впрыска остаются в одной линии и поддерживаются в соос- ном состоянии. Реактивньй момент, вызываемый крутящим моментом привода пластикации 36,, передается с опоры 50 18 на подставку 34. Поэтому подставка 34 жестко закрепляется на 18 с помощью разъемного соединения. Таким упорядочением несущих элементов

получается узел впрыска открытого ти-55 изготовление внутреннего профиля

па со сравнительно низким расходом материала, состоящий в основном из Ц1шиндра пластикации 16, цилиндра

втулки 24, 24 . При соединении вт ки 24,, 24 с гильзой 22 требуется точный монтаж без перекосов с соб

56982 ь

впрыска 9 и привода пластикации 36. Узел характеризуется xopometi доступностью во время ремонтных работ или во время монтажа. Одна лишь реакцион- 5 ная сила, которая уравновешивает усилие впрыска, передается с опорной стойки 15 цилиндра пластикадии 16 непосредственно на цилиндр впрыска 9 с помощью стяжных болтов 42. (О Опора 18 выполнена в виде ящика. Коробчатая форма кончается в зоне, где находится опорная стойка 15. Для обеспечения необходимой жесткости опора 18 имеет довольно большое tS поперечное сечение. Полое пространство опоры 18 можно использовать под масляный бак 26.

В зоне под опорной стойкой 17 опора 18 имеет вид и-образного про- 20 филя с сужением.

Между неподвил ным приводом пласти- : :ации 36 и ПОДВИЖНЬЕМ цилиндром впрыска 9 находится подвижная в осевом направлении шпоночная муфта 37 25 (втулка и шпоночный вал) для передачи крутящего момента с привода пластикации 36 и на шнек 21. Шпоночный вал перемещается с одной стороны относительно привода 36 во время

Ц1Н-1 16 и впрыска 9 и с другой стороны относительно шнека 21 во время передвижения шнека 21 в цштигщре пластикации 16. Подвижная в осевом направлении шпоночная муфта 37 состоит из профилированного промежуточного вала 25 и втулки 24, которые, например, могут быть изготовлены с эвольвентным зацеплением. Внутри цилиндра впрыска 9 находится гильза 22, которая на одном конце за- креп-ляется на муфте 14 шнека 21. На другом конце гильзы 22 закрепляется втулка 24, 24 подвижной шпоночной муфты-37, Гильза 22 проходит через крьшлчу 11 цилиндра впрыска 9, которая расположена на стороне привода. Гильза 22 устанавливается, уплотняется в крышке 11 и имеет возможность осевого перемещения и вращателыюгб дв1-1жения. На гильзе 22 закрепляется кольцевидньв1,, вращательный поршень 23, который расположен на трубчатом поршневом штоке 13. Необходимо точное

втулки 24, 24 . При соединении втулки 24,, 24 с гильзой 22 требуется точный монтаж без перекосов с соблю7

дением соосности. По этой причине CBH jb между гильзой 22 и втулкой 24, 24 исполняется предпочтительно в виде клеевого соединения, паяного соединения или прессовой посадки. Таким же образом осуществляется связ между гильзой 22 и муфтой 14 шнека 21. Промежуточный вал 25 подвижной в осевом направлении шпоночной муфты 37 вблизи привода устанавливается на подшипнике 4, который, кроме того препятствует осевому перемещению этого вала. Подшипник 4 жестко связан с опорой 18. Конструкция подшипника обеспечивает износостойкий, надежньй режим работы шпоночной муфт 37. Промежуточньш вал 25 связан с прводом пластикации 36, стандартной сцепной быстроразъемной муфтой 3, которая должна выравнивать некоторое смещение осей. Благодаря применению опорного подшипника 4 и сцепной муфт 3 получается быстроразъемный привод пластикации 36. Особенно большая точность при монтаже привода не нужна, кроме того, допускаются различные ва варианты его исполнения.

Особое преимущество описанной конструкции подвижной шпоночной муфты 37 состоит в том, что ее ход по длине измеряется соответственно ходами других перемещений, подвода и отвода сопла впрыска 39 и хода шнека 21 в ц цилиндре пластикации 16, причем длина хода сопла обычно больше длины хода шнека 21. Ход сопла и шнека 21 осуществляется без обеспечения дополнительной строительной длины машины .

Таким образом, выполняются различные требования технологии и монтажа.

Для обеспечения движения подвода и отвода цилиндр пластикации 16 и цилиндр впрыска 9 связаны с опорой 18 при помощи направляющих скольжения. При изготовлении этих направ- ляюшдх требуется высокая точность. От нее зависит соосность подвижных элементов узла впрыска, т.е. надежность и долговечность работы всей машины. Поэтому соединение цилиндров 16, 9с опорой 18 принимает вид на- тяженных, беззазорных направляющих скольжения. Направляющими скольжения служат две направляющие дорожки 30, Каждая дорожка 30 имеет две поверхности скольжения 29о и 296 ,

1

1236982

,8

5

0

5

причем одна певерхность установлена горизонтально. Так одна опорная стойка имеет четыре поверхности скольжения: три жестких и одну предварительно упругонатяженную для компенсации изменения расстояния вследствие, температурного расшнрення. Предварительное натяжение обеспечивается тарельчатой пруясиной 27. Перемещение всего узла впрыска относительно опоры 18 по направляющим скольжения необходимо для отвода и подвода сопла впрыска 39, что является основньм требованием технологии процесса. Кроме того, такое перемещение необходимо во время монтажа и ремонта. Передвгокка узла впрыска производится известным методом с помощью цилиндров перемещения 40. Опора 18 должна иметь большое отверстие в том случае, если она масляным баком 26. Для этого верхняя плита перекрытия 28 и обе на- направляющие дорожки 30 выполнены в Bi-ще отвинчиваемой крышки, установленной на винтах. При этом возникает необходдаюсть ровного, плоского изготовления уплотнительной опорной поверхности 41 масляного бака 26,

чтобы обеспечить надежную работу направляющих скольжения. По этой же причине отклонение расстояния между горизонтальными направляющими поверхностями скольжения 29а и опорной поверхностью 41 должно быть минимальным .

Для точного соосного монтажа всех узлов поверхности скольжения 29а и 29в снаблсаются регулирующими присло- соблениями. Самьй простой метод вы-,

равнивания подвижных узлов состоит в установлении металлическ х листовых прокладок между нес тцими элементами (например, стойка 15, фиг. 3) и закрепленными на них поверхностями скольжения 29а i-i 29в. Выравнивание всего- узла впрыска относительно узла замьжания производится подвижными подпорными клинами 31 и 32. Они могут перемещаться один относительно другого и находятся под основанием опоры 18. Цилиндр впрыска 9 снабжается пзд- равлическим маслом телескопическими трубами 7 и 6, которые расположены параллельно относительно оси впрыска рядом с цилиндром впрыска 9 на той стороне, где находится

гидравлический агрегат 19. Подвижные присоединительные блоки 5 и 10 при- 41Г1акцованы непосредственно к соответствующим крьшкам 6 и 11 цилиндра впрыска 9. Неподвижный присоедини- тельньй блок 12 гидравлического агрегата 19 жестко связан с неподвижной опорой 18 при помопщ стойки 38. Таким путем получается компактная конструкция с короткими трубопроводами,

Устройство работает следующим образом.

В рабочем состоянии цилиндр пластикации 16 вместе с цилиндром впрыска 9 перемещается в сторону узла замькания при помощи цилиндров перемещения 40. Цилиндры 9 и 16 совершат только лишь небольшой ход при подводе н отводе сопла впрыска 39 с целью термического разъединения Ц1-шиндра пластикации 16 и литьевой формы. В этом состоянии ход hd под- вшкной шпоночной муфты 37 обеспечивает перемещение шнека 21 во время пластикации я впрыска.

Для полного отвода цилиндра пластикации 16 и цилиндра впрыска 9 узла замыкания с целью монталса или ремонта машины сначала шнек 21 внутри цилиндра пластикации 16 переме- щается в крайнее переднее положение. Таким образом весь ход подвижной 1апоночной муфты 37 может обеспечить отвод цилиндра пластикан,ии 16 и цилиндра впрыска 9. В полностью отведенном состоянии цилиндрон исчезает возможность перемещения шнека 21 в цилиндре пластикации 16, однако такое перемещение в этом случае больш не нужно. При частично отведенном состоянии цилиндров 16 и 9 возможность перемещения шнека 21 внутри цилиндра пластикации 16 полностью сохраняется пока имеет силу уравнение

h hd - hs, где h - уже отведенный путь;

hd - ход подвижной шпоночной муфты 37;

hs - максимальный ход шнека 21 в цилиндре пластикации 16.

Далее возможность перемещения шнека 21 ограничивается в зависимости от длины хода при отводе цилиндра пластикации 16. Таким образом, в зависимости от положения отведенного цилиндра пластикации 16 полностью или частично сохраняется функ- пднонирование узла впрыска, т.е. можно экспериментировать во время монтажа.

Таким образом, шпоночная муфта 37 обеспечивает перемещение цилиндров 16 и 9 и ход шнека 21, что обеспечивает упрощение конструкции, по- вьш:ение ее надежности при сохранении тех же габаритов по длине,при одновременном упрощении функционирования выполняет двойную функцию.

фиг- 3

г5 7А 33 tt гз гз 9

-ТКШ П

г J7 i

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для переработки термопластичных материалов | 1983 |

|

SU1132455A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1509271A1 |

| Механизм впрыска литьевой машины | 1986 |

|

SU1331655A1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| Расположение привода,в частности литьевой машины | 1979 |

|

SU943000A1 |

| Механизм впрыска литьевой машины | 1984 |

|

SU1211076A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1965 |

|

SU175640A1 |

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| Устройство для дизирования и впрыска термопластичных материалов | 1983 |

|

SU1092872A1 |

Редактор А. Гулько

Составитель Л. Кольцова

Техред Л.Сердюкова Корректор А, Зимокосов

Заказ 4872/14 Тираж 640Подписное

ВИШ ШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж--35, Раугпская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1986-09-15—Публикация

1982-04-08—Подача