1

Изобретение относится к составам для механической обработки, оно мо- жет быть применено для полирования и шлифования моно- и поликристаллических материалов, например лейко сапфира, рубина, ортоалюмината, граната, кварца и т.д.

Известен состав для шлифования лейкосапфира, включающий алмазный порошок и связующее, состоящее из стеариновой и олеиновой кислот и жировой основы ij. При работе состав разбавляется бензином.

Применение указанного состава не обеспечивает высокой производительности процесса обработки и делает операции шлифования и полирования взрывно- и по жароопасуыми.

Наиболее близким к предлагаемому по технической сущности и компонентному составу является состав для шлифования и полирования монокристаллов, содержащий водный раствор сополимера акриловой кислоты с гексааллилсахарозой (САКАС или тетрааллилпентаэритритом (САКАП ) и -алмазный порошок 2 .

Указанный состав обеспечивает большую величину съема при шлифовании и полировании.

Однако при его использовании наблюдается значительная микрошероховатость поверхности обрабатываемо,д го материала, повышенные глубины нарушенного слоя и плотность поверхностных дефектов.- Поэтому для получения необходимого, качества поверхности требуется нес,5 колько переходов от алмазных порошков с большим размером частиц к высокодисперсным порошкам. Это приводит к уменьшению производительности процессов шлифования и полирования.

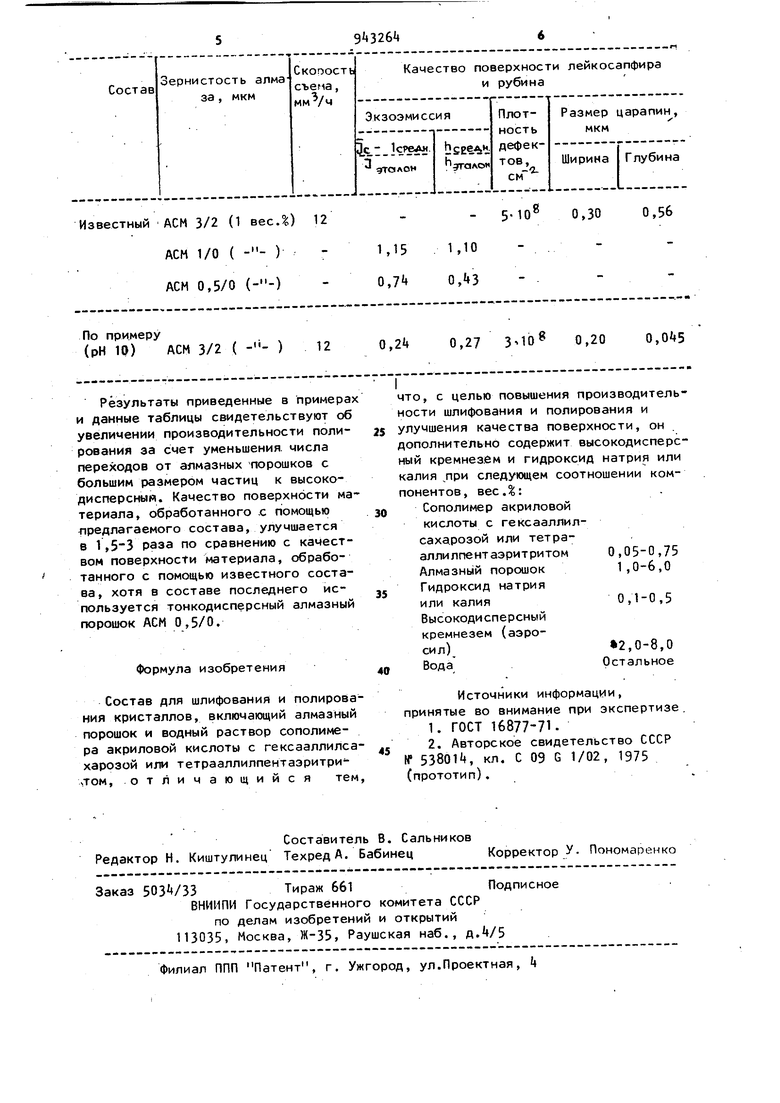

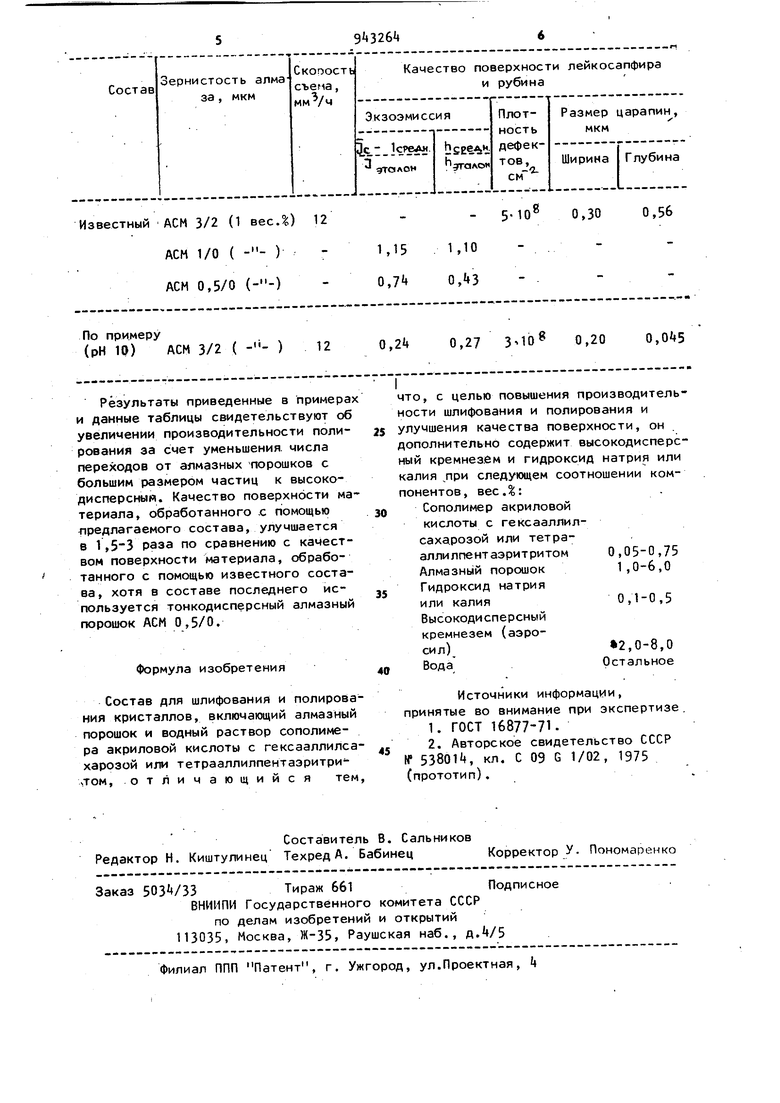

Цель изобретения - повышение производительности шлифования и полирования и улучшения качества поверхности. Поставленная цель достигается тем, что состав для шлифования и полирования кристаллов, включающий алмазный порошок и водный раствор сополимера акриловой кислоты с гексааллилсахарозой или тетрааллилпентаэритритом, содержит высокодисперс ный кремнезем и гидроксид натрия или калия при следующем соотношении компонентов, вес.: Сополимер акриловой кислоты с гексааллилсахарозой (САКАС) или тетрааллилпентаэритритом (САКАП) 0,05-0,7 Гидроксид калия 0.1-0,5 или натрия 1,0-6,0 Алмазный порошок Высокодисперсный кремнезем (аэросил) 2,0-8,0 Остальное Вода Состав готовят следующи образом В водном растворе гидроксида нат рия или калия диспергируют сополиме акриловой кислоты (САКАС или САКАП) в течение часа при перемешивании высокоскоростной мешалкой. Далее в состав вводят алмазный абразив и вы сокодисперсный кремнезем аэросил и перемешивают в течение 10-15 мин после чего состав готов к использов нию.. Пример 1. Готовят состав, содержащий, зес.: Сополимер акриловой кислоты с гексааллилсахарозой0,75 Гидрооксид натрия 0,5 Алмазный порошок (АСМ 3/2)6,0 Высокодисперсный кремнезем (аэросил марки 380) 3,0 ВодаОстальное Лейкосапфир подвергают полированию по плоскости на станке модели 5 ШПУ-200 при скорости вращения мед ного инструмента 0,2 м/с. Получают следующие результаты: скорость съем 15 , плотность поверхностных дефектов 3, см, размер царапин: ширина 0,22 мкм, глубина 0,05 мкм. Класс шероховатости Йа. 4 Пример 2. Готовят следующий состав, вес.%: Сополимер акриловой кислоты с тетрааллилпентаэритритом 0,3 Гидроксид калия 0,3 Алмазный порошок (АСМ 3/2)1,0 Высокодисперсный кремнезем (аэросил марки 380) 3,0 ВодаОстальное Лейкосапфир подвергают полированию по плоскости. Режим полирования аналогичен указанному в примере. 1 . Получают следующие результаты: скорость съема 12 мм /ч,плотность поверхностных дефектов 3,040 см, размер царапин: ширина 0,2 мкм, глубина 0,045 мкм. Класс шероховатости поверхности ka. Пример 3- Готовят следующий состав, вес. %: Сополимер акриловой кислоты с тетрааллилпентаэритритом 0,015 Алмазный порошок (АСМ 3/2)1,0 Гидрокисд калия 0,1 Высокодисперсный кремнезем (аэросил марки 380) 6,0 ВодаОстальное Рубин подвергают полированию по плоскости. Режим полирования аналогичен указанному в примере 1. Получают следуюа(ие результаты: скорость съема 11 ммуч, плотность поверхностных дефектов 2,0-10 см, размер царапин: ширина 0,15 мкм, глубина 0,035 мкм. Класс шероховатости поверхности . Качество поверхности после полирования определяют методом реплик на электронном микроскопе и методом экзоэмиссионного сканирования поверхности в вакууме с фикса1}ией средней интенсивности эмиссии ( и степени эмиссионной неоднородности (ИД). , В таблице приведены значения cV и h в относительных единицах в сравнении с эталонной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки кристаллов | 1978 |

|

SU767181A1 |

| Состав для шлифования и полирования монокристаллов | 1975 |

|

SU538014A1 |

| Композиция для химико-механического полирования полупроводниковых материалов | 1977 |

|

SU654662A1 |

| СПОСОБ ПОЛИРОВАНИЯ ПЛАСТИН ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

SU1743114A3 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

| ПОЛИРОВАЛЬНЫЙ СОСТАВ ДЛЯ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ | 1993 |

|

RU2082738C1 |

| Шлифовально-полировальный состав | 1981 |

|

SU1014873A1 |

| Связка для изготовления алмазного инструмента | 1981 |

|

SU990486A1 |

| Способ обработки оптических кристаллических деталей | 1989 |

|

SU1663063A1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1715133C |

Авторы

Даты

1982-07-15—Публикация

1980-09-25—Подача