1

Изобретение относится к машиностроению, а именно к способам изготовления изделий с деформационно-тер мическим упрочнением.

Известны способы изготовления

изделии, включающие нагрев заготовки до 930 - 1180°С, пластическое деформирование выдавливанием со степенью обжатия 25 - 75, подстуживание, закалку, отпуск и механическую обработ-, ку ГП.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ, включающий нагрев заготовки до температуры тер- ,5 модинамической стабильности аустенита, пластическое деформирование, закалку, высокотемпературный отпуск, механическую обработку, повторный нагрев до температуры аустенизации, 20 закалку и отпуск Г2.

К недостаткам известных способов относятся невысокая стойкость при циклическом сжатии; невысокая проч-.

ность на изгиб , низкая технологичность вследствие необходимости производить механическую обработку при твердости свыше ИRC 50;трещинообразование при изготовлении изделий из высоSкоуглеродистых и легированных инструментальных сталей вследствие проведения закалки после деформирования.

Цель изобретения - повышение точности инструмента.

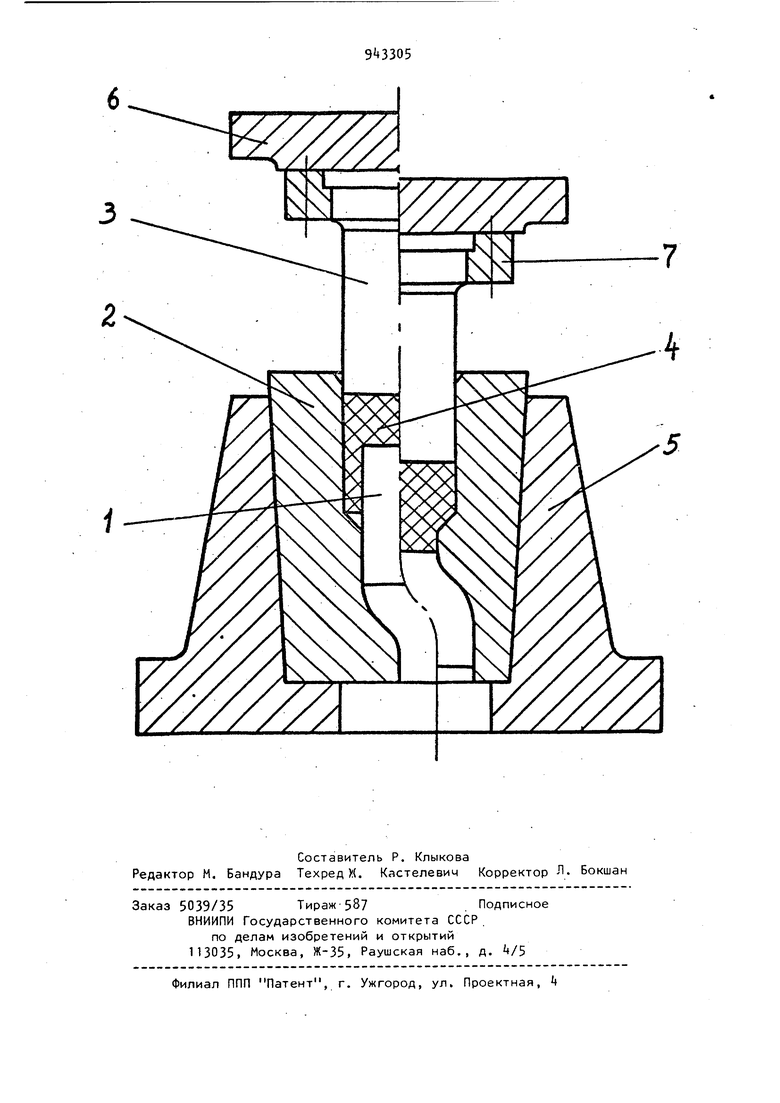

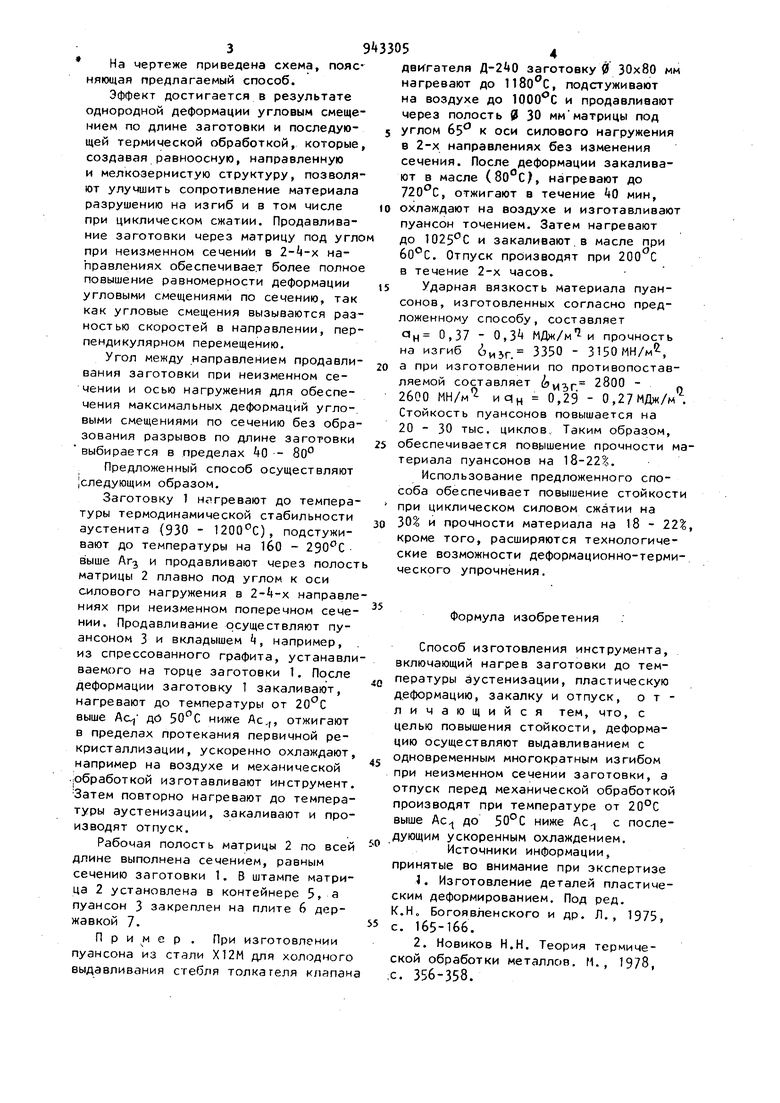

Поставленная цель достигается тем, что в способе, включающем нагрев заготовки до температуры аустенизации, пластическую деформацию, закалку, отпуск, механическую обработку, повторную аустенизацию, закалку и отпуск, деформацию осуществляют выдавливанием и одновременным многократным изгибом при неизменном сечении заготовки, а перед механической обработкой отпуск производят при температуре от выше Ас до ниже Ас с последующим ускоренным охлаждением. На чертеже приведена схема, поясняющая предлагаемый способ. Эффект достигается в результате однородной деформации угловым смещением по длине заготовки и последующей термической обработкой, которые создавая равноосную, направленную и мелкозернистую структуру, позволяют улучшить сопротивление материала разрушению на изгиб и в том числе при циклическом сжатии. Продавливание заготовки через матрицу под угло при неизменном сечении в направлениях обеспечивает более полное повышение равномерности деформации угловыми смещениями по сечению, так как угловые смещения вызываются раз ностью скоростей в направлении, пер пендикулярном перемещению. Угол между направлением продавливания заготовки при неизменном сечении и осью нагружения для обеспечения максимальных деформаций угло-. выми смещениями по сечению без образования разрывов по длине заготовки выбирается в пределах 0 - 80° Предложенный способ осуществляют следующим образом. Заготовку 1 нагревают до температуры термодинамической стабильности аустенита (930 - 1200 С), подстуживают до температуры на 1бО - выше Агз и продавливают через полост матрицы 2 плавно под углом к оси силового нагружения в направле ниях при неизменном поперечном сечении. Продавливание осуществляют пуансоном 3 и вкладышем k, например, из спрессованного графита, устанавли ваемого на торце заготовки 1. После деформации заготовку 1 закаливают, нагревают до температуры от выше АО) до ниже Ас,,, отжигают в пределах протекания первичной рекристаллизации, ускоренно охлаждают, например на воздухе и механической .|0бработкой изготавливают инструмент. Затем повторно нагревают до температуры аустенизации, закаливают и производят отпуск. Рабочая полость матрицы 2 по всей длине выполнена сечением, равным сечению заготовки 1. В штампе матрица 2 установлена в контейнере 5, а пуансон 3 закреплен на плите 6 державкой 7. П р и м е р . При изготовлении пуансона из стали Х12М для холодного выдавливания стебля толкателя клапан дви гателя Д-240 заготовку 0 30x80 мм нагревают до , подстуживают на воздухе до и продавливают через полость 0 30 ммматрицы под углом б5 к оси силового нагружения в 2-х направлениях без изменения сечения. После деформации закаливают в масле (50°С), нагревают до 720С, отжигают в течение kO мин, охлаждают на воздухе и изготавливают пуансон точением. Затем нагревают до 1025С и закаливают, в масле при 60°С. Отпуск производят при 200 С в течение 2-х часов. Ударная вязкость материала пуансонов, изготовленных согласно предложенному способу, составляет QH 0,37 - О.З МДж/м и прочность на изгиб 6иЗГ. 3350 - 3150 МН/м, а при изготовлении по противопоставляемой составляет (ит,г 2800 2600 МН/м иРн 0,29 - 0,27МДж/м . Стойкость пуансонов повышается на 20 - 30 тыс, циклов. Таким образом, обеспечивается повьшение прочности материала пуансонов на 18-22%. Использование предложенного способа обеспечивает повышение стойкости при циклическом силовом сжатии на 30 и прочности материала на 18 - 22%, кроме того, расширяются технологические возможности деформационно-термического упрочнения. Формула изобретения Способ изготовления инструмента, включающий нагрев заготовки до температуры аустенизации, пластическую д.еформацию, закалку и отпуск, отличающийся тем, что, с целью повышения стойкости, деформацию осуществляют выдавливанием с одновременным многократным изгибом при неизменном сечении заготовки, а отпуск перед механической обработкой производят при температуре от 20°С выше Ас., до 50°С ниже Ас с последующим ускоренным охлаждением. Источники информации, принятые во внимание при экспертизе J. Изготовление деталей пластическим деформированием. Под ред. К.Н„ Богоявленского и др. Л., 1975, с. 165-166. 2. Новиков Н.Н. Теория термической обработки металлов. М., 1978, с. 356-358.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ изготовления биметаллических изделий | 1980 |

|

SU867443A1 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ термомеханической обработки изделий | 1975 |

|

SU559972A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ термомеханической обработкииздЕлий | 1979 |

|

SU817079A1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-31—Подача