2.Способ по п.1, отличающ и и с я тем, что пластическую деформацию быстрорежущей стали Р6М5 производят в интервале оптимальной пластичности (1000-1100) + .

3.Способ по п.1, о т л и ч а ю щ и и с я тем, что пластическую деформацию производят путем загрузки быстрорежущей стали в контейнер и выдавливания через матрицу.

4.Способ по П.1, отличаю щ и и с я тем, что подстуживание

поверхности до нижнего предела температурного .интервала оптимальной .пластичности производят путем принудительной подачи закалочной среды в контейнер.

5. Способ по п. 4, отличающийся тем, что, с целью повышения стойкости оснастки, применяемой для высокотемпературной механической обработки, в закалочную среду вводят графит и сульфанол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1976 |

|

SU661027A1 |

| Способ обработки инструмента из быстрорежущей стали | 1978 |

|

SU737479A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущих сталей | 1987 |

|

SU1532596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1994 |

|

RU2100455C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1970 |

|

SU422778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

1СПОСОБ ВЬСОКОТНМПЕРАТУРНОШ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий нагрев, до температуры)закалки, подстуживание до температуры деформации, пласти ческую деу| ормацию и закалку, о т л ичающийся тем, что с целью улучшения физико-механических свойств за счет создания однородной структуры по сечению, подстуживание осуществляют вначале по всему сечению до :верхнего предела температурного ИН тервала оптимальной.пластичности, а затем поверхности до нижнего предела этого интервала. О СД .::;.. tV.;.rJi:i -,..; ,, 1 I Y////. /7777

Изобретение относится к обработке металлов давлением и может быть использовано для получения изделий с высоким уровнем физико-механических свойств, например заготовок концевог режущего инструмента. .

Известен способ термомёханической обработки быстрорежущей стали/ включающий нагрев до температуры пластической деформации, скоростной по- верхностный нагрев до температуры закалки, охлаждение до температуры пластической деформации, пластическую деформацию, закалку и отпуск Щ

Однако этот способ малоуниверсален, так как не может применяться 1для инструмента, подвергаемого в процессе эксплуатации заточке и переточке, технологически сложен по части контроля температуры поверхност ного скоростного нагрева, поэтому не гарантирует стабильного качества изделия по структуре, твердости и. красностойкости.

Известен также способ высокотемпе ратурной термомеханической обработки быстрорежущих сталей, включающий нагрев под закалку, подстуживание до температуры деформации, деформацию, нагрев до температуры на 50-100 С выше температуры деформации с. вьщержкой при 15-20с и закалку з .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ высокотемпературной термотехнической обра-ботки (ВТМО) , включакедий нагрев до температуры закалки, подстуживание до температурыдеформации, деформацию и закалку 3J .

Известные способы имеют весьма существенный недостаток, особенно проявлякндийся в процерсе ВТМО на.ос|нова горячего выдавливания или пресг сования. Известно, что локальная степень деформации в плоскости, nep пендикулярной оси выдавливания, возрастает по направлению от оси к пари

ферйи . заг.отовки. За счет работы деформации в заготовке выделяетсятепловая энергия, количество которой приблизительно пропорционально ло.гарифмической степени деформации. При степени деформации 70% и темп.ера.туре выдавливания заготовка из стали Р6М5 нагревается до 11001120 С, причем температурный перепад по сечению составляет БО-УО с. Тем пературный перепад по сечению загоIтовки.приводит к излишним термическим напряжение в процессе закалки, неравномерным физико-меха ническим свойствам и твердости, что снижает эксплуатационные качества изделий. Кроме того, для сма.зки и охлаждения штампов, применяемых при ВТМО, используют различные составы, преимущественно графито-масляные смеси. Наносят их на рабочие поверхности вручную или с помощью устройств для вспрыскивания и распыления. Эти методы не обеспечивают равномерного строго дозированного нанесения смазки, что отрицательно сказывается на стойкости штамповой оснастки, а также создают антисанитарные условия на рабочем месте.

Целью изобретения является улучшение физико-механических свойств за счет создания однородной структуры по сечению и повышению стойкости оснастки.

Цель достигается тем, что согласно способу высокотемпературной термомёханической обработки быстрорежущей стали, включающему нагрев до темрературы закалки, подстуживание до температуры деформации, пластическую деформацию и закалку, подстуживание вначале осуществляют по всему сечению до верхнего предела температурного интервала оптимальной пластичности, а затем поверхности до нижнег Ьредела этого интервала .

При этом пластическую деформацию быстрорежущей стали рбМЗ.роизводят

в интервале оптимальной пластичности (1000-1100) + 10°С.

Кроме того, пластическую деформацию производят путем загрузки быстрорежущей стали в контейнер и вьщавли,вания через матрицу.

При этом подстуживание поверхности до нижнего предела температурного интервала оптимальной пластичности производят путем принудительной подачи закалочной среды в контейнер.

Кроме того, для повышения стойкости оснастки, применяемой для высокотемпературной механической обработки, в закалочную среду вводят графит и сульфанол.

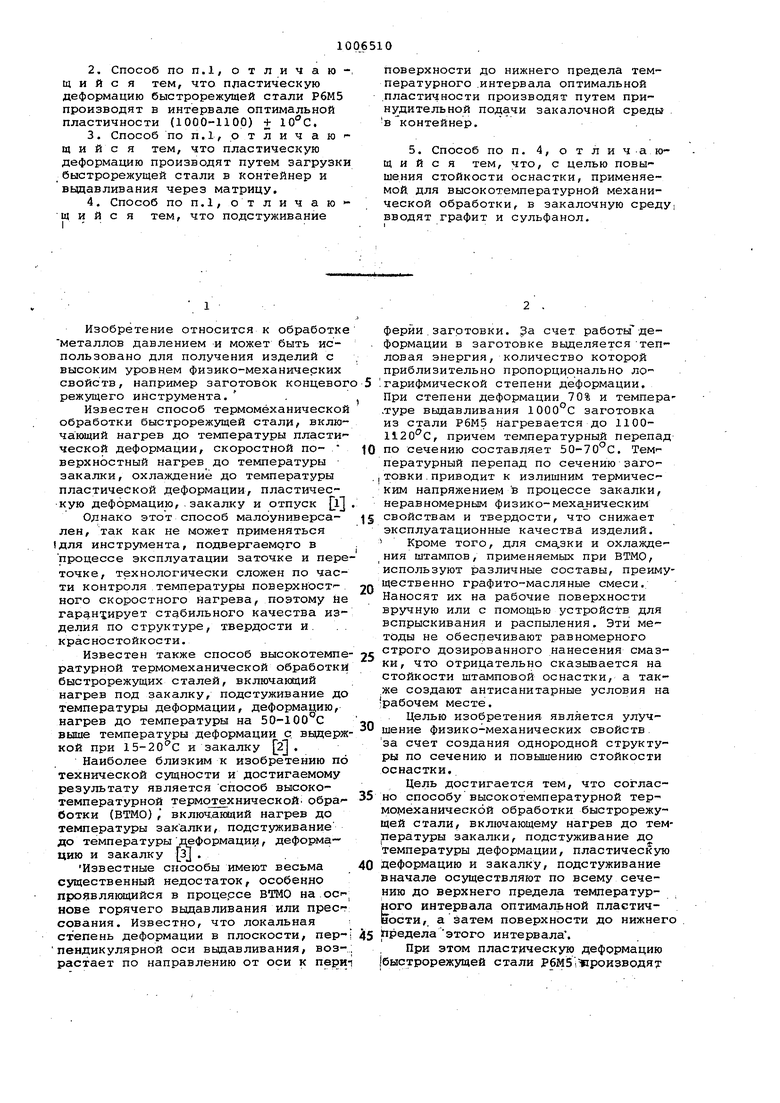

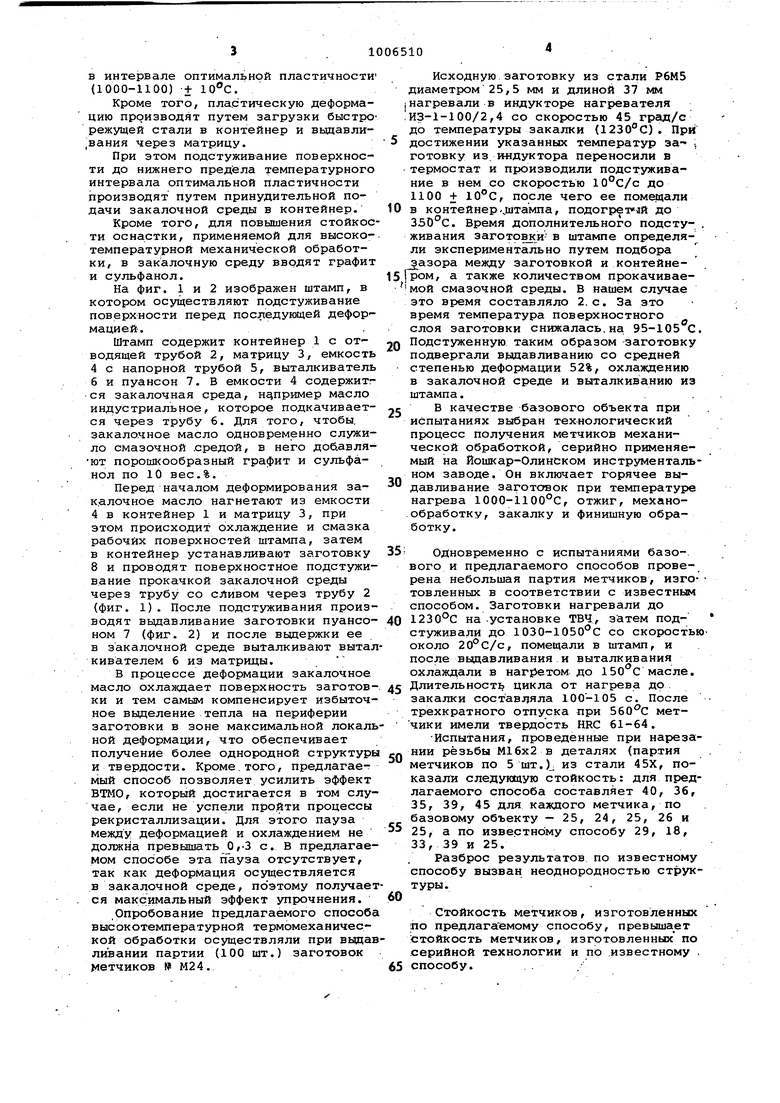

На фиг. 1 и 2 изображен штамп, в котором осуществляют подстуживание поверхности перед последующей деформацией.

Штамп содержит контейнер 1 с отводящей трубой 2, матрицу 3, емкость 4 с напорной трубой 5, выталкиватель б и пуансон 7. В емкости 4 содержитг ся закалочная среда, например масло индустриальное, которое подкачивается через трубу 6. Для того, чтобы, закалочное масло одновременно служило смазочной .средой, в него доб..авляют порошкообразный графит и сульфанол по 10 вес,%.

Перед началом деформирования закдлочное масло нагнетают из емкости 4 в контейнер 1 и матрицу 3, при этом происходит: охлаждение и смазка рабочих поверхностей штампа, затем в контейнер устанавливают заготовку 8 и проводят поверхностное подстуживание прокачкой закалочной среды через трубу со через трубу 2 (фиг. 1). После подстуживания производят выдавливание заготовки пуансоном 7 (фиг. 2) и после выдержки ее в закалочной среде выfaJЖивaют выталкивателем 6 из матрицы.

В процессе деформации закалочное масло охлаждает поверхность заготовки и тем самым компенсирует избыточное выделение тепла на периферии заготовки в зоне максимальной локальной деформации, что обеспечивает получение более однородной структуры и твердости. Кроме.того, предлагаемый способ позволяет усилить эффект ВТМО, который достигается в том случае, если не успели про.йти процессы рекристаллизации. Для этого пауза между деформацией и охлаждением не должна превышать р,3 с. В предлагаемом способе эта пауза отсутствует, так как деформация осуществляется в закалочной среде, поэтому получается максимальный эффект упрочнения.

Опробование предлагаемого способа высокотемпературной термомеханической обработки осуществляли при вьщавливании партии (100 шт.) заготовок метчиков М24.

Исходную заготовку из стали Р6М5 диаметром 25,5 мм и длиной 37 мм I нагревали в индукторе нагревателя иЗ-1-100/2,4 со скоростью 45 град/с до температуры закалки (1230°С). При достижении указанных температур за- , готовку из. индуктора переносили в термостат и производили подстуживание в нем со скоростью 10°С/с до 1100 + , после чего ее помещали

0 в контейнер .штампа, подогретлй до

. Время дополнительного подсту- . живания заготовки- в штампе определяли экспериментально путем подбора jta30pa между заготовкой и контейне5{ром, а также количеством прокачивае мой смазочной среды. В нашем случае это время составляло 2, с. За это время температура поверхностного слоя заготовки снижалась, на 95-105 С.

Q Подстуженную таким образом заготовку

подвергали выдавливанию со средней степенью деформации 52%, охлаждению в закалочной среде и выталкиванию из штампа.. .

5 В качестве базового объекта при испытаниях выбран технологический процесс получения метчиков механической обработкой, серийно применяемый на Йошкар-Олинском инструментальном заводе. Он включает горячее вы давливание заготовок при температуре нагрева 1000-1100°С, отжиг, механо.обработку, закалку и финишную обработку.

5 одновременно с испытаниями базо-. вого и предлагаемого способов проверена небольшая партия метчиков, изго- товленных в соответствии с известным способом. Заготовки нагревали до

0 1230°С на установке ТВЧ, затем подстуживали до 1030-1050°С со скоростьюоколо 2СРс/с, помещали в штамп, и после выдaвJraвaния и выталкивания охлаждали в нагретом до масле.

5 Длительности цикла от нагрева до.

закалки составл1яла 100-105 с. После трехкратного отпуска при метчики имели твердость HRC 61-64.

-Испытания, проведенные при нарезании резьбы Ml6x2 в деталях (партия метчиков по 5 шт.) из стали 45Х, показали следующую стойкость: для предлагаемого способа составляет 40, 36, 35, 39, 45 для каждого метчика, по базовому объекту - 25, 24, 25, 26 и

5 25, а по изве.стному способу 29, 18, 33, 39 и 25.

Разброс результатов по известному способу вызван неоднородностью структуры.

Стойкость метчиков, изготовленных по предлагаемому способу, превышает Стойкость метчиков, изготовленных по .серийной технологии и по .известному . 5 способу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1973 |

|

SU449943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-06—Подача