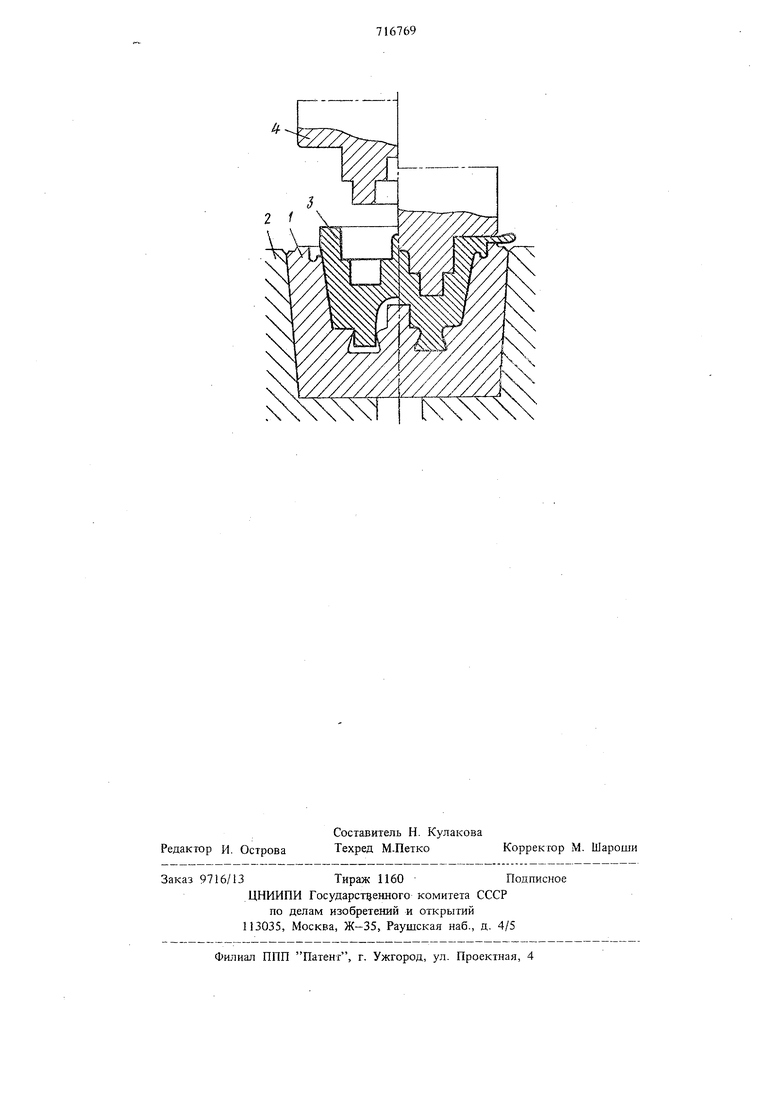

Изобретение отаосится к термомеханической обработке металлов и может быть использовано в инструментально-штамповом производстве при изготовлении формообразующих деталей технологической оснастки. Известен способ низкотемпературной термомеха1 кческой обработки изделий, в соответстви с которым предварительно спрофилированную заготовку нагревают до температуры точки А, подстуживают до температуры относительной устойчивости аустенита, деформируют, закаливают до температуры деформации, а затем подвергают отпуску 1 и 2. Известен способ изготовления бяметаплических изделий, включающий операции нагрева заготовки плакирующего слоя (с подложкой) или без подложки до температуры аустенизадии плакирующего материала и ранее закаленной основы до температуры, соответствующей температуре мартенситного превраще ния аустенита плакирующего материала, иггамп ку заготовки для ее соединения с основой с одновреме(шым формообразованием рабочей фигуры, охлаждение плакирующего слоя до температуры первоначального нагрева основы, вьщержку для частичного превращения аустенита в мартенсит, нагрев изделия до температуры сорбитного превращения плакирующего .материала, охлажление изделия до комнатной температуры, механическую обработку, нагрев под закалку и закалку по режиму плакирующего материалы 3. Однако .плакирующий слой при закалке проявляет склоность к трещинообразованию, а после заверщения упрочняющей обработки изделие и.меет низкую ко}гструк1щонную прочность При охлаждении изделия от температуры деформации (1150- 200° С) в плакирующем слое, соединенном неподвижно с закаленной основой (100-200°С), возникают напряжения в результате те шового сжатия плакирующего слоя. Эти напряжения суммируются с остаточными напряжениями, которые всегда появляются при формообразовании рабочей фигуры вследствие неравномерности деформаций. Эти сум.марные напряжения, а также наклеп существенно изменяют температуру начала мартенситного превра1асп; Я иустенита плакирующего слоя. Благодарк итому в зонах действия высоких напрлжеHHii 11 интенсивного наклепа происходит опережение процзсса превращения аусгенита в мар,тепснг. Локальные превращения аустенита и связаплые с эглм явлением объемные излкнени еиде более усш1ивают и усложняют напряженное состояние плакирующего слоя, что приводит к заро;кдени1о трещин. Последующая выдержка (изделия вызывает перегруппировку налряжеНИИ и это стимулирует развитие трещин и способствует их слиянию. Кроме того, изделие после MexaHKiecKoft обрабогки подвергают закалке в режиме плаки ру ощего материала что вызывает перегрев основного материала и способствует треищнообра зованпю изделий по основе и биметаллическим соединениям. Цель изобретения -- повь щение надежности и эксплуатанд-юнюго ресурса составных биметаллических изделий за счет снижения грещинообразования гфи выполнении закалки во время лх зксплуатащте. Поставленная цель достигается тем, что перед деформацией основу подогревают до темпе ратуры, соответствующей температуре относительной устойчивости переохлажденного аустени та плакирующего материала, а аустенизи эовш-1jiyio заготовку подстуживают до температуры подогрева основы, причем, сквозной нагрев составной поковки производят от температуры деформации до температуры норматьной закалки основного материала. Па чертеже приведена схема осуществления способа, где 1 - основа; 2 - матрица мастер- штампа; 3 - заготовка из плакирующего материала; 4 -- мастер-пуансон. Предлагаемый способ заюгючается в следую(цем. Закаленную основу 1, например пресс-формы, изготавливаемой из сталей 40ХЭ (основа) н Р6М5 (гтакнрующий слой), подогревают до температурь;, соответствующей температуре относительной устойчивости аустенита плакируюпдсго слоя (440-460°С), и устанавливают в ра бочую полость матрицы 2 .мастер-щтампа. Одцовремепгю нагревают предварительно спрофил рованную заготовку 3 плакирующего слоя до гемпературы аустенизации (1200-1225°С), под стуживают до температуры подогрева основь 1 и располагают на основе 1. Затем заготовку 3 деформируют посредством мастер-пуансона 4, что обеспечивает формообразование рабочей фигуры пресс-формы и соединение в замок плакирующего слоя с основой. После этого цолучет1ую составную поковку- извлекают из 7 4 мэстер-щтаг-лпа. riOiBcpi ают сквозному нагреву до темлературы норглалыюй закалки осноиного материала (840-860°С) и закаливают в масле. Затем незаме игительно вьпюлняют отпуск в режиме марки OCHOBHOIVJ ют плакируюшего материала в зависимости от конструкции нресс{{юрмы и условий ее эксплуатации. После огпуска составную поковку передагот для слесарей зачистки рабочей фигуры и размерно-чистовой обработки посадочньх мест. Способ апробирован на примере изготовления мастер -матриц для получения пуансонов из стали 20ХН, используемых в производстве пластмассовых изделий. Результата испьгтаний партии ivsacTep-матриц с плакирующи.м слоем из стали Р6М5 показали, что предлагаемый способ обеспечивает стойкость от 22 до 30 пуэлсопов, npHfeM выходят из строя преимугцественно по смятию злементов рабочей фнгуры. При использовании прототипа лтастер-ма-фицы подвергаются поломка.м при вылав)П вании первых же пуансонов. Формула изобретения Способ изготовления составных биметаллических изделий, преимущественно формообразующих деталей технологической оснастки, Бк.1почающкй нагрев предварительно спрофилированной заготовки из Ш1акируюш,его материала до температуры аустенизации, формообразование рабочей фигуры и соединение плакирующего слоя с подогретой закаленной основой изделия, сквозной нагрев пол ленной составной поковки под закалку, закалку и отпуск, о т л и ч а ю щ и и с я тем, что, с целью повьпнения надежности и зкс 1луатациоцного ресурса изделий, подогрев основы перед деформации заготовки производят до те.-щер-атурь, соответствующей температуре относительной устойчивости переохлажденного аустенига штакирующего материала, а аустенизнрованную заготовку гюдстуживают до температурь подогрева основы, приче.м сквозной нагрев составной поковки производят от температуры деформации до температуры нормальной закалки основного материала. Иcтx)-;ни ки ин фор мадии, принятые во внимание при экспертизе 1.Лахтин Ю. М. Металловедение и термическая обработка металлов. М.,Металлургия 1976. с. 246.. 2./Авторское свидетельство СССР № 474419, кл. В 23 F 3/02, 1974. 3.Авторское свидетельство СССР № 513829, jai. В 23 Р 3/02 (прототип).

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

Авторы

Даты

1980-02-25—Публикация

1977-09-29—Подача