(54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ термомеханической обработки штампов | 1974 |

|

SU515807A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления инструмента | 1980 |

|

SU943305A1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

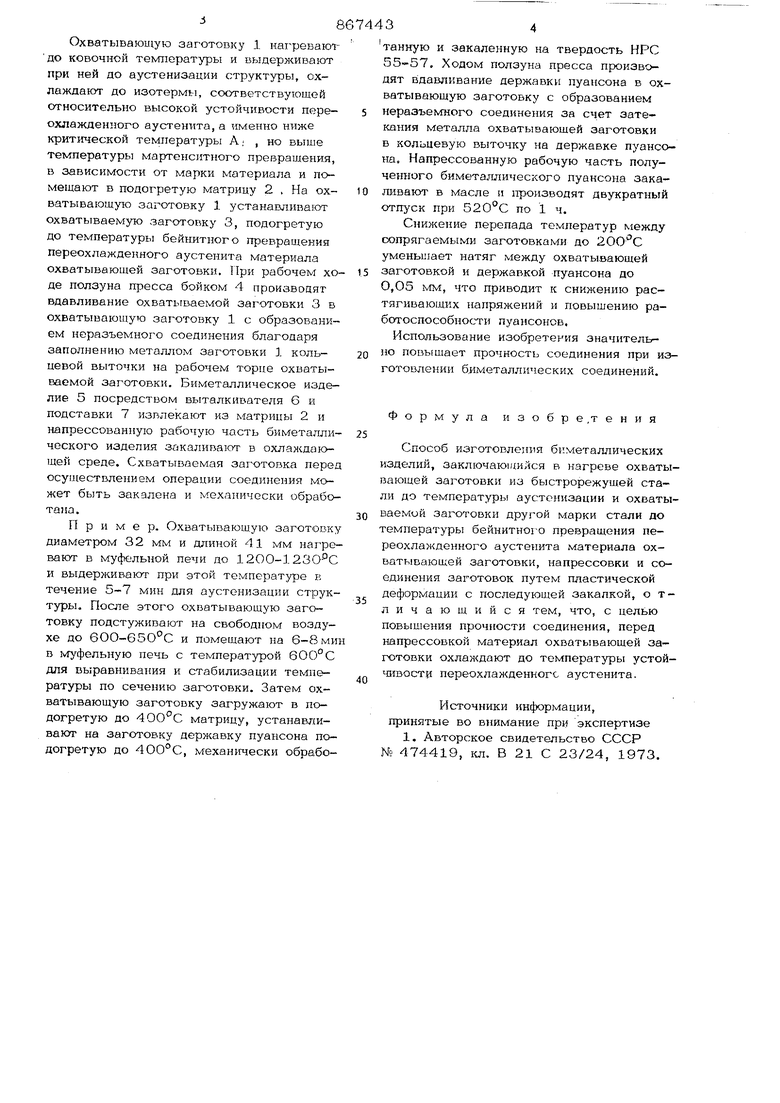

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления биметаллических изделий преимущественно пуансонов, предназначенных для штамповки, вырубки и пробивки. Известен способ изготовления биметаллических изделий, заключающийся в нагреве охватывающей заготовки из быстрорежущей стали до температуры аустенизации и охватываемой заготовки другой мар ки стали до температуры бейнитного превращения переохлажденного аустенита материала охватывающей заготовки, напресоовке и соединении заготовок путем пластической деформации с последующей закал кой 1. Однако в известном способе недостаточная прочность соединения из-за высоких значений растягивающих напряжений, возникающих вследствие больщого перепада температур заготовок при их соединении. Цель изобретения - устранение выщенуказанного недостатка, а именно - повыщение прочности соединения. Поставленная цель достигается тем, что в способе изготовления биметаллических изделий, заключающимся в нагрюве охватывающей заготовки из быстрорежущей стали до температуры аустенизации и охватываемой заготовки другой марки стали до температуры бейнитного превращения переохлажденного аустенита материала охватывающей заготовки, напрессовке и соединении заготовок путем пластической деформации с последующей закалкой, перед напрессовкой материал охватывающей заготовки охлаждают до температуры устойчивости переохлажденного аустенита. На фиг. 1 изображена схема получения биметаллического изделия; фиг. 2 - биметаллическое изделие после осуществления перации соединения. Спос5об осущеста,-1яют следующим образом. Охватывающую заготовку 1 нагревают до ковочной температуры и выдерживают при ней до аустенизации структуры, охлаждают до изотермы, соответствующей относительно высокой устойчивости переохлажденного аустенита, а именно ниже критической температуры А; , но выше температуры мартенситного превращения, в зависимости от марки материала и помещают в подогретую матрицу 2 . На охватывающую заготовку 1 устанавливают Охватываемую заготовку 3, подогретую до температуры бейнитпого превращения переохлажденного аустепита материала охватывающей заготовки. При рабочем хо де ползуна пресса бойком 4 производят вдавливание охватываемой заготовки 3 в охватывающую заготовку 1 с образованием неразъемного соединения благодаря заполнению металлом заготовки 1 кольцевой выточки на рабочем торце охватываемой заготовки. Биметаллическое изделие 5 посредством выталкивателя 6 и подставки 7 извлекают из матрицы 2 и напрессованную рабочую часть биметаллического изделия закаливают в охлаждающей среде. Схватываемая заготовка перед осуществлением операции соединения может быть закалена и механически обработана. Пример. Охватывающую заготовку диаметром 32 мм и длиной 41 мм нагре вают в муфельной печи до 1200-123О С и выдерживают при этой температуре Е течение 5-7 мин для аустенизации ст)руктуры. После этого охватывающую заготовку подстуживают на свободном воздухе до GOO-GSO C и помещают на 6-8 ми в 1угуфельную нечь с температурой 600° С для вьфавнивания и стабилизации температуры по сечению заготовки. Затем охватывающую заготовку загружают в подогретую до 40ОС матрицу, устанавливают на заготовку державку пуансона подогретую до 400°С, механ1гчески обработанную и закаленную на твердость НРС 55-57. Ходом ползуна пресса производят вдавливание державки пуансона в охватывающую заготовку с образованием неразъемного соединения за счет затекания металла охватывающей заготовки в кольцевую вь точку на державке пуансона. Напрессованную рабочую часть полученного биметаллического пуансона закаливают в масле и производят двукратный отпуск при 520С по 1 ч. Снижение перепада температур между сопрягаемыми заготовками до 2ООС уменьи1ает натяг между охватывающей заготовкой и державкой пуансона до О,05 мм, что приводит к снижению растягивающих напряжений и повыщению работоспособности пуансонов. Использование изобретения значительно повышает прочность соединения при изготовлении биметаллических соединений. Формула изобре,тения Способ изготовления биметаллических изделий, заключаюишйся в нагреве охватывающей заготовки из быстрорежущей стали до температурь аустонизааии и охватываемой заготовки другой марки стали до температуры бейнитного превращения переохлажденного аустенита материала охватывающей заготовки, напрессовки и соединения заготовок путем пластической деформации с последующей закалкой, отличающийся тем, что, с целью повышения прочности соединения, перед напрессовкой материал охватывающей заготовки охлаждают до температуры устойЧИВОСТ51 переохлажденного аустенита. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 474419, кл. В 21 С 23/24, 1973.

/ /

аг. i

Авторы

Даты

1981-09-30—Публикация

1980-01-29—Подача