(54) ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ МАЛЫХ УДЕЛЬНЫХ

НАГРУЗОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНО УПЛОТНЕННЫЙ ДЕМПФЕРНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2658620C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2528246C1 |

| Подшипник скольжения | 1975 |

|

SU590509A1 |

| Подшипниковый узел вала гребного винта (его варианты) | 1987 |

|

SU1556548A3 |

| РАДИАЛЬНО-ПОДШИПНИКОВЫЙ УЗЕЛ, ТУРБОМАШИНА И СПОСОБ СБОРКИ УПОМЯНУТОГО РАДИАЛЬНО-ПОДШИПНИКОВОГО УЗЛА | 2014 |

|

RU2672148C2 |

| СПОСОБ СМАЗКИ ОПОРНО-УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2292493C2 |

| Способ изготовления самосмазывающихся подшипников скольжения | 1983 |

|

SU1178551A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1973 |

|

SU388141A1 |

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ И БЫСТРОХОДНОСТИ АВТОНОМНОГО ОПОРНО-УПОРНОГО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 2009 |

|

RU2442033C2 |

| Подшипниковый узел | 1988 |

|

SU1663258A1 |

1

Изобретение относится к подшипникам скольжения для малых удельных нагрузок и может быть использовано в машиностроении и приборостроении.

Известен подшипник скольжения для малых нагрузок, содержащий установлен- 5 ный в корпус пористый вкладыш, поры которого заполнены жидкостной смазкой. Смазка подшипника осушествляется за счет разности теплового расширения масла и основы пористого материала вкла- Q дыша 1.

Однако в устройстве недостаточно эффективно используется количество смазочного материала, размещенного в порах втулки, что приводит к уменьшению надежности и долговечности подшипника из- 15 за плохой смазки рабочих поверхностей.

Целью изобретения является увеличение надежности и долговечности подшипника путем принудительного вытеснения 20 смазки из пор на рабочую поверхность.

Указанная цель достигается тем, что в подшипнике скольжения, содержащем установленный в корпусе пористый вкладыш.

поры которого заполнены жидкостной смазкой, торцы пористого вкладыша герметизированы, а в корпусе со стороны вкладыша выполнен кольцевой паз, образующий с наружной поверхностью вкладыша камеру, при этом камера заполнена газом и изолирована от окружающей среды. Кроме того, объем камеры равен:

(T-Tor-Vno()(To-;/ir); при условии (Р-РС)РК, где Р, PC -давление газа соответственно в камере и окружающей среде; РК- капиллярное давление жидкостной смазки в пористом вкладыше при температуре Т; Vro - начальный объем газа при Т, ; VM - требуемый объем вытесняемого жидкостного смазочного ма териала при нагреве на величину (Т-Т, ); Т - температура подшипника при

работе;

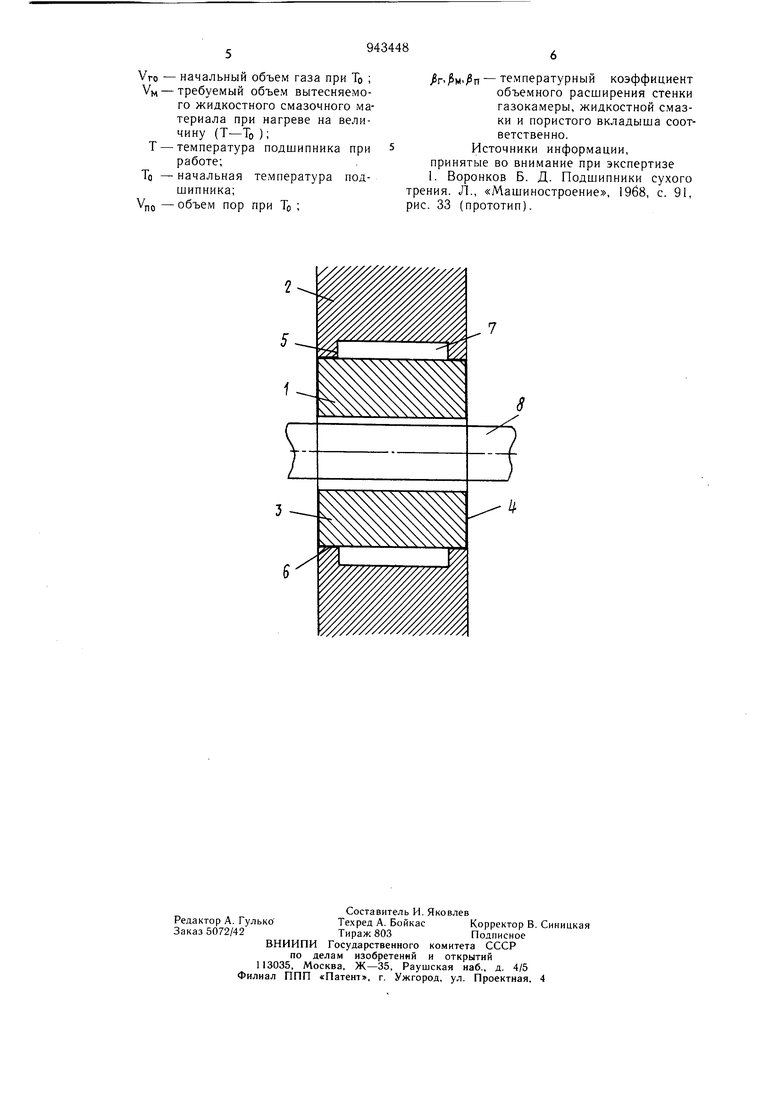

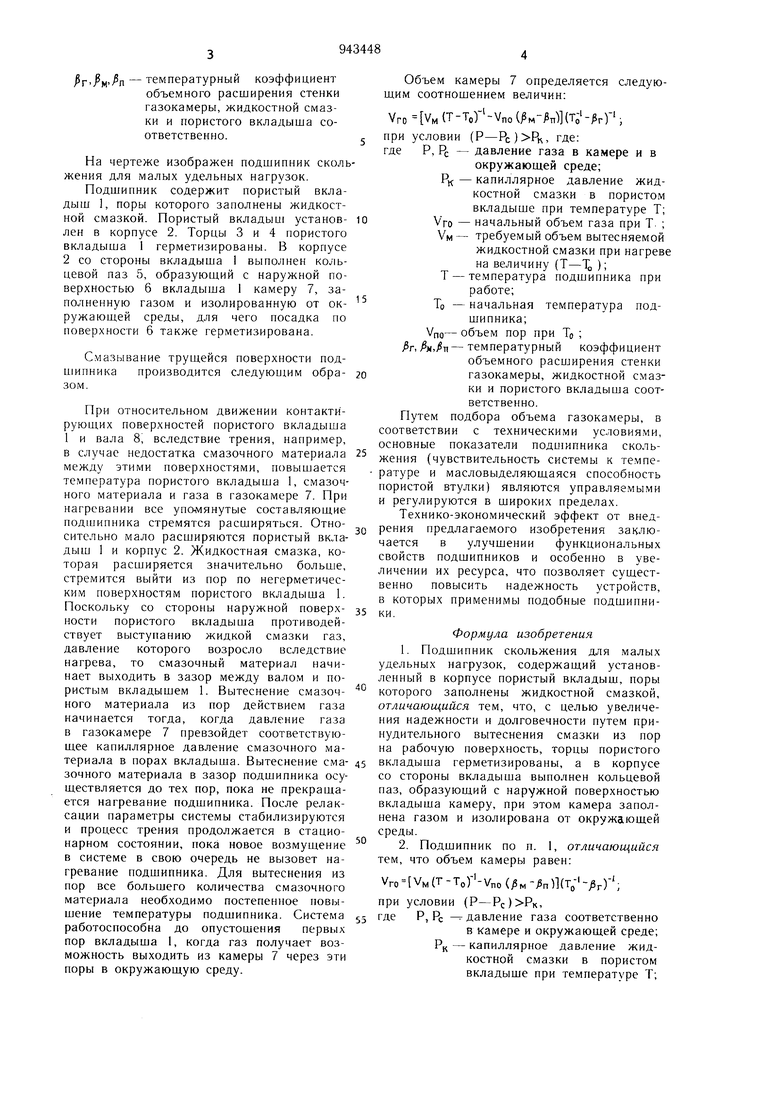

TO - начальная температура подшипника;УПО - объем пор при TO; - температурный коэффициент объемного расширения стенки газокамеры, жидкостной смазки и пористого вкладыша соответственно. На чертеже изображен подшипник сколь жения для малых удельных нагрузок. Подшипник содержит пористый вкладыш 1, поры которого заполнены жидкостной смазкой. Пористый вкладыш установлен в корпусе 2. Торцы 3 и 4 пористого вкладыша 1 герметизированы. В корпусе 2 со стороны вкладыша 1 выполнен кольцевой паз 5, образуюший с наружной поверхностью 6 вкладыша 1 камеру 7, заполненную газом и изолированную от окружающей среды, для чего посадка по поверхности 6 также герметизирована. Смазывание трущейся поверхности подшипника производится следуюп им образом. При относительном движении контактирующих поверхностей пористого вкладыша 1 и вала 8 вследствие трения, например, в случае недостатка смазочного материала между этими поверхностями, повышается температура пористого вкладыша 1, смазочного материала и газа в газокамере 7. При нагревании все упамянутые составляющие подшипника стремятся расширяться. Относительно мало расширяются пористый вкладыш 1 и корпус 2. Жидкостная смазка, которая расширяется значительно больше, стремится выйти из пор по негерметическим поверхностям пористого вкладыша 1. Поскольку со стороны наружной поверхности пористого вкладыша противодействует выступанию жидкой смазки газ, давление которого возросло вследствие нагрева, то смазочный материал начинает выходить в зазор между валом и пористым вкладышем 1. Вытеснение смазочного материала из пор действием газа начинается тогда, когда давление газа в газокамере 7 превзойдет соответствуюшее капиллярное давление смазочного материала в порах вкладыша. Вытеснение смазочного материала в зазор подшипника осуществляется до тех пор, пока не прекращается нагревание подшипника. После релаксации параметры системы стабилизируются и процесс трения продолжается в стационарном состоянии, пока новое возмущение в системе в свою очередь не вызовет нагревание подщипника. Для вытеснения из пор все большего количества смазочного материала необходимо постепенное повышение температуры подшипника. Система работоспособна до опустошения первых пор вкладыша 1, когда газ получает возможность выходить из камеры 7 через эти поры в окружающую среду. Объем камеры 7 определяется следующим соотношением величин: Vro VM (Т-ТоГ-Vno (м-М(То-ДгГ ; при условии (Р-РС)РК, где; где Р, PC - давление газа в камере и в окружающей среде; РК - капиллярное давление жидкостной смазки в пористом вкладыше при температуре Т; Vro - начальный объем газа при Т. ; VM- требуемый объем вытесняемой жидкостной смазки при нагреве на величину (Т-1 ); Т - температура подшипника при работе; TO - начальная температура подшипника;Vno- объем пор при То ; ftr, м,-п - температурный коэффициент объемного расширения стенки газокамеры, жидкостной смазки и пористого вкладыша соответственно. Путем подбора объема газокамеры, в соответствии с техническими условия.ми, основные показатели подшипника скольжения (чувствительность системы к те.мпературе и масловыделяющаяся способность пористой втулки) являются управляемыми и регулируются в широких пределах. Технико-экономический эффект от внедрения предлагаемого изобретения заключается в улучшении функциональных свойств подшипников и особенно в увеличении их ресурса, что позволяет существенно повысить надежность устройств, в которых применимы подобные подшипники. Формула изобретения . Подшипник скольжения для малых удельных нагрузок, содержащий установленный в корпусе пористый вкладыш, поры которого заполнены жидкостной смазкой, отличающийся тем, что, с целью увеличения надежности и долговечности путем принудительного вытеснения смазки из пор на рабочую поверхность, торцы пористого вкладыша герметизированы, а в корпусе со стороны вкладыша выполнен кольцевой паз, образующий с наружной поверхностью вкладыша камеру, при этом камера заполнена газом и изолирована от окружающей среды. 2. Подшипник по п. 1, отличающийся тем, что объем камеры равен: Vro VM(T-To)--Vno()1( при условии (Р-РС)РК, где Р, PC -давление газа соответственно в камере и окружающей среде; Р, - капиллярное давление жидкостной смазки в пористом вкладыше при температуре Т;

начальный объем газа при То ;

требуемый объем вытесняемого жидкостного смазочного материала при нагреве на величину (Т-TO );

температура подшипника при работе;

начальная температура подшипника;

объем пор при TO ;

/г.Дм.п температурный коэффициент объемного расширения стенки газокамеры, жидкостной смазки и пористого вкладыша соответственно.

Источники информации, принятые во внимание при экспертизе 1. Воронков Б. Д. Подшипники сухого трения. Л., «Машиностроение, 1968, с. 91, рис. 33 (прототип).

Авторы

Даты

1982-07-15—Публикация

1979-12-17—Подача