Ч

сх

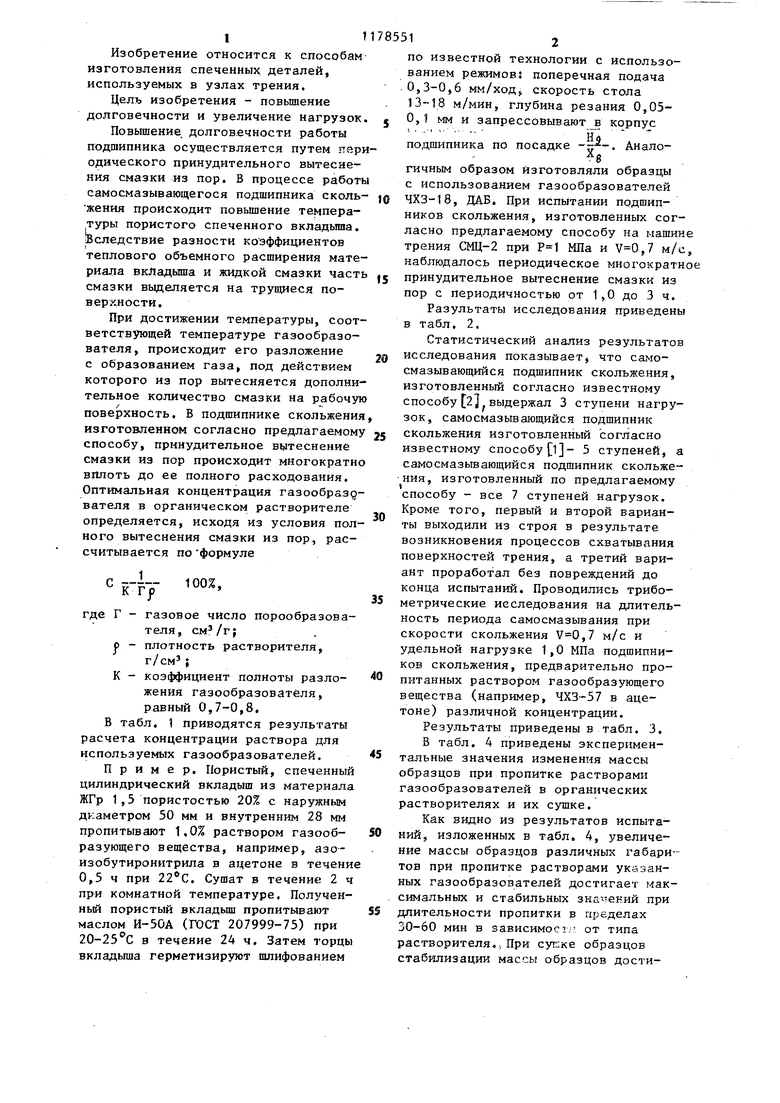

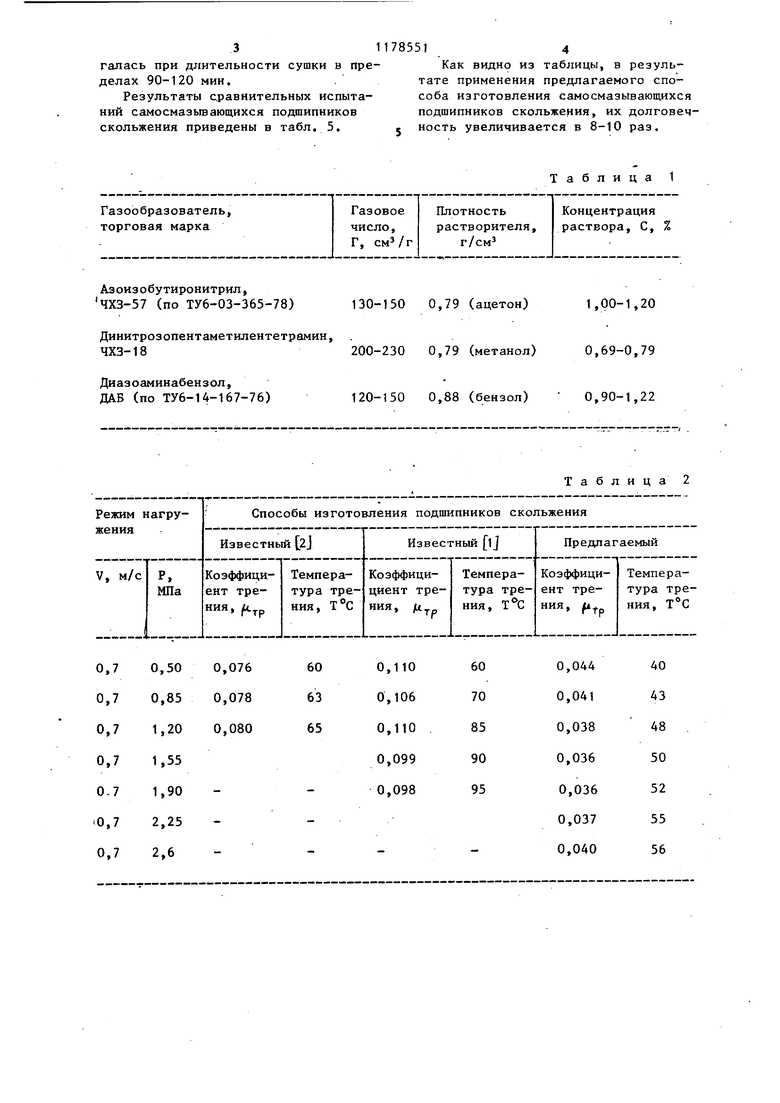

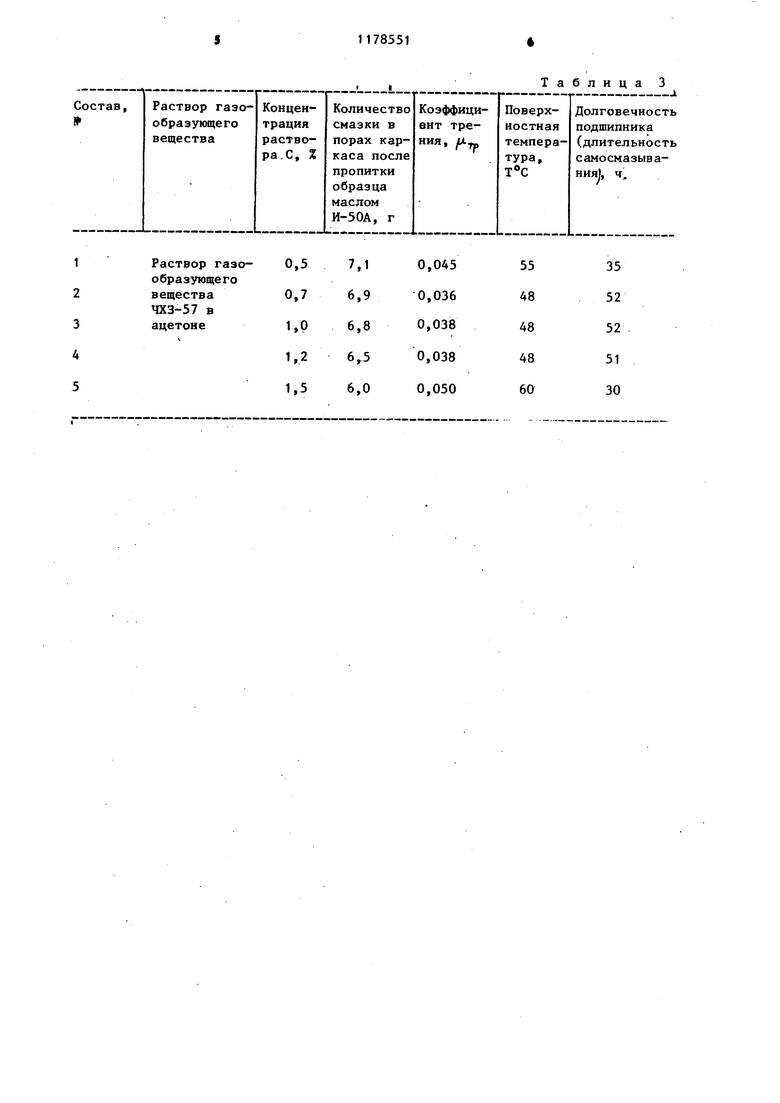

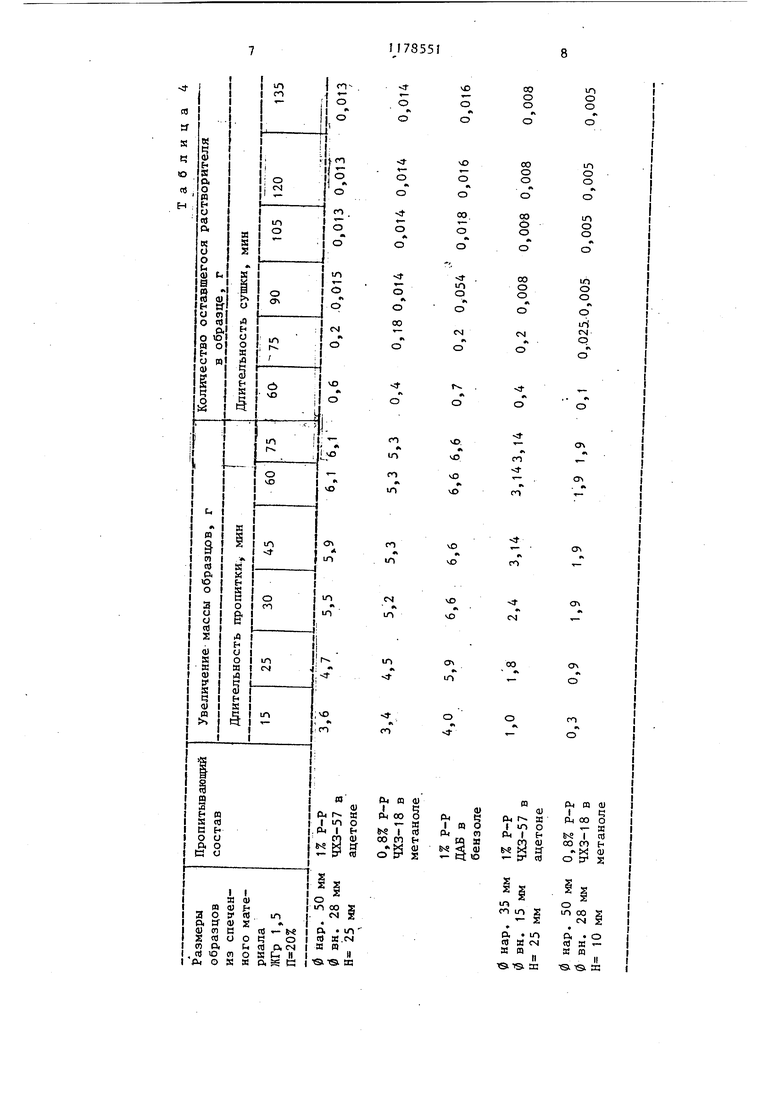

СП СП I Изобретение относится к способам изготовления спеченных деталей, используемых в узлах трения. Цель изобретения - повьшение долговечности и увеличение нагрузок Повышение, долговечности работы подшипника осуществляется путем пер одического принудительного вытеснения смазки из пор. В процессе работ самосмазывающегося подшипника сколь жения происходит повьш1ение температуры пористого спеченного вкпадьппа. Вследствие разности коэффициентов теплового объемного расширения мате риала вкЯадыша и жидкой смазки част смазки вьодепяется на трущиеся поверхности. При достижении температуры, соот ветствующей температуре газообразователя, происходит его разложение с образованием газа, под действием которого из пор вытесняется дополни тельное количество смазки на рабочу поверхность. В подшипнике скольжени изготовленном согласно предлагаемом способу, принудительное вытеснение смазки из пор происходит многократн вплоть до ее полного расходования. Оптимальная концентрация газообраз вателя в органическом растворителе определяется, исходя из условия пол ного вытеснения смазки из пор, рассчитывается по формуле где Г - газовое число порообразователя, см/г; плотность растворителя, г/см; коэффициент полноты разложения газообразователя, равный 0,7-0,8. В табл. 1 приводятся результаты расчета концентрации раствора для используемых газообразователей. Пример. Пористый, спеченный цилиндрический вкладыш из материала ЖГр 1 ,5 пористостью 20% с наружным диаметром 50 мм и внутренним 28 мм пропитывают 1.0% раствором газообразующего вещества, например, азоизобутиронитрила в ацетоне в течени 0,5 ч при . Сушат в течение 2 ч при комнатной температуре. Полученный пористый вкладьш пропитывают маслом И-50А (ГОСТ 207999-75) при 20-25 0 в течение 2А ч. Затем торцы вкладьш1а герметизируют шлифованием 1 по известной технологии с использованием режимов; поперечная подача 0,3-0,6 мм/ход скорость стола 13-18 м/мин, глубина резания 0,050,1 мм и запрессовывают корпус Аналоподшипника по посадке гичным образом изготовляли образцы с использованием газообразователей ЧХЗ-18, ДАВ. При испытании подшипников скольжения, изготовленных согласно предлагаемому способу на машине трения СМЦ-2 при МПа и ,7 м/с, наблюдалось периодическое многократное принудительное вытеснение смазки из пор с периодичностью от 1,0 до 3 ч. Разультаты исследования приведены в табл. 2. Статистический анализ результатов исследования показывает что самосмазывающийся подшипник скольжения, изготовленный согласно известному способу 2 выдержал 3 ступени нагрузок, самосмазывающийся подшипник скольжения изготовленный согласно известному способу 5 ступеней, а самосмазьшающийся подшипник скольжения, изготовленный по предлагаемому способу - все 7 ступеней нагрузок. Кроме того, первый и второй варианты выходили из строя в результате возникновения процессов схватывания поверхностей трения, а третий вариант проработал без повреждений до конца испытаний. Проводились трибометрические исследования на длительность периода самосмазывания при скорости скольжения ,7 м/с и удельной нагрузке 1,0 МПа подшипников скольжения, предварительно пропитанных раствором газообразующего вещества (например, ЧХЗ-57 в ацетоне) различной концентрации. Результаты приведены в табл. 3, В табл. 4 приведены экспериментальные значения изменения массы образцов при пропитке растворами газообразователей в органических растворителях и их сутпке. Как видно из результатов испытаний j изложенных в табл. 4, увеличение массы образцов различных габаритов при пропитке растворами указанных газообразователей достигает максимальных и стабильных зна текий при длительности пропитки в пределах 30-60 мин в зависимое Т; от типа растворителя., При сукке образцов стабилизации массы образцов дости311785514

галась при длительности сушки в пре- Как видно из таблицы, в резульделах 90-120 мин,. тате применения предлагаемого споРезультаты сравнительных испыта- соба изготовления самосмазывающихся НИИ самосмазьшающихся подшипников подшипников скольжения, их долговечскольжения приведены в табл. 5. j ность увеличивается в 8-10 раз.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления самосмазывающегося подшипника скольжения | 1984 |

|

SU1255278A1 |

| Способ изготовления спеченных антифрикционных материалов | 1980 |

|

SU931294A1 |

| Смазочная композиция для пропитки пористых подшипников | 1986 |

|

SU1331884A1 |

| Способ изготовления вкладышей подшипников скольжения | 1986 |

|

SU1392261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ БРОНЗ | 1992 |

|

RU2032494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1997 |

|

RU2123624C1 |

| Подшипник скольжения | 1981 |

|

SU1143901A1 |

| Способ изготовления самосмазывающегося подшипника скольжения | 1987 |

|

SU1574373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ ДЕТАЛЕЙ НА ОСНОВЕ ЖЕЛЕЗА | 2008 |

|

RU2388578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

1. СГОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЬЮАЮЩИХСЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ, включгиощий формирование пористого спеченного вкладыша, его пропитку жидкой смазкой, герметизацию торцов вкладьша |и запрессовку в корпус, о т л ич а ющ и и с я тем, что, с целью повышения долговечности подшипников и увеличения нагрузок, перед пропиткой вкладыша зоздкой смазкой его предварительно пропитывают 0,7-1,2-ным раствором газообразующего вещества в легколетучем органическом растворителе в течение .0,5-1,0 ч и сушат при комнатной температуре в течение 1,52,0 ч. 2, Способ по п. 1, о т л и ч аю щ и и с я тем, что в качестве газоо6разукицего вещества берут органические порообразователи из группы: (Л .азоизобутиронитрил, диазОамина бензол, динитррзопентаметилентетрамин.

Азоизобутиронитрил,

Таблица 3

Нагрузка Р, МПа

Скорость скольжения V,

м/с

Коэффициент трения,

Поверхностная темпера- тура,

Периодичность вытеснен смазки, ч

Длительность периода самосмазывания, ч

Таблица 5

1

1

0,7

0,7 0,04 0,1

90-100

50-55

от 1,0 до 3ч 44-52

,0-3,5

| Мошков А.Д | |||

| Пористые антифрикционные материалы | |||

| М.; Машинострое-: ние, 1968, с | |||

| ЗА | |||

| Подшипник скольжения для малых удельных нагрузок | 1979 |

|

SU943448A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-09-15—Публикация

1983-12-22—Подача