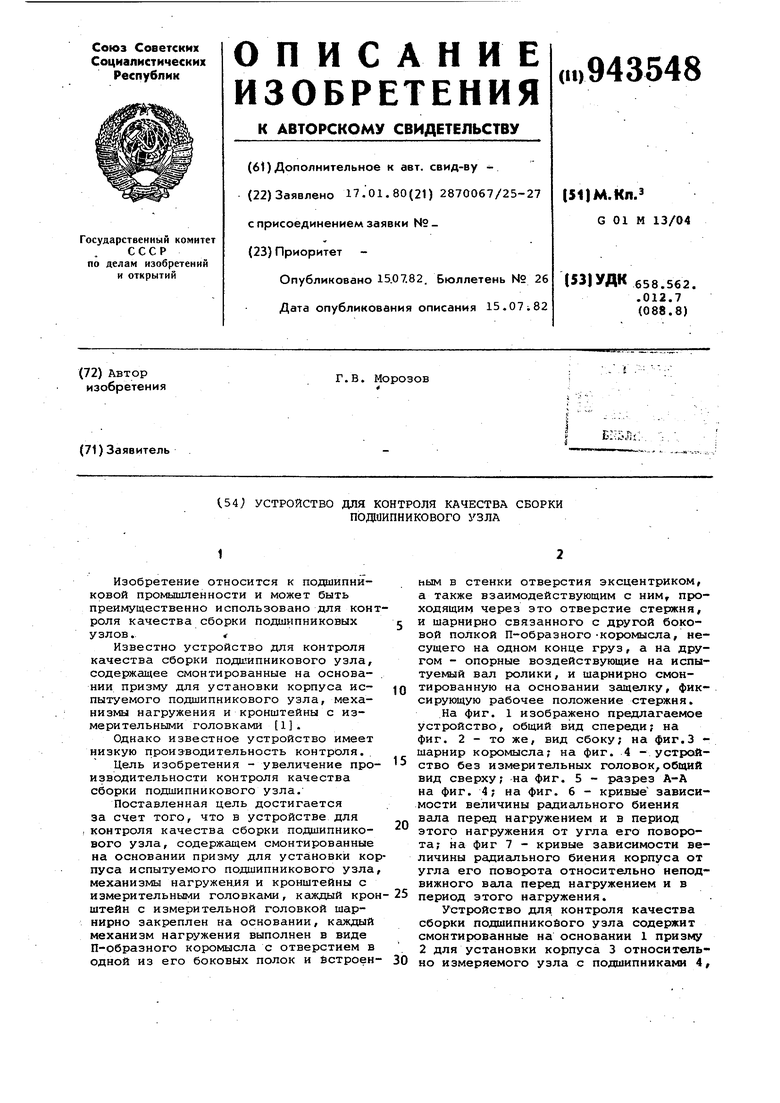

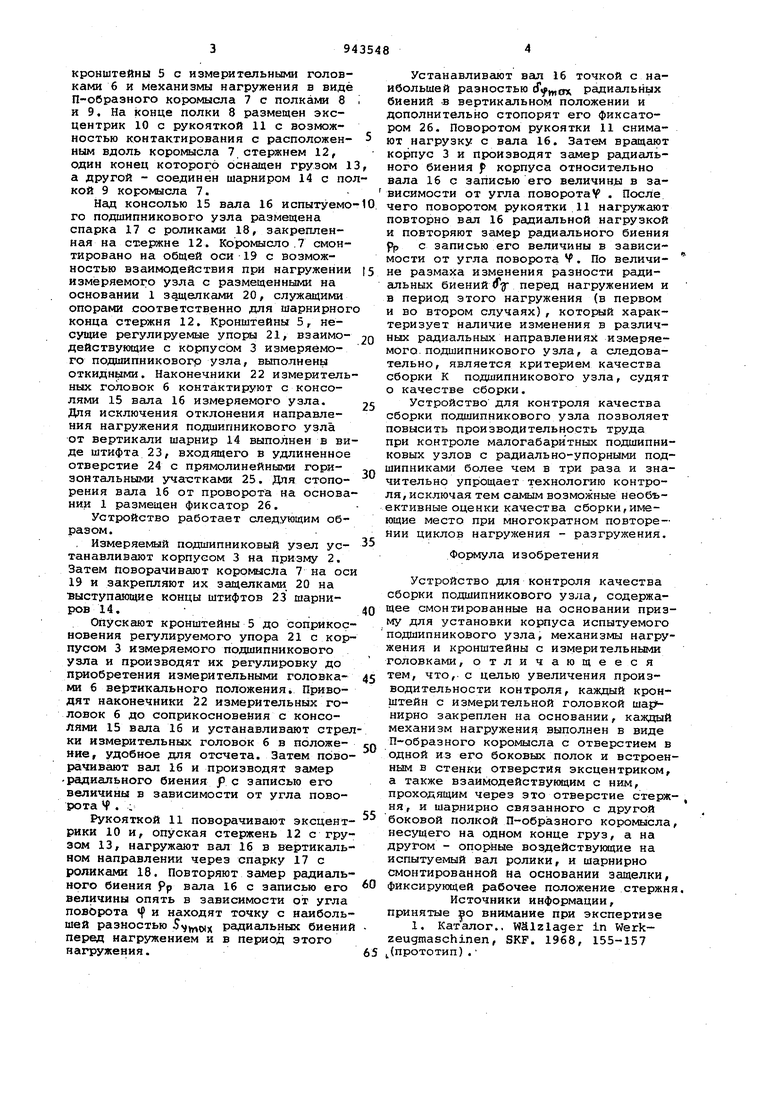

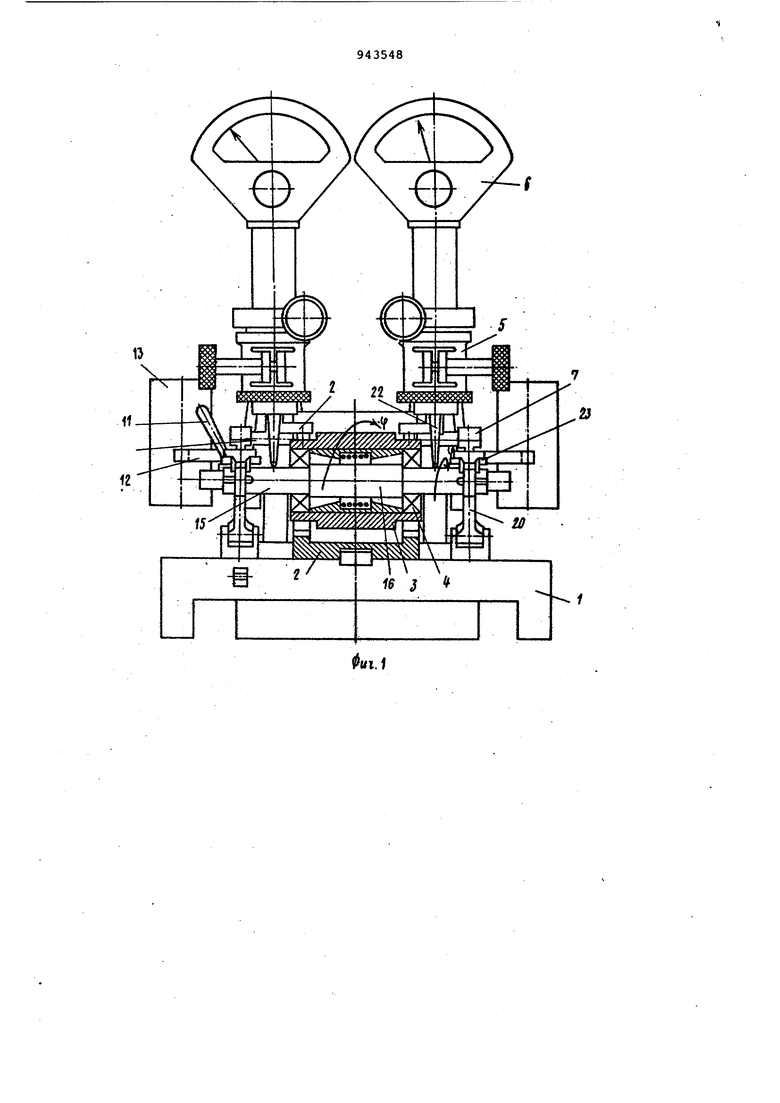

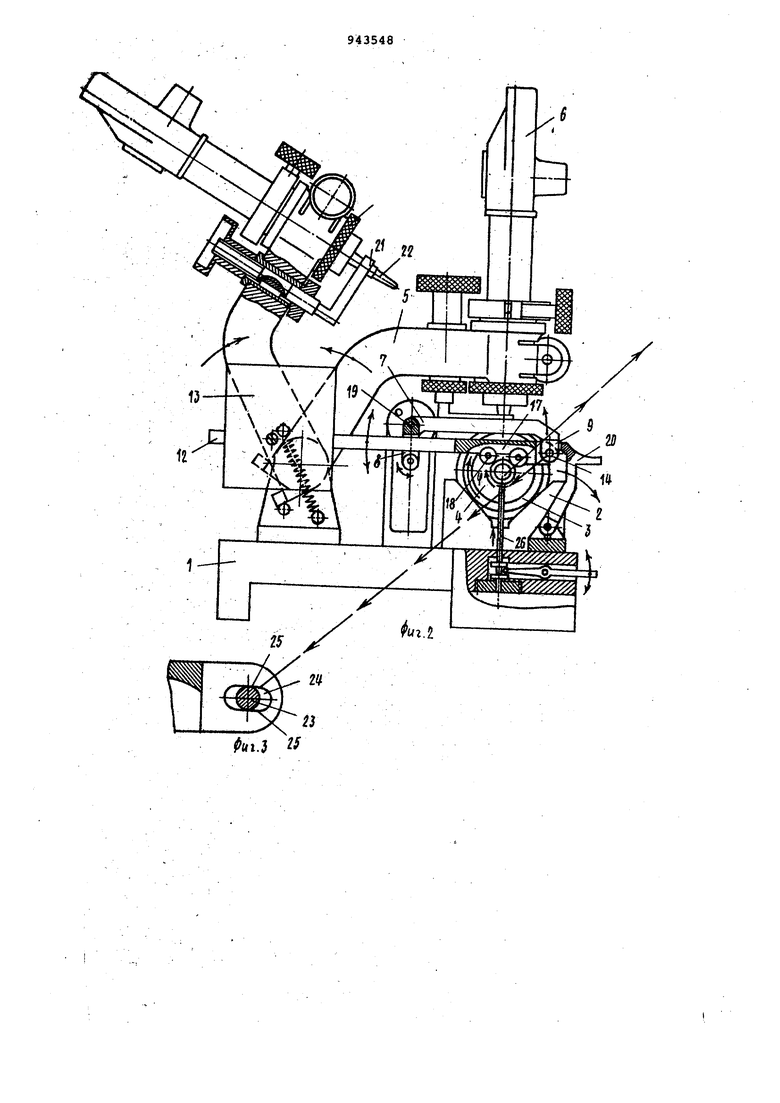

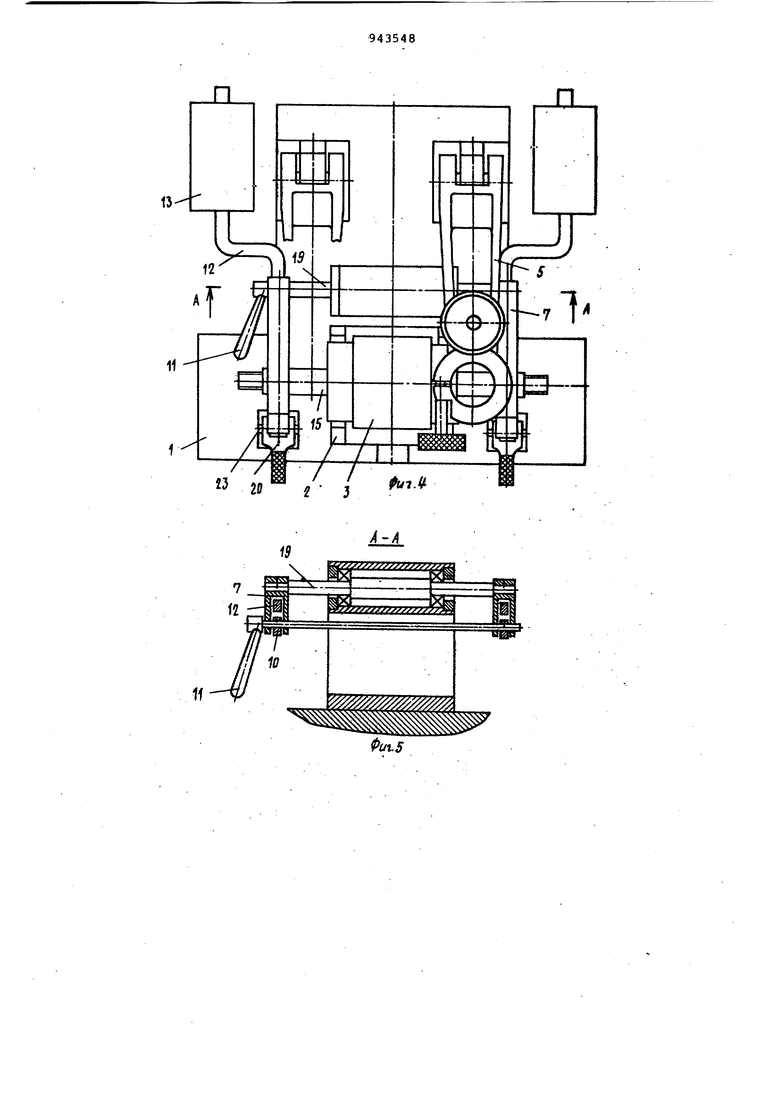

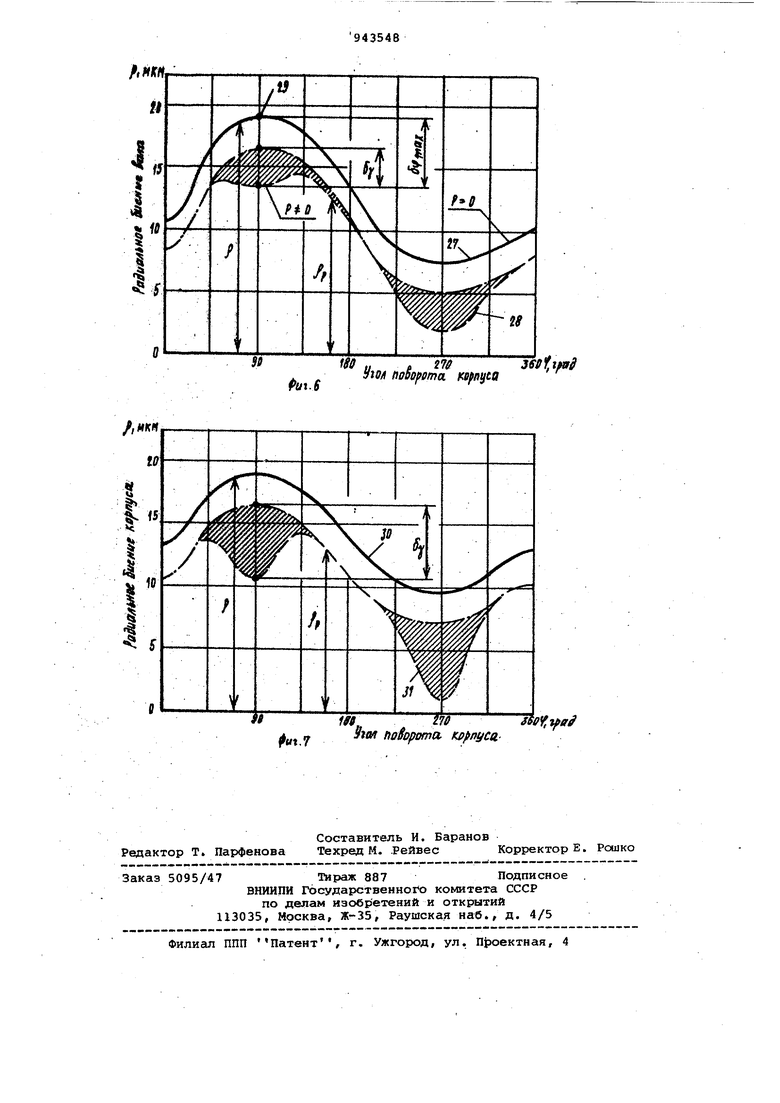

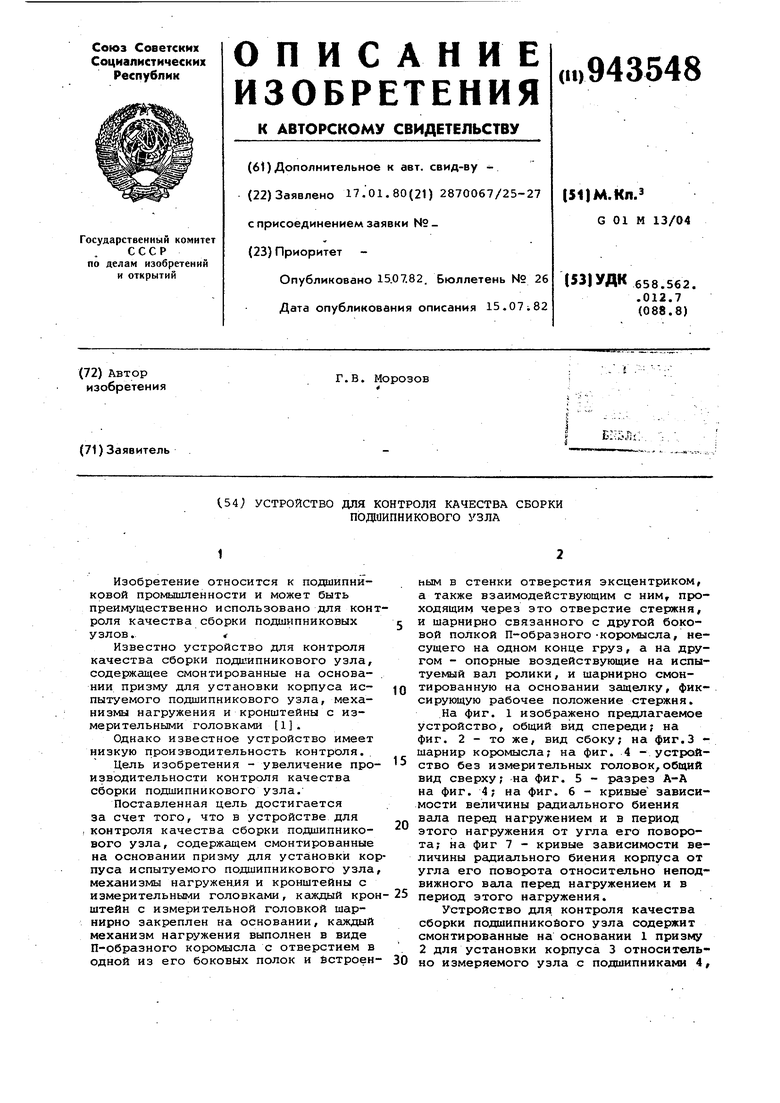

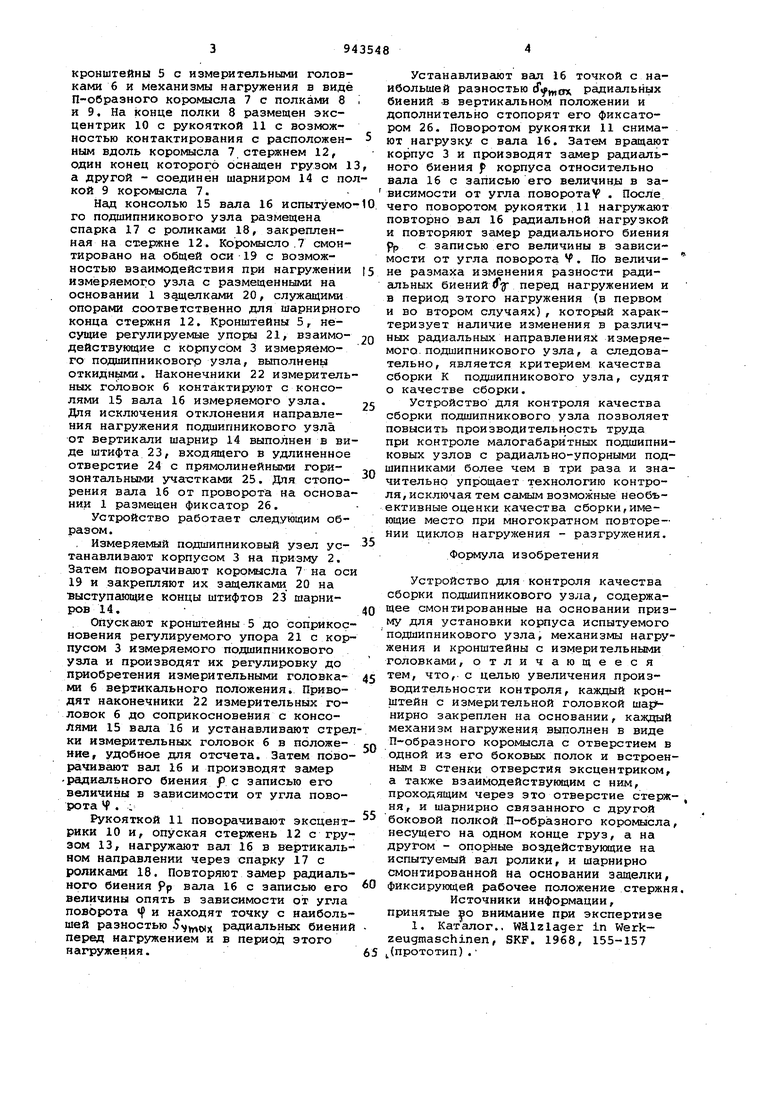

Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для кон роля качества сборки подшипниковых узлов. Известно устройство для контроля качества сборки подш.ипникового узла, содержащее смонтированные на основаНИИ призму для установки корпуса испытуемого подшипникового узла, механизмы нагружения и кронштейны с измерительными головками 1. Однако известное устройство имеет низкую произ водительность контроля.. Цель изобретения - увеличение про изводительности контроля качества сборки подшипникового узла. Поставленная цель достигается за счет того, что в устройстве для контроля качества сборки подшипникового узла, содержащем смонтированные на основании призму для установки ко пуса испытуемого подшипникового узла механизмы нагружения и кронштейны с измерительными головками, каждый кро штейн с измерительной головкой шарнирно закреплен на основании, каждый механизм нагружения выполнен в виде П-образного коромысла с отверстием в одной из его боковых полок и йстроен ным в стенки отверстия эксцентриком, а также взаимодействующим с ним, прюходящим через это отверстие стержня, и шарнирно связанного с другой боковой полкой П-образного-коромысла, несущего на одном конце груз, а на другом - опорные воздействующие на испытуекий вал ролики, и шарнирно смонтированную на основании защелку, фиксирующую рабочее положение стержня. На фиг. 1 изображено предлагаемое устройство, общий вид спереди; на фиг. 2 - то же, вид сбоку; на фиг.З шарнир коромысла; на фиг. 4 - устройство без измерительных головок,общий вид сверху; -на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - кривые зависимости величины радиального биения вала перед нагружением и в период этого нагружения от угла его поворота; на фиг 7 - кривые зависимости величины радиального биения корпуса от угла его поворота относительно неподвижного вала перед нагружением и в период этого нагружения. Устройство для контроля качества сборки подшипникойого узла содержит смонтированные на основании 1 призму 2 для установки корпуса 3 относительно измеряемого узла с подшипниками 4, кронштейны 5 с измерительными головками 6 и механизмы нагружения в виде П-образного коромысла 7 с полками 8 и 9, На конце полки 8 разметен эксцентрик 10 с рукояткой 11 с возможностью контактирования с расположенным вдоль коромысла 7. стержнем 12, один конец которого оснащен грузом 1 а другой - соединен шарниром 14 с по кой 9 коромысла 7. Над консолью 15 вала 16 испытуемо го подшипникового узла размещена спарка 17 с роликами 18, закрепленная на стержне 12. Коромысло .7 смонтировано на общей оси 19 с возможностью взаимодействия при нагружении измеряемого узла с размещенными на основании 1 здщелками 20, служащими опорами соответственно для шарнирног конца стержня 12. Кронштейны 5, несущие регулируемые упоры 21, взаимодействующие с корпусом 3 измеряемого подшипниковогр узла, выполнены откидными. Наконечники 22 измеритель ных головок 6 контактируют с консолями 15 вала 16 измеряемого узла. Для исключения отклонения направления нагружения подшипникового узла от вертикали шарнир 14 выполнен в ви де штифта 23, входящего в удлиненное отверстие 24 с пpямoлинeйньпv« горизонтальными учатгтками 25. Для стопорения вала 16 от проворота на основа нии 1 размкцен фиксатор 26. Устройство работает следующим образом.. . Измеряемый подшипниковый узел устанавливают корпусом 3 на призму 2. Затем Поворачивают коромысЛа 7 на ос 19 и закрепляют их защелками 20 на выступающие концы штифтов 23 шарниров 14. Опускают кронштейны 5 до соприкос новения регулируемого упора 21 с кор пусом 3 измеряемого подшипникового узла и производят их регулировку до приобретения измерительными головками 6 вертикального положения. Приводят наконечники 22 измерительных головок 6 до соприкосновения с консолями 15 вала 16 и устанавливают стре ки измерительных головок 6 в положение, удобное для отсчета. Затем пово рачивают вал 16 и производят замер радиального биения р с записью его величины в зависимости от угла поворота Ч . : Рукояткой 11 поворачивают эксцент рики 10 и, опуская стержень 12 с гру зом 13, нагружают вал 16 в вертикаль ном направлении через спарку 17 с роликами 18. Повторяют замер радиаль ного биения Рр вала 16 с записью его величины опять в зависимости от угла поворота Р и находят точку с наиболь шей разностью 5v) радиальных биени перед нaгpsжeниeм и в период этого нагружения. Устанавливгиот вал 16 точкой с наибольшей разностью ( радиальных биений -В вертикальном положении и дополнительно стопорят его фиксатором 26. Поворотом рукоятки 11 снимают нагрузку с вала 16. Затем вращают корпус 3 и производят замер радиального биения р корпуса относительно вала 16 с записью его величины в зависимости от угла поворота . После чего поворотом рукоятки 11 нагружают повторно вал 16 радиальной нагрузкой и повторяют замер радиального биения РР с записью его величины в зависимости от угла поворота . По величине размаха изменения разности радиальных биений (Гд- перед нагружением и в период этого нагружения (в первом и во втором случаях), который характеризует наличие изменения в различных радиальных направлениях измеряемого, подшипникового узла, а следовательно, является критерием качества сборки К подшипникового узла, судят о качестве сборки. Устройство для контроля качества сборки подшипникового узла позволяет повысить производительность труда при контроле малогабаритных подшипниковых узлов с радиально-упорными подшипниками более чем в три раза и значительно упрощает технологию контроля, исключая тем самым возможные необъективные оценки качества сборки,имеющие место при многократном повторении циклов нагружения - разгружения. Формула изобретения Устройство для контроля качества сборки подшипникового узла, содержащее смонтированные на основании призму для установки корпуса испытуемого подшипникового узла, механизмы нагружения и кронштейны с измерительными головками, отличающееся тем, что,- с целью увеличения производительности контроля, каждый кронШтейн с измерительной головкой шар нирно закреплен на основании, каждый механизм нагружения выполнен в виде П-образного коромысла с отверстием в одной из его боковых полок и встроенным в стенки отверстия эксцентриком, а также взаимодействующим с ним, проходящим через это отверстие стерж-, ня, и шарнирно связанного с другой боковой полкой П-образного коромысла, несущего на одном конце груз, а на другом - опорные воздействующие на испытуемый вал ролики, и шарнирно смонтированной на основании защелки, фиксирующей рабочее положение стержня. Источники информации, принятые о внимание при экспертизе 1. Каталог., waizlager in Werk- zeugmaschinen, SKF. 1968, 155-157 (прототип) .

M

LLL

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества сборки подшипникового узла, преимущественно с радиально-упорными шапикоподшипниками | 1979 |

|

SU890106A1 |

| Стенд для испытания шарниров | 1980 |

|

SU941862A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| СПОСОБ СБОРКИ И ОБКАТКИ ПОДШИПНИКОВОГО ПОГОНА И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249192C2 |

| Устройство для измерения взаимного расположения поверхностей | 1983 |

|

SU1118848A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Устройство для контроля электрической машины | 1988 |

|

SU1638684A1 |

| Устройство для измерения зазора в лопатках диска рабочего колеса турбины | 1980 |

|

SU998845A1 |

| Устройство для испытания материалов на износ | 1988 |

|

SU1714449A1 |

| Устройство для контроля газодинамической лепестковой опоры | 1982 |

|

SU1103672A1 |

Авторы

Даты

1982-07-15—Публикация

1980-01-17—Подача