Изобретение относится к механосборочному производству, в частности к ремонту роликов ленточных конвейеров, и может быть использовано в горно-добывающих отраслях промышленности.

На горных предприятиях ремонт роликов ленточных конвейеров, т.е. разборка и сборка роликов производится как вручную, так и с использованием различных приспособлений для выпрессовки осей и подшипников с лабиринтными уплотнениями. На этих же приспособлениях с помощью различных оправок производится и сборка роликов. При этом в процессе разборки и сборки роликов выполняется большое количество ручных несовмещенных и разрозненных операций. Кроме того, подача роликов от операции к операции, их с клад и- рование осуществляется вручную. При этом производительность разборки и сборки роликов достаточно низкая.

Известно устройство для разборки деталей выпрессовкой. например втулки из детали - коромысла, содержащее смонтированные на основании ложемент для разбираемого узла со сквозным отверстием для удаления выпрессовываемой детали, механизм выпрессовки (гидропресс) с соосным сквозному отверстию подвижным штоком, на конце которого размещена оправка, механизм загрузки разбираемого узла в виде лотка, сообщающегося с ложементом, механизм удаления базовой детали, выполненный в виде толкателя с приводом его перемещения и жестко связанной с ним заслонки.

Недостатком известного устройства является то, что оно не может быть использовано для разборки выпрессовкой таких сложных деталей, как ролики ленточных конвейеров, где требуется выпрессовать ось, а затем подшипники с лабиринтными уплотнениями из корпуса ролика. При этом направление выпрессовки оси и подшипников из корпуса ролика разные.

Известно также устройство для сборки запрессовкой деталей типа вал-втулка, содержащее призматические опоры для собираемых деталей, установленных соответственно на неподвижной стойке и консольно-поворотном столе приводной каретки. На консольно-поворотном столе размещен запрессовывающий подвижный силовой цилиндр с подпружиненным конусным центром. На неподвижной стойке также установлен силовой цилиндр, взаимодействующий с оправкой, на боковой поверхности которой установлена шпонка, а на торце-подпружиненный центр. Оправка со шпонкой служит для центрирования охватывающей детали (барабана) при запрессовке вала со шпонкой.

Консольно-поворотный стол может поворачиваться на 90 для установки других

комплектующих деталей, например подшипникового узла и крышки.

Недостатком устройства для сборки запрессовкой деталей типа вал-втулка является то, что оно не обеспечивает одновре0 менную сборку деталей типа роликов ленточных конвейеров с двух сторон.

Кроме того, на практике в производстве используются ленточные конвейеры с различной шириной ленты, соответственно и

5 ролики имеют различную длину и диаметр. Поэтому важным является использование одного и того же оборудования для разборки и сборки роликов различных типоразмеров.

0 Наиболее близким к предлагаемому является линия для сборки узлов, например цилиндровых механизмов замков, содлер- жащее расположенные в технологической последовательности устройство для за5 грузки, устройство для сборки запрессовкой, выполненное в виде смонтированых на основании опор для собираемых деталей и силового цилиндра, механизм выгрузки, средства автоматизации работой линии и

0 средства транспортирования.

Недостатком известной линии является невозможность обработки узлов, например роликов ленточных конвейеров, связанных с разборкой и сборкой роликов в процессе

5 ремонта.

Цель изобретения - расширение технологических возможностей и повышение производительности линии.

Поставленная цель достигается тем, что

0 линия для сборки узлов, преимущественно для ремонта роликов ленточных конвейеров, дополнительно снабжена стендом разборки, который содержит стол с направляющими, на столе закреплены два гидро5 пресса с гидрозажимами для роликов, штоки гидроцилиндров гидропрессов расположены соосно и противоположно направлены, причем один из гидропрессов с гидрозажимом выполнен подвижным и ос0 нащен подпружиненными рычажными захватами и штоком для выпрессовки оси, а шток гидроцилиндра второго гидропресса снабжен оправкой с подпружиненной втулкой, на конце оправки выполнен паз с экс5 центрично установленным сухарем, взаимодействующим с подпружиненной втулкой, удерживающей сухарь в горизонтальном положении, причем устройство для сборки дополнительно снабжено гидроци- . линдром, поворотными головками с насадхами для одновременной запрессовки на ось и в корпус ролика соответствующих элементов и приводом поворота головки, при этом гидроцилиндры установлены соосно и противоположно направлены, а также связаны с поворотными головками, одна из которых снабжена кулачками, взаимодействующими с концевыми выключателями автоматического подключения реле давления соответствующей операции.

Кроме того, устройство для загрузки выполнено в виде рамы, на которой закреплен поворотный от гидроцилиндра кронштейн с подпружиненным толкателем, взаимодействующим с копиром.

Средства транспортировки для передачи узлов (деталей) от устройства загрузки к стенду разборки выполнены в виде приводного подающего и неприводного наклонного рольгангов, для передачи корпусов деталей от стенда разборки к устройству для сборки выполнены в виде подающего приводного рольганга, наклонного лотка- накопителя, наклонных направляющих, на которых установлены каретка с приводом и захватами, а для передачи собранных узлов (деталей) к механизму выгрузки - в виде приводного и неприводного наклонного рольганга.

При этом механизм выгрузки выполнен в виде рольганга-накопителя с кронштейном.

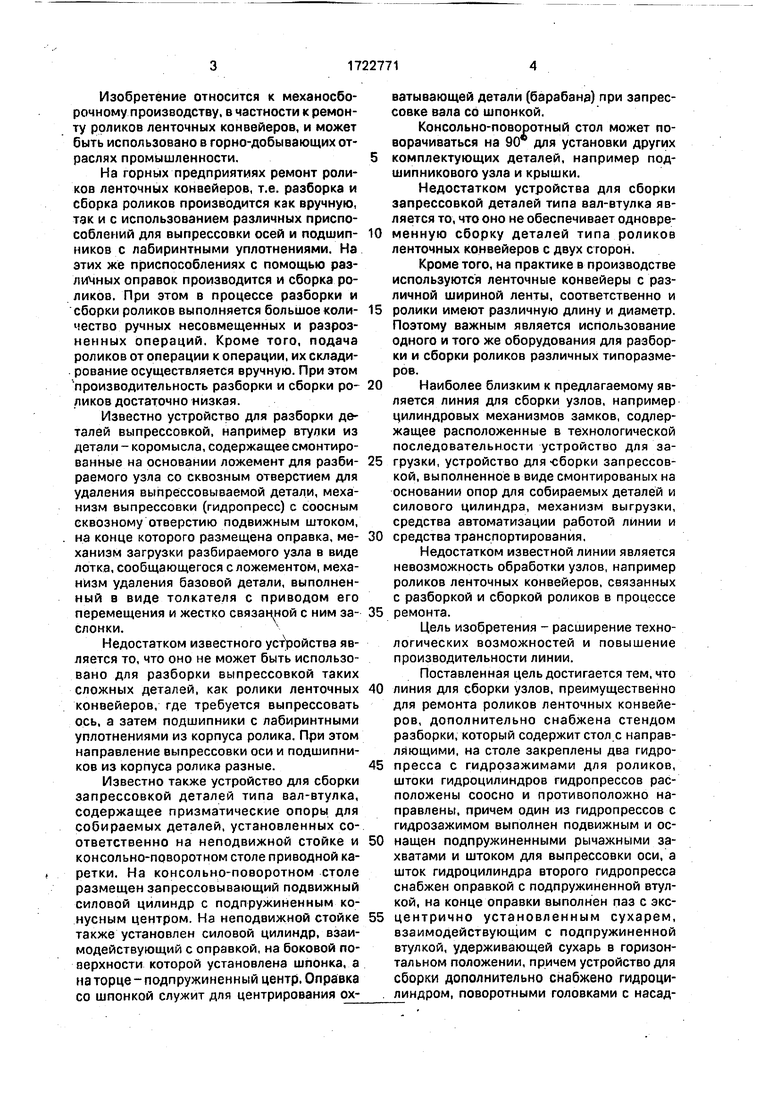

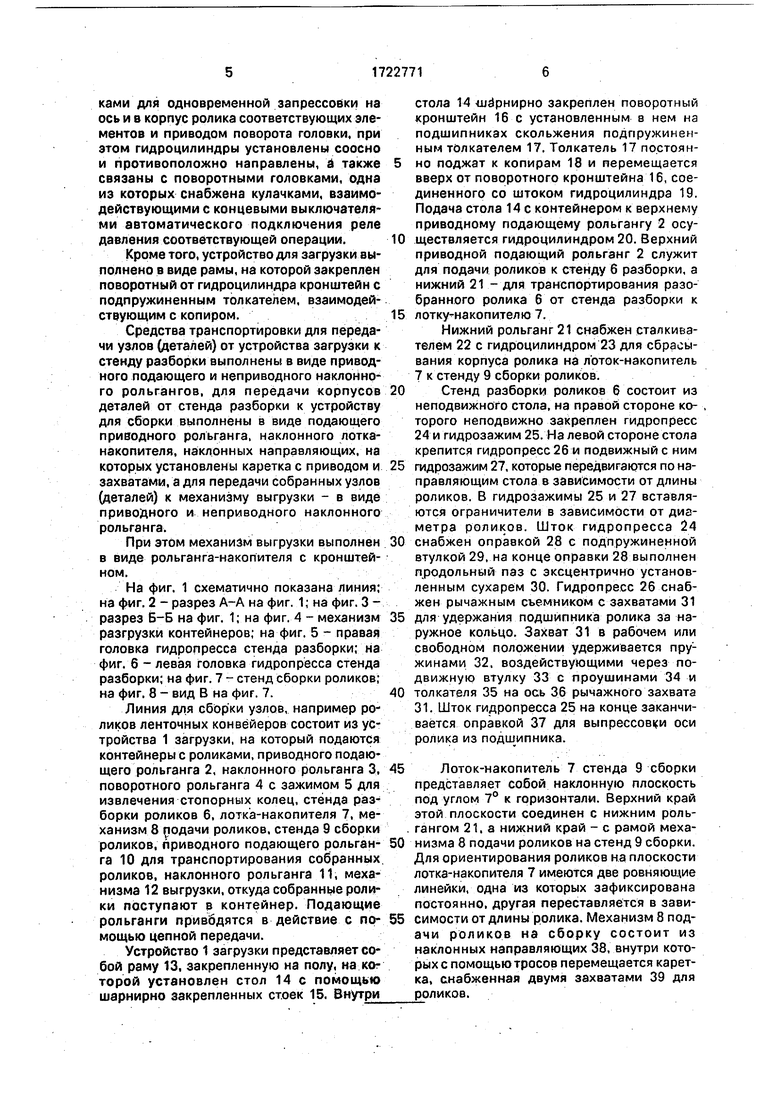

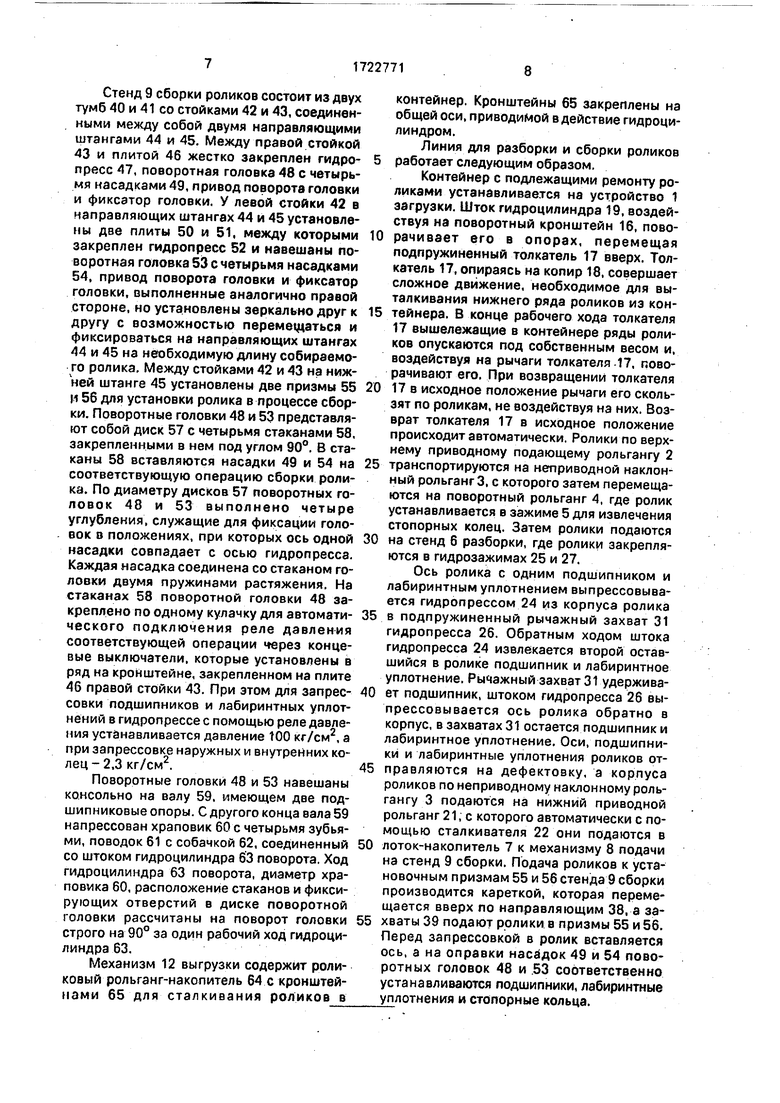

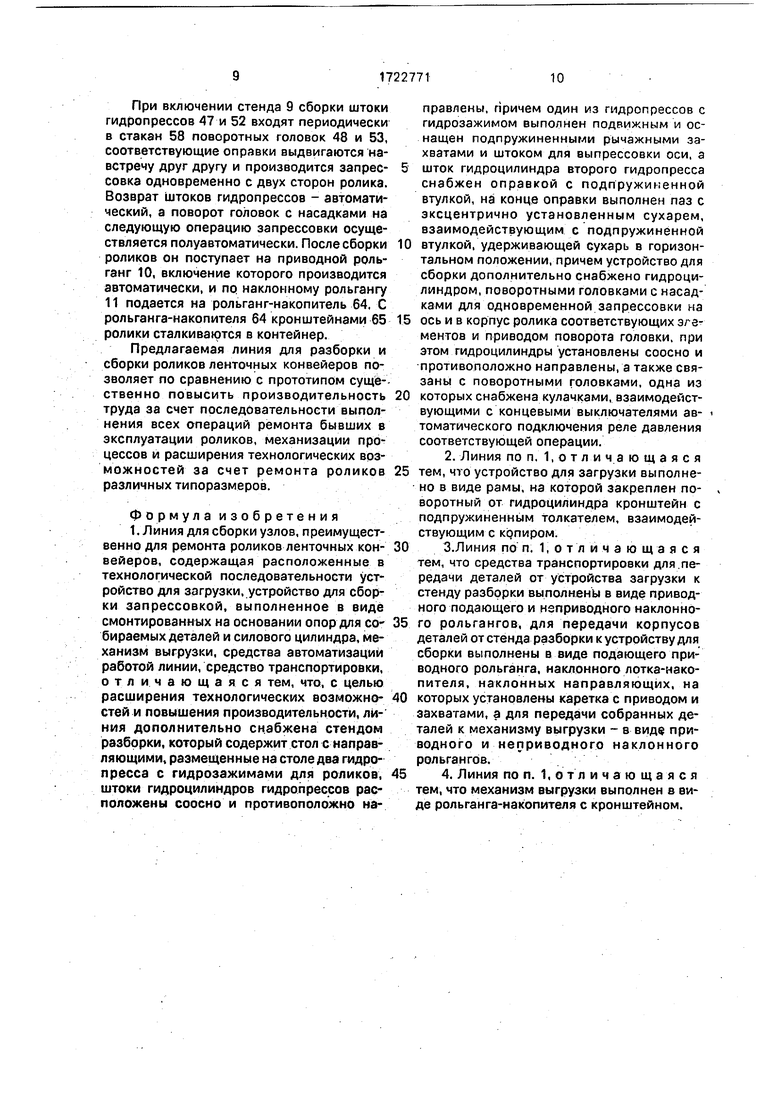

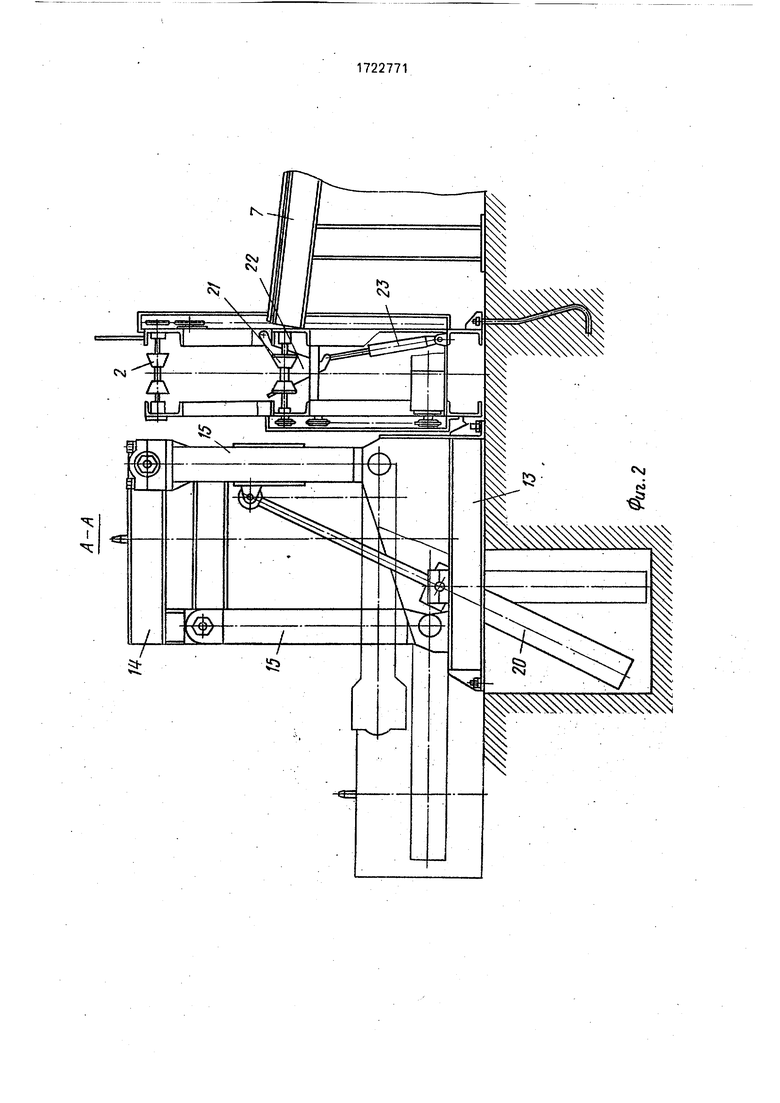

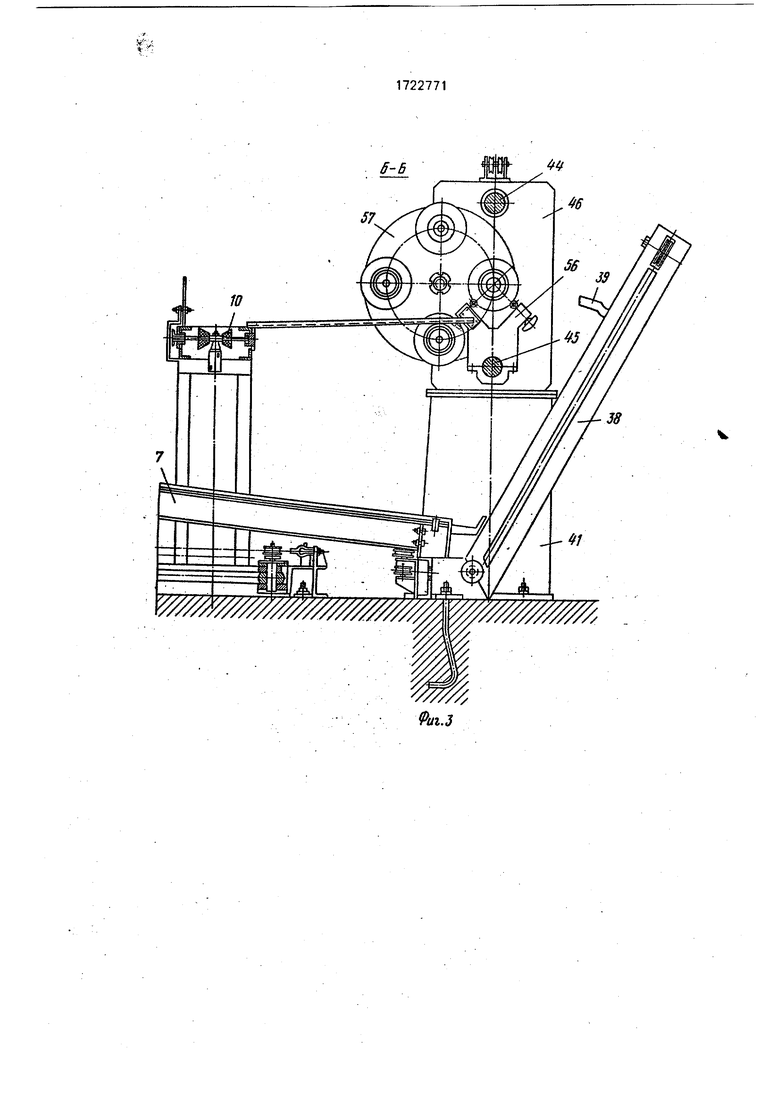

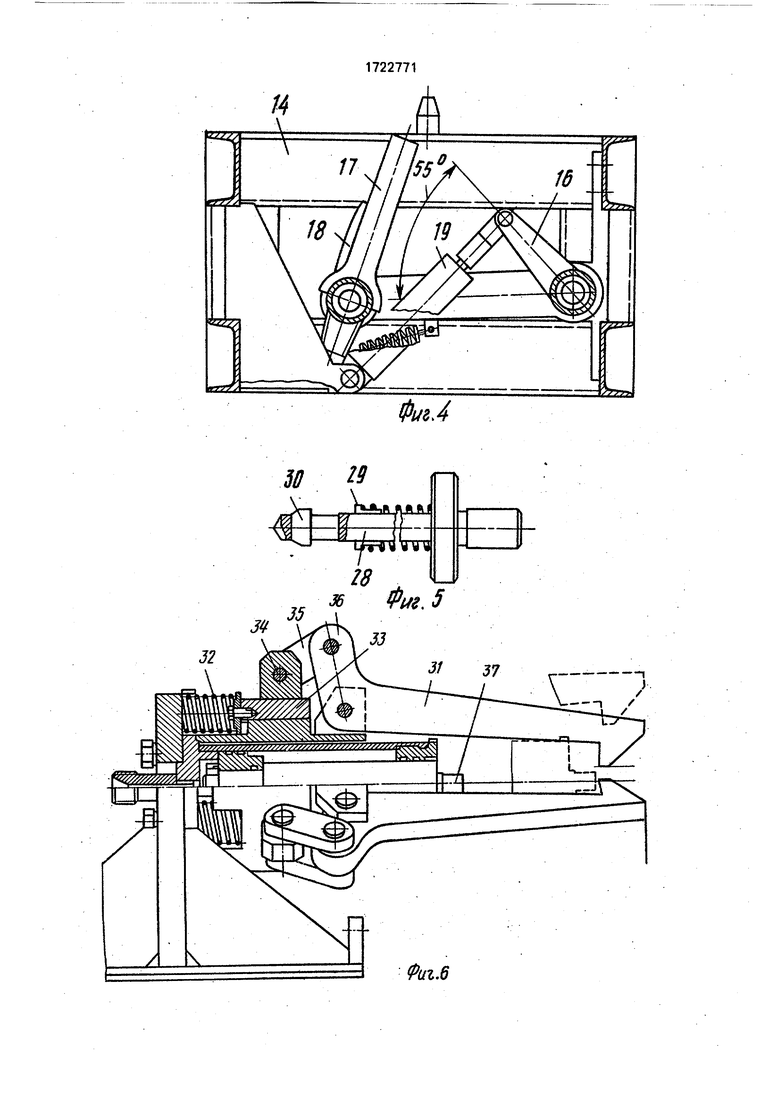

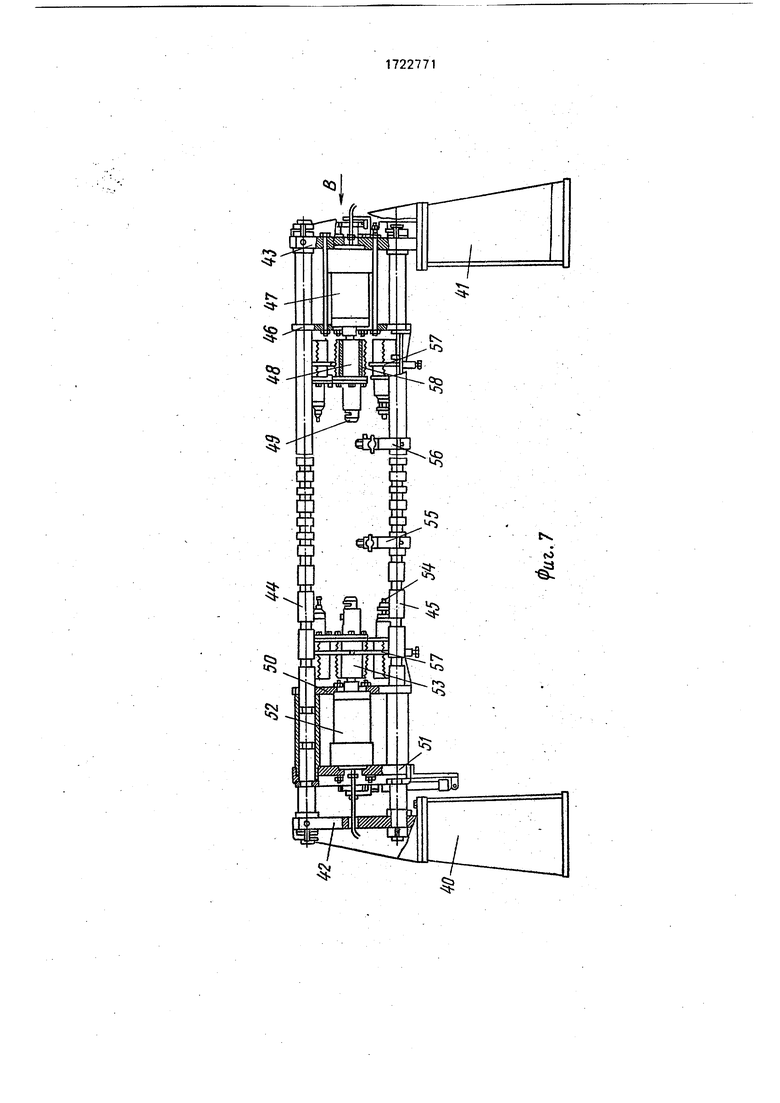

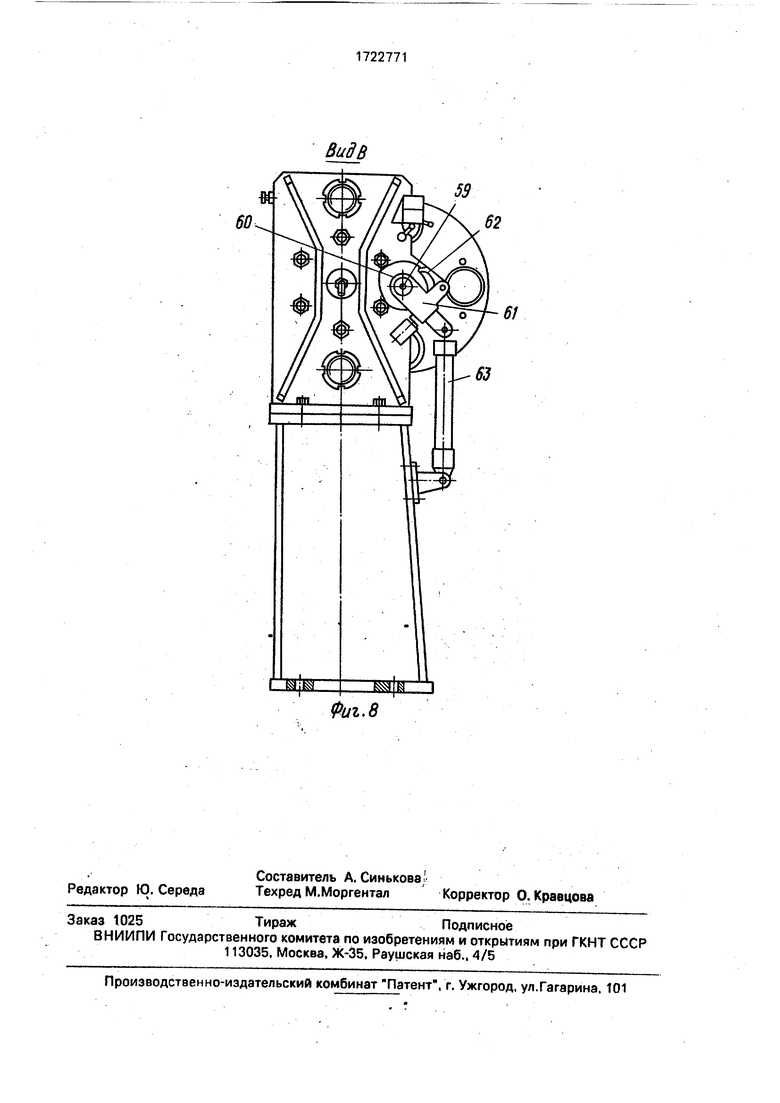

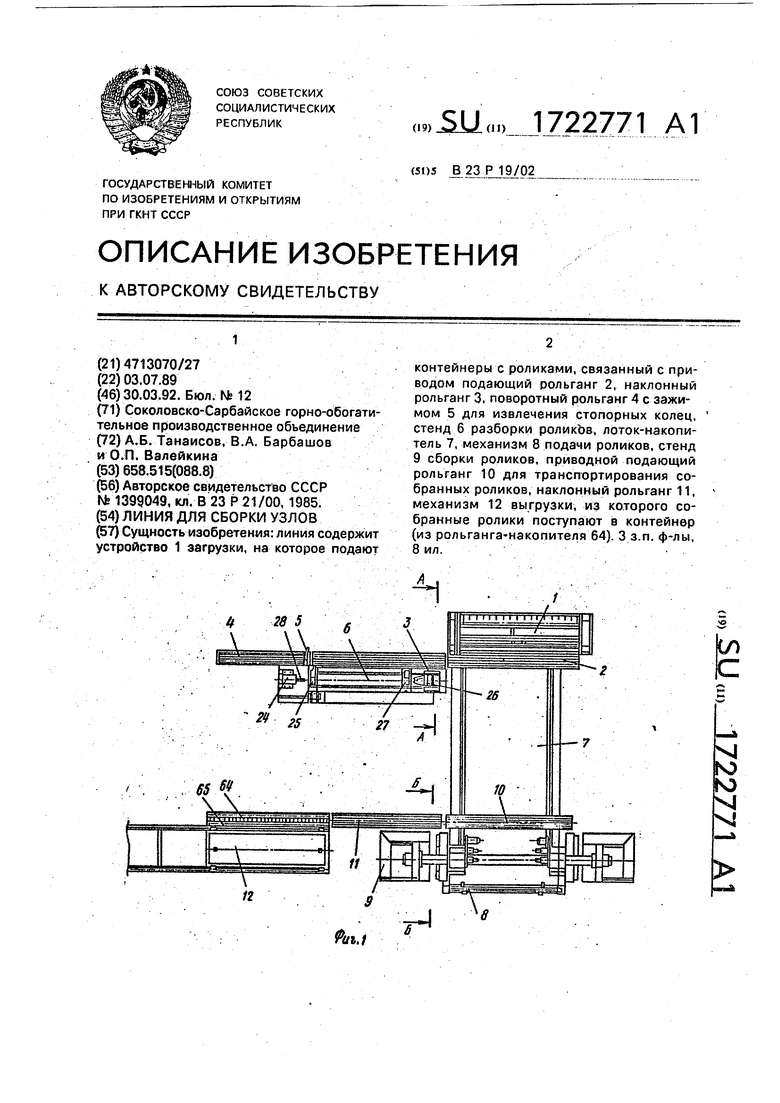

На фиг. 1 схематично показана линия; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - механизм разгрузки контейнеров; на фиг. 5 - правая головка гидропресса стенда разборки; на фиг. 6 - левая головка гидропресса стенда разборки; на фиг. 7 - стенд сборки роликов; на фиг. 8 - вид В на фиг. 7.

Линия для сборки узлов, например роликов ленточных конвейеров состоит из ус тройства 1 загрузки, на который подаются контейнеры с роликами, приводного подающего рольганга 2, наклонного рольганга 3, поворотного рольганга 4 с зажимом 5 для извлечения стопорных колец, стенда раз борки роликов 6, лотка-накопителя 7, механизм 8 подачи роликов, стенда 9 сборки роликов, приводного подающего рольган- га 10 для транспортирования собранных роликов, наклонного рольганга 11, механизма 12 выгрузки, откуда собранные ролики поступают в контейнер. Подающие рольганги приводятся в действие с по- мощью цепной передачи.

Устройство 1 загрузки представляет собой раму 13, закрепленную на полу, на которой установлен стол 14 с помощью шарнирно закрепленных стоек 15. Внутри

стола 14 члёрнирно закреплен поворотный кронштейн 16 с установленным в нем на подшипниках скольжения подпружиненным толкателем 17. Толкатель 17 постоянно поджат к копирам 18 и перемещается вверх от поворотного кронштейна 16, соединенного со штоком гидроцилиндра 19. Подача стола 14с контейнером к верхнему приводному подающему рольгангу 2 осуществляется гидроцилиндром 20. Верхний приводной подающий рольганг 2 служит для подачи роликов к стенду 6 разборки, а нижний 21 - для транспортирования разобранного ролика 6 от стенда разборки к лотку накопителю 7.

Нижний рольганг 21 снабжен сталкива- телем 22 с гидроцилиндром 23 для сбрасывания корпуса ролика на лоток-накопитель 7 к стенду 9 сборки роликов.

Стенд разборки роликов 6 состоит из неподвижного стола, на правой стороне которого неподвижно закреплен гидропресс 24 и гидрозажим 25. На левой стороне стола крепится гидропресс 26 и подвижный с ним гидрозажим 27, которые передвигаются по направляющим стола в зависимости от длины роликов. В гидрозажимы 25 и 27 вставляются ограничители в зависимости от диаметра роликов. Шток гидропресса 24 снабжен оправкой 28 е подпружиненной втулкой 29, на конце оправки 28 выполнен продольный паз с эксцентрично установленным сухарем 30. Гидропресс 26 снабжен рычажным съемником с захватами 31 для удержания подшипника ролика за наружное кольцо. Захват 31 в рабочем или свободном положении удерживается пру1 жинами 32. воздействующими через подвижную втулку 33 с проушинами 34 и толкателя 35 на ось 36 рычажного захвата 31. Шток гидропресса 25 на конце заканчивается оправкой 37 для выпрессовки оси ролика из подшипника.

Лоток-накопитель 7 стенда 9 сборки представляет собой наклонную плоскость под углом 7° к горизонтали. Верхний край этой плоскости соединен с нижним рольгангом 21. а нижний край - с рамой механизма 8 подачи роликов на стенд 9 сборки. Для ориентирования роликов на плоскости лотка-накопителя 7 имеются две ровняющие линейки, одна из которых зафиксирована постоянно, другая переставляется в зависимости от длины ролика. Механизм 8 под- ачи роликов на сборку состоит из наклонных направляющих 38, внутри которых с помощью тросов перемещается каретка, снабженная двумя захватами 39 для роликов.

Стенд 9 сборки роликов состоит из двух тумб 40 и 41 со стойками 42 и 43, соединенными между собой двумя направляющими штангами 44 и 45. Между правой стойкой

43и плитой 46 жестко закреплен гидро- пресс 47, поворотная головка 48 с четырьмя насадками 49, привод поворота головки

и фиксатор головки. У левой стойки 42 в направляющих штангах 44 и 45 установлены две плиты 50 и 51, между которыми закреплен гидропресс 52 и навешаны поворотная головка 53 с четырьмя насадками 54, привод поворота головки и фиксатор головки, выполненные аналогично правой стороне, но установлены зеркально друг к другу с возможностью перемещаться и фиксироваться на направляющих штангах

44и 45 на необходимую длину собираемого ролика. Между стойками 42 и 43 на нижней штанге 45 установлены две призмы 55 И 56 для установки ролика в процессе сборки. Поворотные головки 48 и 53 представляют собой диск 57 с четырьмя стаканами 58, закрепленными в нем под углом 90°. В стаканы 58 вставляются насадки 49 и 54 на соответствующую операцию сборки ролика. По диаметру дисков 57 поворотных головок 48 и 53 выполнено четыре углубления, служащие для фиксации головок о положениях, при которых ось одной насадки совпадает с осью гидропресса. Каждая насадка соединена со стаканом головки двумя пружинами растяжения. На стаканах 58 поворотной головки 48 закреплено по одному кулачку для автомати- ческого подключения реле давления соответствующей операции через концевые выключатели, которые установлены в ряд на кронштейне, закрепленном на плите

46 правой стойки 43. При этом для запрес- совки подшипников и лабиринтных уплотнений в гидропрессе с помощью реле давления устанавливается давление tOO кг/см , а при запрессовке наружных и внутренних колец - 2,3 кг/см2.

Поворотные головки 48 и 53 навешаны консольно на валу 59, имеющем две подшипниковые опоры. С другого конца вала 59 напрессован храповик 60 с четырьмя зубьями, поводок 61 с собачкой 62, соединенный со штоком гидроцилиндра 63 поворота. Ход гидроцилиндра 63 поворота, диаметр храповика 60, расположение стаканов и фиксирующих отверстий в диске поворотной головки рассчитаны на поворот головки строго на 90° за один рабочий ход гидроцилиндра 63.

Механизм 12 выгрузки содержит роликовый рольганг-накопитель 64 с кронштейнами 65 для сталкивания роликов в

контейнер. Кронштейны 65 закреплены на общей оси, приводимой в действие гидроцилиндром.

Линия для разборки и сборки роликов работает следующим образом.

Контейнер с подлежащими ремонту роликами устанавливается на устройство 1 загрузки. Шток гидроцилиндра 19, воздействуя на поворотный кронштейн 16, поворачивает его в опорах, перемещая подпружиненный толкатель 17 вверх. Толкатель 17, опираясь на копир 18, совершает сложное движение, необходимое для выталкивания нижнего ряда роликов из контейнера. В конце рабочего хода толкателя 17 вышележащие в контейнере ряды роликов опускаются под собственным весом и, воздействуя на рычаги толкателя-17, поворачивают его. При возвращении толкателя 17 в исходное положение рычаги его скользят по роликам, не воздействуя на них. Возврат толкателя 17 в исходное положение происходит автоматически. Ролики по верхнему приводному подающему рольгангу 2 транспортируются на неприводной наклонный рольганг 3, с которого затем перемещаются на поворотный рольганг 4, где ролик устанавливается в зажиме 5 для извлечения стопорных колец. Затем ролики подаются на стенд 6 разборки, где ролики закрепляются в гидрозажимах 25 и 27.

Ось ролика с одним подшипником и лабиринтным уплотнением выпрессовыва- ется гидропрессом 24 из корпуса ролика в подпружиненный рычажный захват 31 гидропресса 26. Обратным ходом штока гидропресса 24 извлекается второй оставшийся в ролике подшипник и лабиринтное уплотнение. Рычажный захват 31 удерживает подшипник, штоком гидропресса 26 вы- прессовывается ось ролика обратно в корпус, в захватах 31 остается подшипник и лабиринтное уплотнение. Оси, подшипники и лабиринтные уплотнения роликов отправляются на дефектовку, а корпуса роликов по неприводному наклонному рольгангу 3 подаются на нижний приводной рольганг 21, с которого автоматически с помощью сталкивателя 22 они подаются в лоток-накопитель 7 к механизму 8 подачи на стенд 9 сборки. Подача роликов к установочным призмам 55 и 56 стенда 9 сборки производится кареткой, которая перемещается вверх по направляющим 38, а захваты 39 подают ролики в призмы 55 и 56. Перед запрессовкой в ролик вставляется ось, а на оправки наседок 49 и 54 поворотных головок 48 и .53 соответственно устанавливаются подшипники, лабиринтные уплотнения и стопорные кольца.

При включении стенда 9 сборки штоки гидропрессов 47 и 52 входят периодически в стакан 58 поворотных головок 48 и 53, соответствующие оправки выдвигаются навстречу друг другу и производится запрес- совка одновременно с двух сторон ролика. Возврат штоков гидропрессов - автоматический, а поворот головок с насадками на следующую операцию запрессовки осуществляется полуавтоматически. После сборки роликов он поступает на приводной рольганг 10, включение которого производится автоматически, и по наклонному рольгангу 11 подается на рольганг-накопитель 64, С рольганга-накопителя 64 кронштейнами 65 ролики сталкиваются в контейнер.

Предлагаемая линия для разборки и сборки роликов ленточных конвейеров позволяет по сравнению с прототипом сущёственно повысить производительность труда за счет последовательности выполнения всех операций ремонта бывших в эксплуатации роликов, механизации процессов и расширения технологических возможностей за счет ремонта роликов различных типоразмеров.

формула изобретения 1. Линия для сборки узлов, преимущественно для ремонта роликов ленточных кон- вейеров, содержащая расположенные в технологической последовательности устройство для загрузки, устройство для сборки запрессовкой, выполненное в виде смонтированных на основании опор для со- бираемых деталей и силового цилиндра, механизм выгрузки, средства автоматизации работой линии, средство транспортировки, отличающаяся тем, что, с целью расширения технологических возможно- стей и повышения производительности, линия дополнительно снабжена стендом разборки, который содержит стол с направляющими, размещенные на столе два гидро- пресса с гидрозажимами для роликов, штоки гидроцилиндров гидропрессов расположены соосно и противоположно направлены, причем один из гидропрессов с гидрозажимом выполнен подвижным и оснащен подпружиненными рычажными захватами и штоком для выпрессовки оси, а шток гидроцилиндра второго гидропресса снабжен оправкой с подпружиненной втулкой, на конце оправки выполнен паз с эксцентрично установленным сухарем, взаимодействующим с подпружиненной втулкой, удерживающей сухарь в горизонтальном положении, причем устройство для сборки дополнительно снабжено гидроцилиндром, поворотными головками с насадками для одновременной запрессовки на ось и в корпус ролика соответствующих эге- ментов и приводом поворота головки, при этом гидроцилиндры установлены соосно и противоположно направлены, а также связаны с поворотными головками, одна из которых снабжена кулачками, взаимодействующими с концевыми выключателями автоматического подключения реле давления соответствующей операции.

2. Линия по п. 1, о т ли чающаяся тем, что устройство для загрузки выполнено в виде рамы, на которой закреплен поворотный от гидроцилиндра кронштейн с подпружиненным толкателем, взаимодействующим с крпиром,

З.Линия по п. 1,отличающаяся тем, что средства транспортировки для.передачи деталей от устройства загрузки к стенду разборки выполнены в виде приводного подающего и неприводного наклонного рольгангов, для передачи корпусов деталей от стенда разборки к устройству для сборки выполнены в виде подающего приводного рольганга, наклонного лотка-накопителя, наклонных направляющих, на которых установлены каретка с приводом и захватами, а для передачи собранных деталей к механизму выгрузки - в виде приводного и неприводного наклонного рольгангов.

4. Линия по п. 1,отличающаяся тем, что механизм выгрузки выполнен в виде рольганга-накопителя с кронштейном.

I

ЬжшШШйййвр ш

it/

I

Вид В

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ ГИДРОГАСИТЕЛЕЙ | 1993 |

|

RU2068329C1 |

| Стенд для разборки и сборки гусеничной цепи | 1979 |

|

SU872170A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Стенд для сборки и разборки узлов деталей | 1986 |

|

SU1349950A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Устройство для разборки роликов ленточных конвейеров | 1986 |

|

SU1488177A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

| Стенд для разработки и сборки гусеничной цепи | 1977 |

|

SU656796A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ВЫПРЕССОВКИ ИЛИ ЗАПРЕССОВКИ ВТУЛОК | 2020 |

|

RU2738714C1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

Сущность изобретения: линия содержит устройство 1 загрузки, на которое подают контейнеры с роликами,связанный с приводом подающий рольганг 2, наклонный рольганг 3, поворотный рольганг 4 с зажимом 5 для извлечения стопорных колец, стенд 6 разборки роликов, лоток-накопитель 7, механизм 8 подачи роликов, стенд 9 сборки роликов, приводной подающий рольганг 10 для транспортирования собранных роликов, наклонный рольганг 11, механизм 12 выгрузки, из которого собранные ролики поступают в контейнер (из рольганга накопителя 64). 3 з.п. ф-лы, 8 ил.

Фиг. 8

| Линия для сборки узлов | 1985 |

|

SU1399049A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1989-07-03—Подача