(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВОЛОКОН

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к производству стекловолокон, а именно к способам и устройствам для изготовления стекловолокон.

Известен способ изготселения стекло- 5 волокон, при котором вытягивают волокна из потока расплавленной стекломассы, которую пропускают через фильтры, подают в зону выхода потока стеклоконусов из филье{эы охлаждающую срецу в виде сплош-,о ной струи и отводят ее l.

Известно также устройство для осуществления этого способа, содержащее резервуар для расплава стекломассы, фильеру в виде плоской пластины с отверс- 5 тиями, расположенной у основания резервуара, средство для вытягивания стекловолокон и средства для подачи и отводд охлаждающей газовой среды .1.

Однако стекловолокно, полученное дан- 20 ным способом, имеет недостаточно высокое качество.

Цель изобретения - повьпиение качества волокон путем предотвращения залива i фильер расплавленной стекломассой.

Поставленная цель достигается тем, что согласно способу изготовления стекловолокон, при котором вытягивают волокна из потока расплавленной стекломассы, которую пропускают через фильеры, подают в зону выхода потока стеклоконусов из (|ильеры охлаждающую среду в виде сплошной струи и отводят ее, охлаждающую среду в виде непрерывной струи газа постоянно направляют к зоне выхода стеклоконусов из фильеры под углом 46-9О° по крайней мере с одной .стороны потока стеклоконусов.

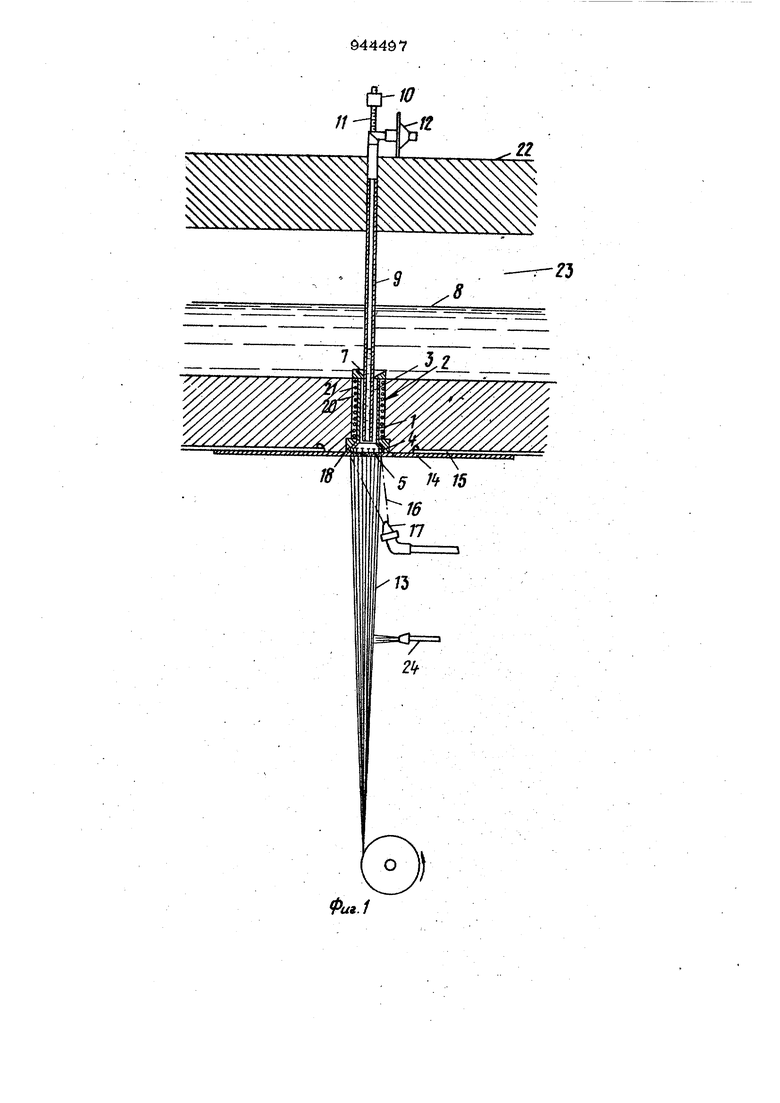

Кроме того, в устройстве для осуществления способа изготовления стекловопокок средство сия подачи охлаждающей газовой среды содержит газовое сопло, расположенное под пластиной с отверстиями на расстоянии 2,5-51 см.

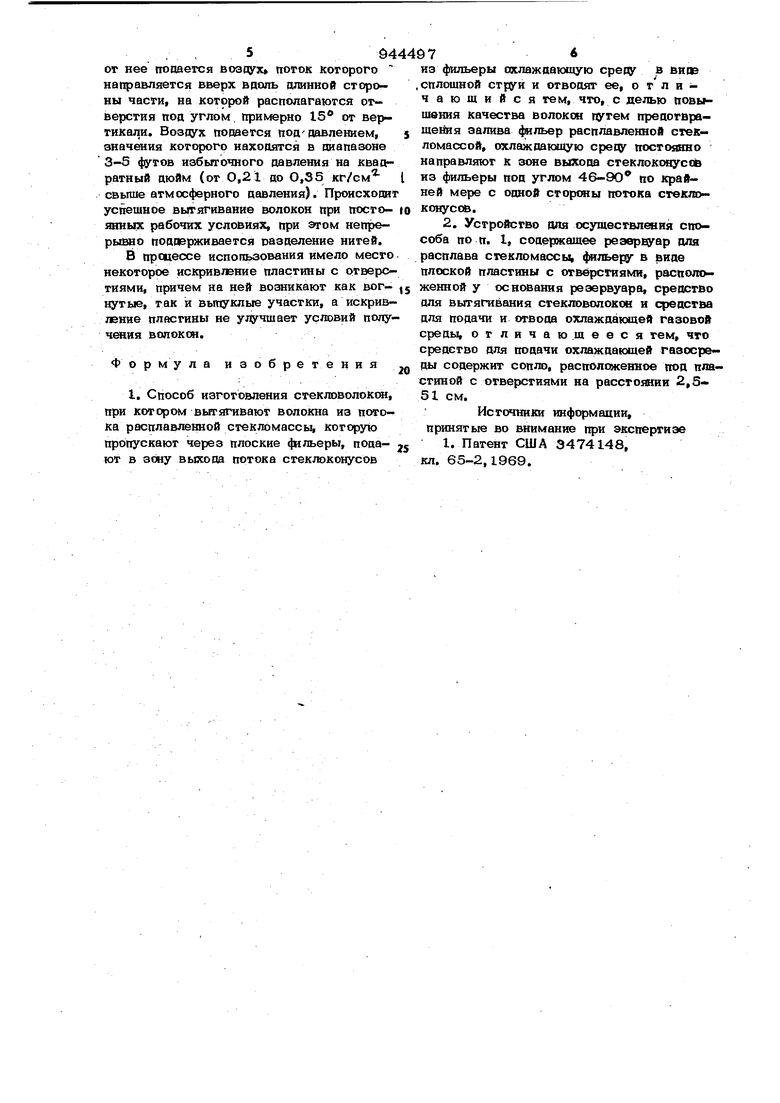

На фиг. 1 изображено устройство оля осуществления предлагаемого способа, общий вид;, на фиг. 2 - пласттга с отверстиями, вид сбоку; на фиг. 3 - то же, раэрез. Устройство содержит резервуар 1 для расплава стекломассы. Резервуар 1 размал ен во втулке 2, в центре которой рас положена головка 3 с расплавленным сте клом. Резервуар I имеет основание 4 и может быть Выполнен квасфатным, прямо угольным или дилинарическим, У основания 4 резервуара 1 расположена филье- . ра в виде пластины 5 с отверстиями 6. Над втулкой 2 размещено средство для вытягивания стекловолокон в виде клапана 7, с помощью которого внутренняя часть втулки 2 сообщается с источником жидкого стекла 8. При открывании и закрывании клапана 7 стекл№олокно течет и источника жидкого стекла 8 в резервуар 1. Для регулирования количества стекла внутри втулки 2 &о внутренней ее части размещена платиновая трубка 9, напра& ленная вверх через клапан 7. Клапан 7 связан с регулятором Ю посредством винт шого стержня 11. Регулятор Ю кла пана связан со звуковым индикатором 12 глубины, реагирует на его сигналы и перемещает в соответствии с ними клапан 7 вверх или вниз по втулке 2, обеспечивая протекание стекломассы на втулку 2. Сте кляйные волокна 13 вытягиваются через отверстия 6 пластины 5. С пластиной 5 контактирует платиновы стержень 14, соединенный с источником электрического тока, обеспечивающим уве личение температуры пластины. На платиновом стержне 14 закреплен мерный стержень 15 Ш1Я обеспечения межцу ними электрического тока. Медный стержень 15 имеет водяное охлаждение для снижения температуры в точке контакта между стержнями 14 и 15. Регулирование температуры пластины 5 можно осуществлять также путем индукционного нагрева. Температура пластины 5 находится в пределах 20 50-2300 Р. В зону выхода стеклоконусов из фильеры подают охлаждающую среду в виде сплошной струи 16 газа под углом 4690 с помсшью средства, содержащего газовое сопло 17. Газовое сопло 17 расположено под пластиной 5 с отверстиями 6 на расстоянии 2,6-51 см. Основание втулки 2 имеет, керамическую опору 18 для изоляции от пластины 5 с отверстиями 6. Резервуар I и керамическая опора 18 окружены изолирующим материалом 19, размещенным между токо гфоводящими стержнями 14 и 15 и источ ннком жидкого стекла 8. Изолирующий ма териал 19 кольцевое пространст во 2О вокруг втулки 2, в резервуаре I Которой размещена катущка нагреватеш i 21, предназначенная для компенсации тепловых потерЬу связанных с теплопрсво дностью изолирующего материала. Катушка нагревателя 21 соединена с термопарой, с помощью которой осуществляется Контроль величины протекающего в ней тока, в ре льтате чего регулируется количество создаваемого ей тепла, компенсирующего потери. Второй слой изолирующего материала 22 размещен сверху и пространственно отделен от источника жидкого стекла 8, создавая тем самым изолирующий промежуток 23. Для обеспечения покрытия отдельных стекловолокон . смазочным материалом, например крахмалом, для уменьщения трения меж сот соседними волокнами под газовым соплом устансйлена масленка 24. Пример осуществления предлагаемого способа. Использованную в этом примере стандартную втулку без наконечника выполняют из плоского листа сплава пластины (80% платины, 20% радия) толщиной О,40 дюйма (1,0 мм). В плоской пласстине просверливают отверстия Q О ,О 52 дюйма ( 1,32 мм), располсженные- шестиугольником с расстояниями межсу центрами О,О 70 дюйма (11,78 см). Прямоугольная часть втулки, в которой расходятся отверстия, равна примерно 1,2 5 дюйма в щирину (3,125 см) и приблизительно 2,85 дюйма в длину (7,24см) с попеременно расположенными рядами по 17 и 18 отверстий. Каждый ряд содержит примерно 46 отверстий. Стекло типа Е расплавляют в стандартной печи стекольного производства для получения ванны с расплавленным стеклом, примерно 10 дюймш глубины (25,4 см), температура в которой составляет приблизительно 2300 F ( ), псюле чего изготавливаются стеклянные волокна с использованием вышеописанной пластины. Пластийу снабжают нагревателем, а температуру пластины поддерживают на уровне примерно 2100 (1149С). Стандартную смазку осуществляют с помоцью ролика, подающего ее на волокна, которые наматываются со скоростью примерно ЗООО ()утов/мин (914,4 м/мин). Для того, чтобы поддерживать состоя- ние, в котором происходит разделение волоксяа, из вертикально расположенных шести сопел 0 1,4 люйма (0,61 см), расположенных в ряпу с одной стороны пластины с отверстиями на расстоянии примерно 5 рюймов (12,7О см), вниз ,59444 от нее поцаегся воздух поток которого нагфавляется вверх вдоль цлинной сторо- ны части, на которой располагаются отверстия под углом 15 от вертикали. Воздух подается под давлением, 5 значения которого находятся в диапазоне 3-5 футов избыточного давления на квадратный дюйм (от 0,21 до О,35 кг/см I свыше атмосферного давления). Происхогот успешное вытягивание волокон при посто- ю янных рабочих условиях, при этом непрерывно поддерживается разделение нитей. В продессе испопьзования имело место некоторое искривдание пластины с от веретиями, причем на ней возникают как вог- ,5 нутые, так и вьплукпые участки, а искривление пластины не удучшает условий получения вопокш. Формула изобретения 1. Способ изготовления стекловолокси, при котором вытягивают волокна из потока расплавленной стекломассы, которую пропускают через плоские ф льеры, попа- 5 ют в зону выхода потока стеклокощгсов 76 из фильеры оклажааюшую среду в виов оплошной струи и отводят ее, о т л и чающийся тем, что, с делью повышвния качества волокон тутем предотврашвйя залива фильер расплавленной стекломассой, охлаждающую среду постоянно направляют к зоне выхода стеклоконуссв из фильеры под угтюм 46-90 по крайней мере с одной сторсиы потока стеклоконус. 2. Устройство дпя осуществления сш соба по п. I, содержащее peaepEjyap для расплава стекломассьъ фильер г в виде плоской пластины с отверстиями, расположенной у основания резервуара, средство оля вытягивания стекловолокон н средства для подачи и отвода отшаждающей газовой среды, отличаю.щееся тем, что средство для подачи охлаждающей газосреды содержит сопло, расположенное под пластиной с отверстиями на расстоя1ии 2,551 см. Источники информации, принятые во внимание при экспертизе I. Патент США 3474148, кл. 65-2,1969.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильерная пластина для вытягивания стекловолокна | 1976 |

|

SU948287A3 |

| Фильера для вытягивания стекловолокна | 1979 |

|

SU1061696A3 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ, ИМЕЮЩИЙ ОХЛАЖДАЮЩИЕ ОПОРНЫЕ РЕБРА | 2007 |

|

RU2452697C2 |

| Способ изготовления стекловолокна и устройство для его осуществления | 1977 |

|

SU1085504A3 |

| Устройство для изготовления волокна | 1990 |

|

SU1749190A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТЕКЛОВОЛОКНА И ИЗДЕЛИЯ, ФОРМОВАННЫЕ ИЗ НЕГО | 2009 |

|

RU2531950C2 |

| Устройство для вытягивания стекловолокна | 1980 |

|

SU1072798A3 |

| Устройство для выработки стекловолокна | 1978 |

|

SU890970A3 |

| ТЕРМОСТОЙКОЕ АЛЮМОСИЛИКАТНОЕ СТЕКЛОВОЛОКНО, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2014 |

|

RU2645028C2 |

| СТЕКЛО С ПОВЫШЕННЫМ МОДУЛЕМ, НЕ СОДЕРЖАЩЕЕ ЛИТИЯ | 2010 |

|

RU2564886C2 |

Авторы

Даты

1982-07-15—Публикация

1975-01-14—Подача