2.Способ по п. 1, о т л и ч а ющ и и с я тем, что соприкосновение каждого вторичного потока с ближайишми потоками производят за счет отклонения вторичных потоков посредством механического элемента, причем стекломотериал подают в отклоненный поток.

3.Устройство для осуществления способа по п 1, содержащее механизмы подачи главного и вторичных потоков с газовыми камерами и средство для подачи стекломатериайа, ,р т л и ч а го Щ; е е с я тем, что механизм подачи вторичных потоков снабжен отклоняющим элементом.

4.Устройство по п„ 3, о т л ичающееся тем, чю отклоняющий элемент выполнен в форме наклонной пластины.

5.Устройство по п. J, отличающееся тем,что отклоняющий элемент выполнен в форме цилиндра,

6.Устройство по п. 3, о т л ичающееся тем, что, с целью расширения технологических возможностей за счет регулирования взаиморасположения механизмов без остановки, процесса изготовления стекловолокна оно снабжено монтажным механизмом, выполненным в виде вертикальной подвески, нижний конец которой снабжен цилиндрической втулкой, опорной шейкой,, размещенным между соединенными установочными винтами серьгами дугосЗбразным упором и рамой, установленной на консоли посредством ползуна и смонтированной с возможностью вертикального перемещения винтами, а относительно консоли - вручную или гидравлическим приспособлением, соединительный элемент снабжен установочным механизмом, выполненным в вие роликов, упора, входящего в зацепление с пластиной в виде уголка, выполненной с отверстием, (J -образным элементом и эксцентриком, причем соединительный элемент смонтирован на роликах, механизмы подачи главного и вторичных потоков смонтированы с возможностью вертикального перемещения с помощью рамы с резьбой, а горизонтального - винтами, трубопровод для вторичных газовых потоков установлен на втулках, сопла для выпускания газовых струй смонтированы с возможностью угловохО перемещения по отношению к трубопроводу и снабжены фиксирующими винтами.

Приоритет по пунктам:

16.12.76по п-п. 1-5 J

23.08,77по п. б.

1, Способ изготовления стекловолокна, при котором создают главный газовый поток, по крайней мере один вторичный газовый поток, который соединяют с главным, подают поток размягченного стекломатериала к зонам газовых потоков и вытягивают его, отличающийся тем, что, с целью повышения качества изготовленного стекловолокна, вытягиваемый стекломатериал подают в середину зоны каждого.вторичного газового потока до его соединения с главным газовым потоком, при этом каждый вторичный поток приводят в соприкосновение с ближайшими вторичными потоками в зоне подачи стекломатериала. СО 00 ел СП

Изобретение относится к техноло-.гии производства стекловолокна.

Известен способ изготовления . стекловолокна, при котором создают главн ый газовый поток по крайней мере один вторичный газовый поток, который соединяют с главныгл, затем подают поток размягченного стекломатериала к зонам газовых потоков и вытягивают его. Известно устройство для осуществления способа, содержащее механизмы подачи главного и вторичных газовь|х потоков с газовыми камерами и средство для подачи стекломатериси1а ij ,

Недостатком известного способа является плохая стабильность подачи вытягиваемого материала. Кроме того происходит взаимное температурное влияние различных частей устройств, посредством которых подается материал и газ .

Цель изобретения повышение качества получаемого стекловолокна.

Цель достигается тем, что по способу изготовления стекловолокна, при котором создают главный газовый поток, по крайней мере один вторич2

ный газовый поток, который соединяют с главным, подают поток размягченного стекломатериала к зонам газовых потоков и вытягивают его, вытягиЕ аемый стекломатериал подают в середину 312ны каждого вторичного газового потока до его соединения с главным газовым потоком, при этом каждый вторичный поток приводят в соприкосновение с ближайшими вторичными потоками в зоне подачи стекломатериала.

Соприкосновение каждого вторичного потока с ближайшими потоками производят за счет отклонения вторич5 ных газовых потоков посредством механического элемента, причем стекломатериал подают в отклоненный поток.

В устройстве для осуществления предлагаемого способа механизм пода0 вторичных потоков имеет на переднем конце отклоняющий элемент.

Отклоняющий элемент может быть выполнен в форме наклонной пластины.

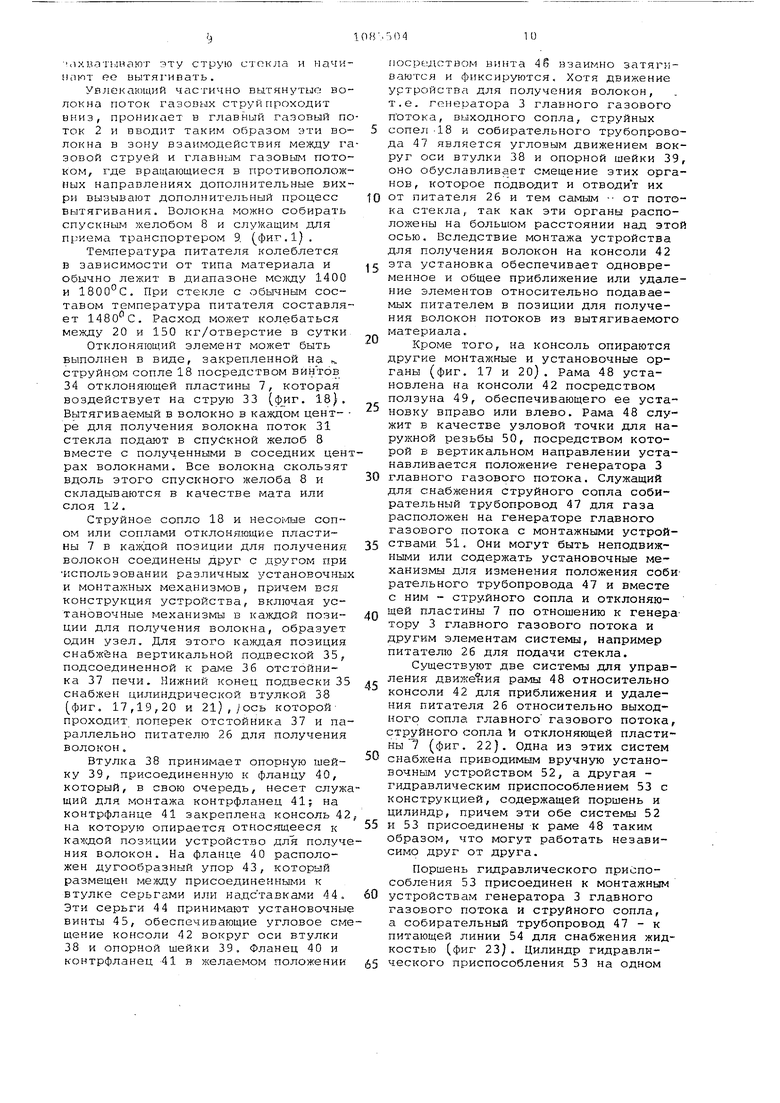

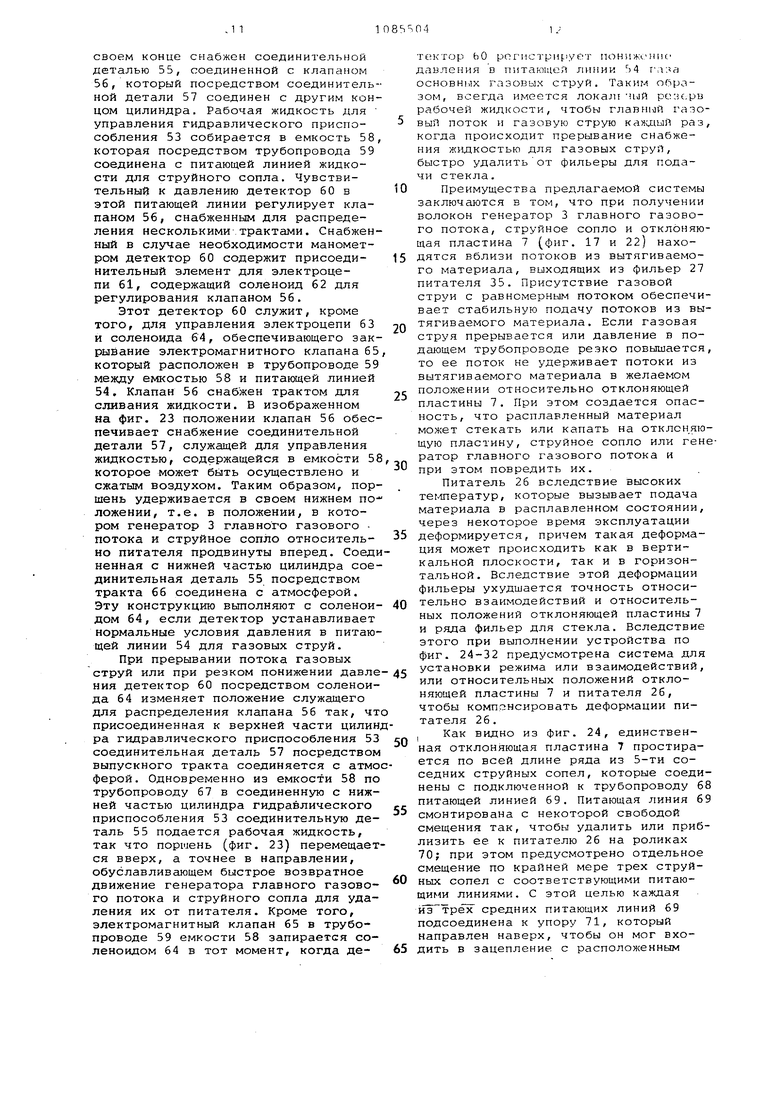

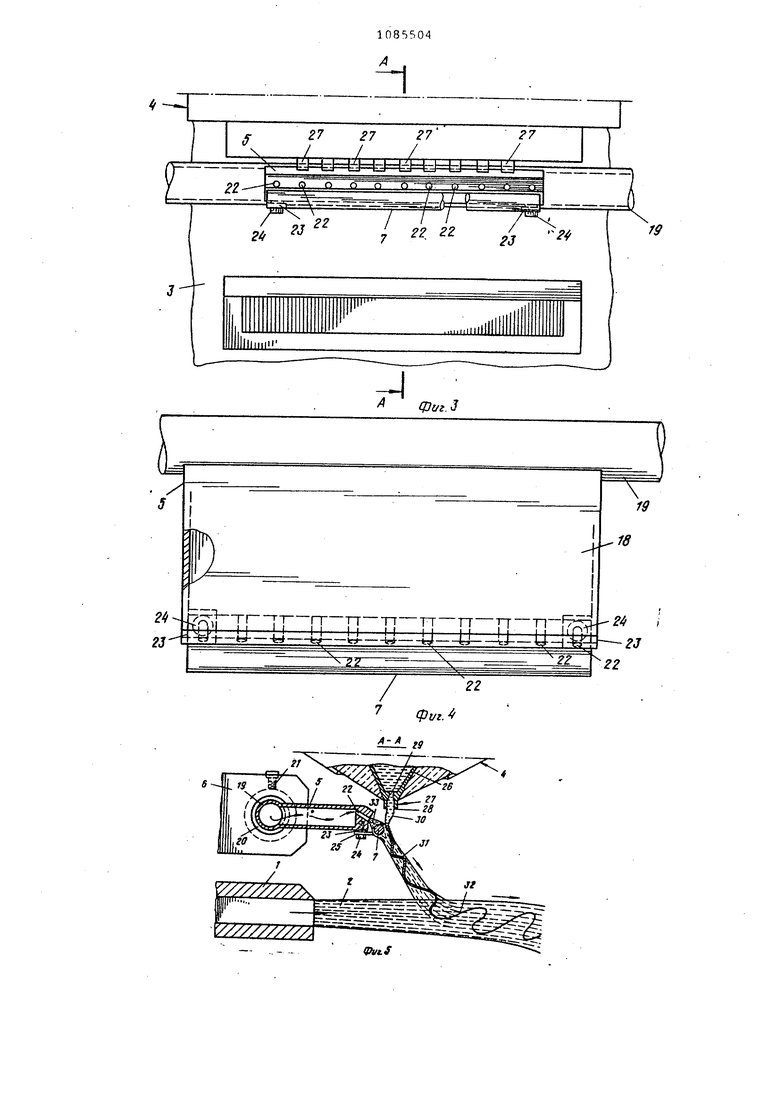

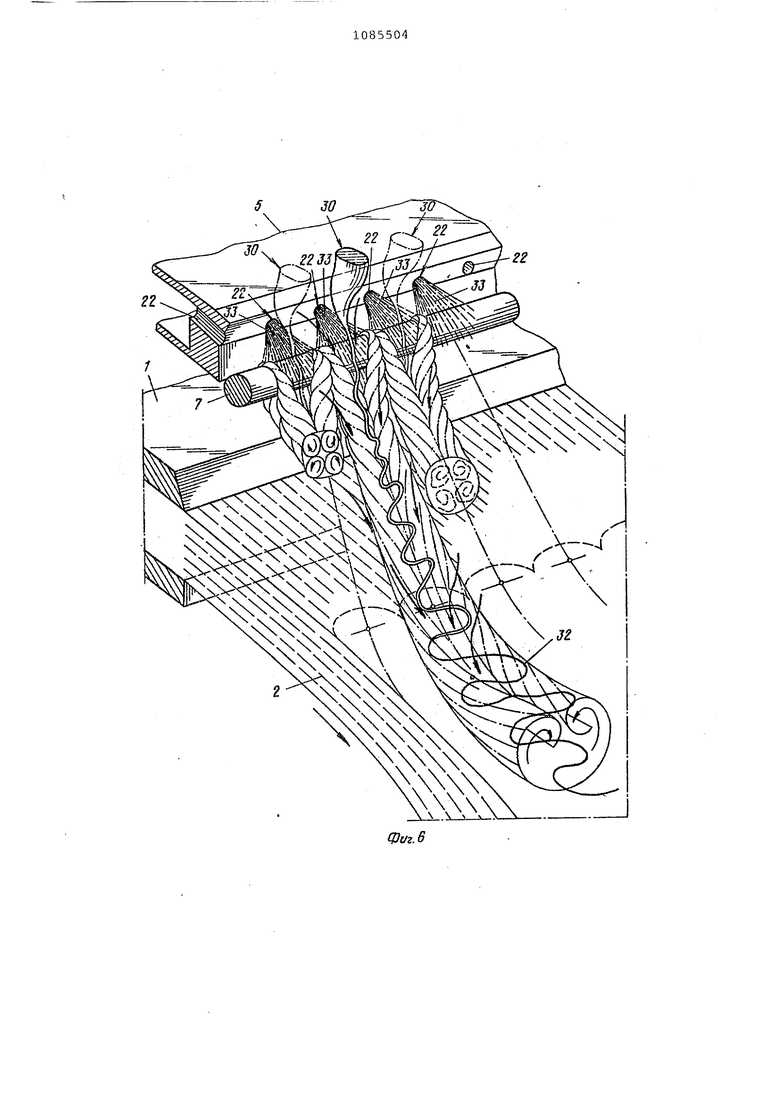

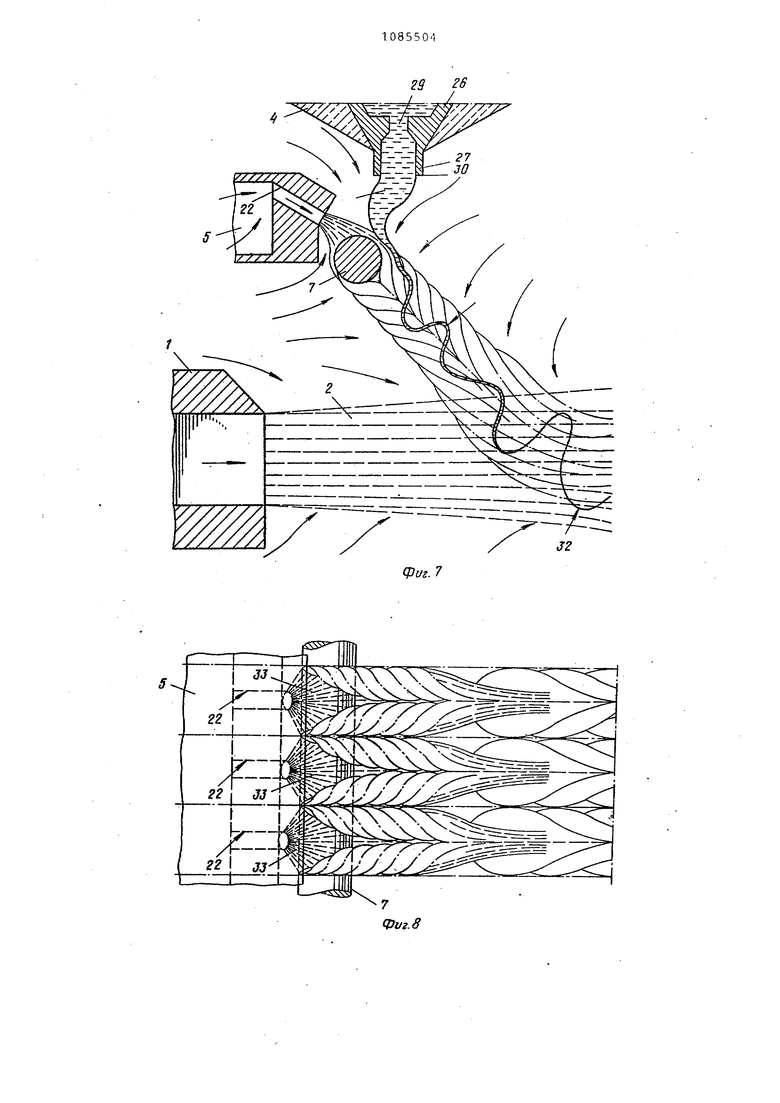

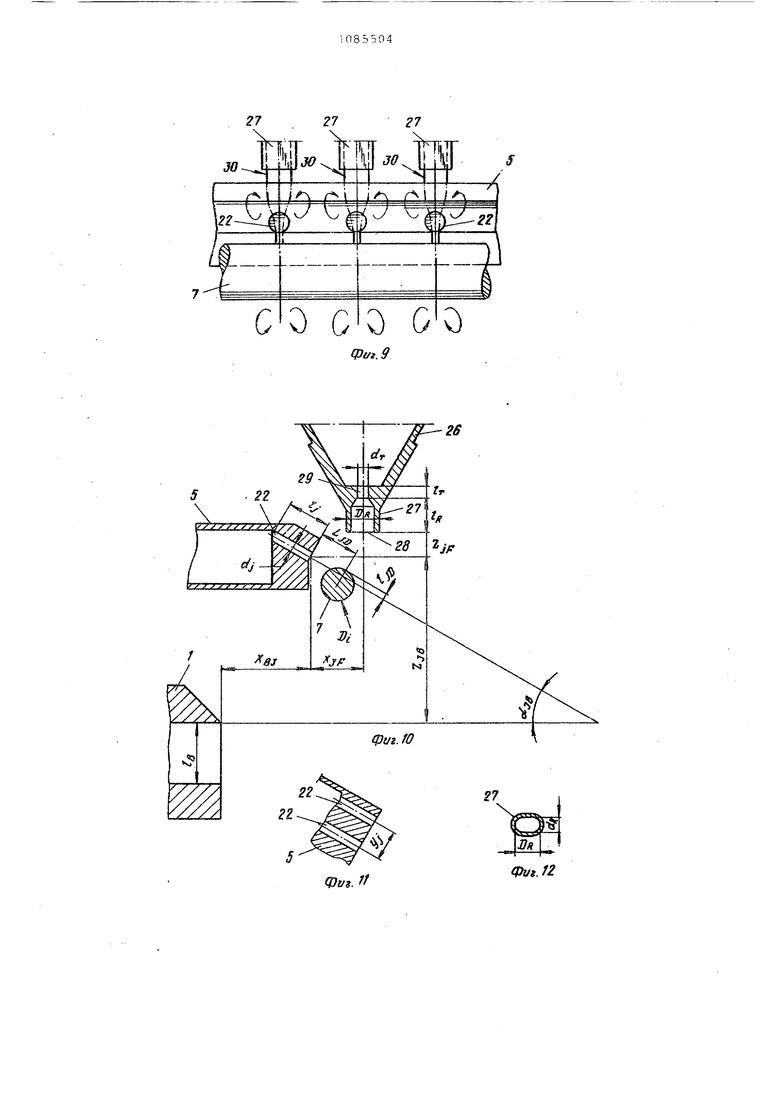

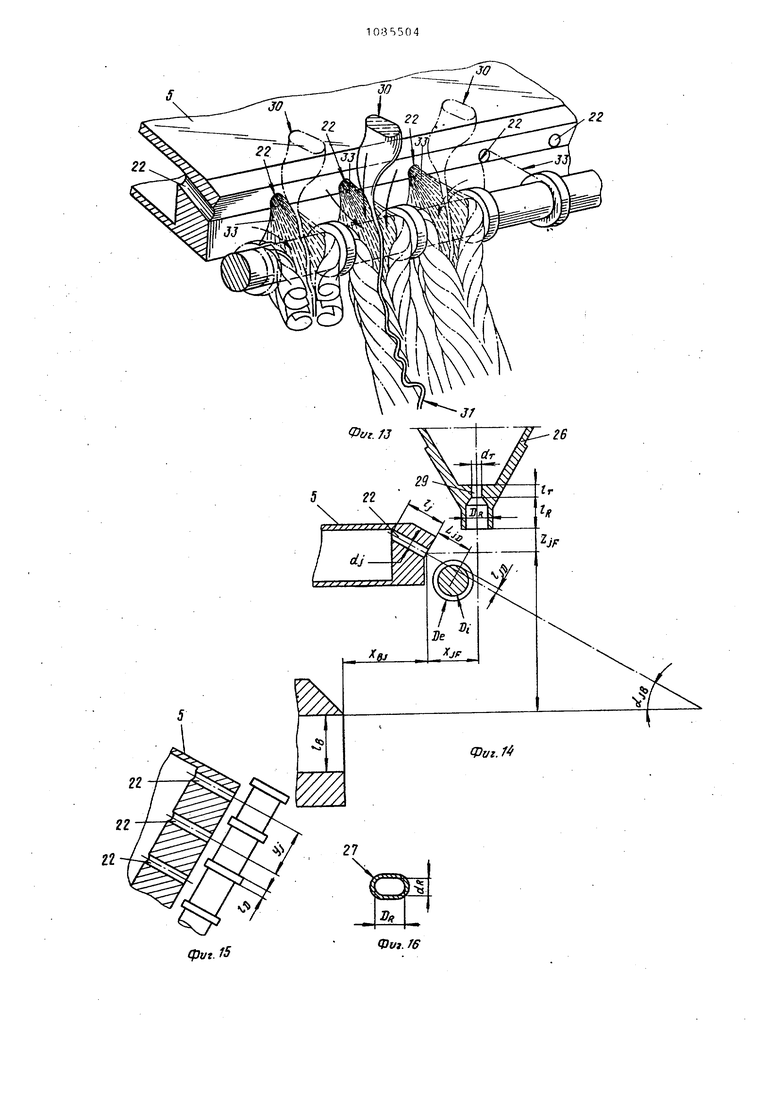

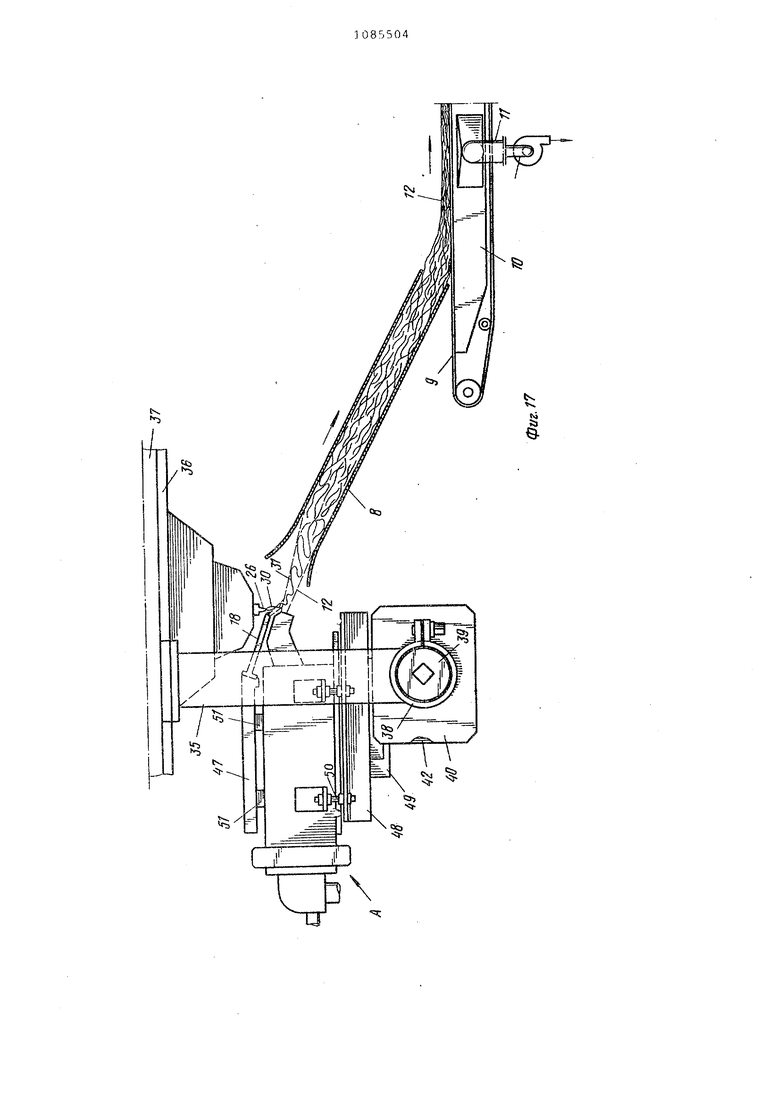

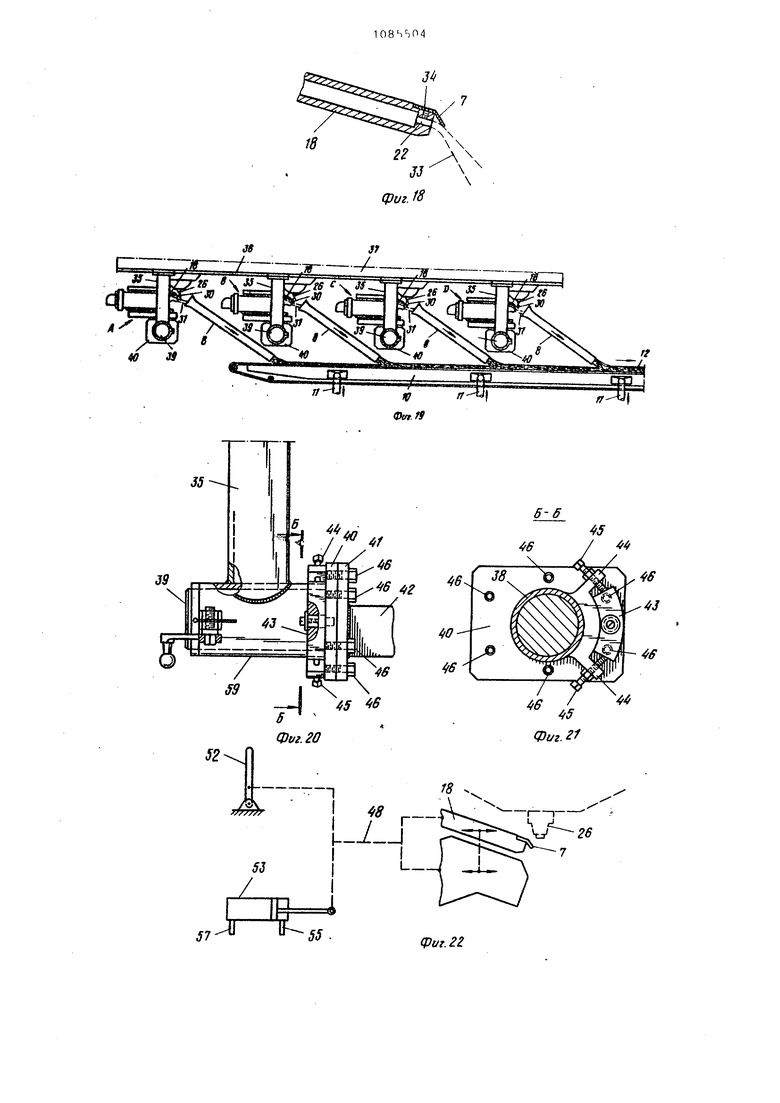

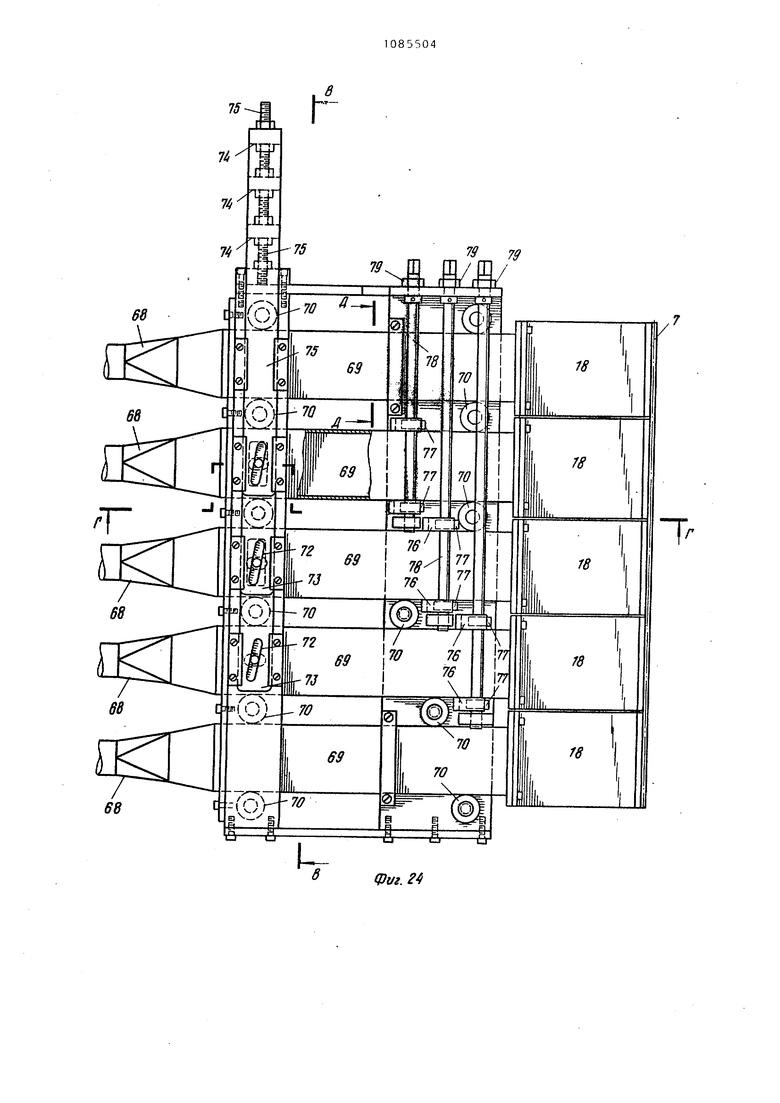

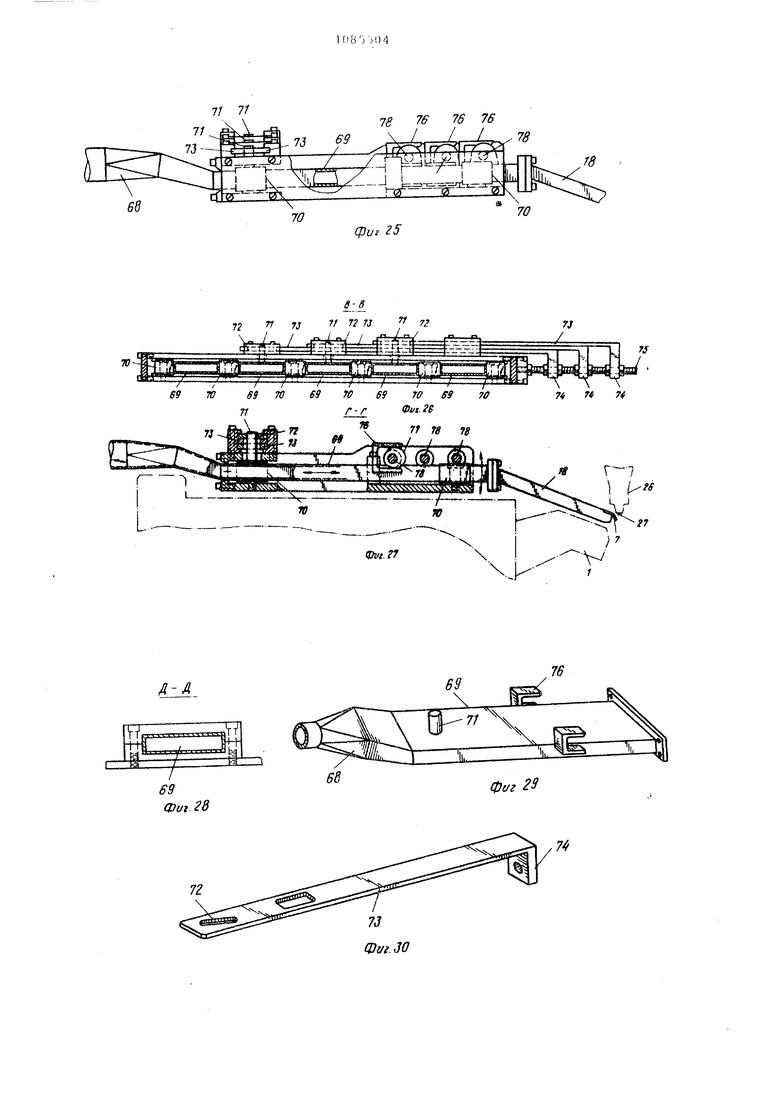

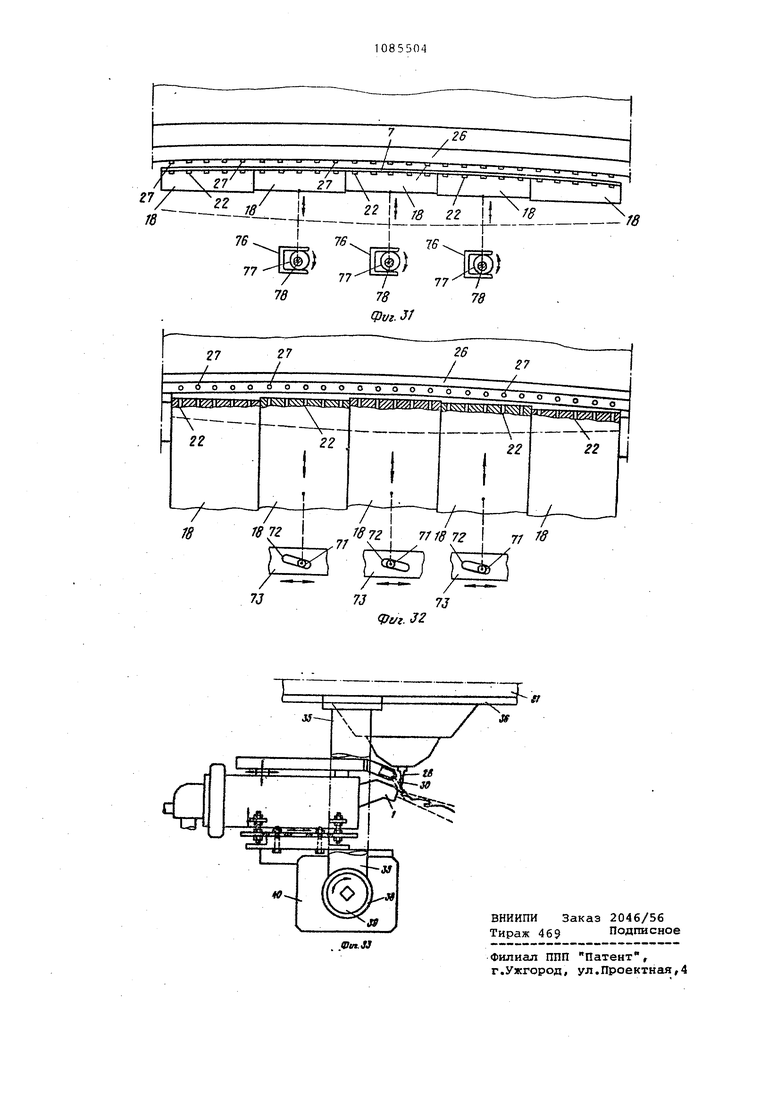

I Отклоняквдий элемент может быть выполнен в форме цилиндра. Кроме того, с целью расширения технологических возможностей за сче регулирования в:заиморасположения ме ханизмов без остановки процесса изг товления стекловолокна, устройство снабжено монтажным механизмом, выполненным в виде вертикальной подвески, нижний конец которой снабжен цилиндрической втулкой, опорной шей кой, размещеннЕЛМ между соединенными установочными винтами серьгами дуго образным упором и рамой, установлен ной на консоли посредством ползуна и смонтированной с возможностью вер тикального перемещения винтами, а относительна консоли - вручную или гидравлическим приспособлением, сое динительный элемент снабжен установочным механизмом, выполненным в виде роликов, упора, входящего в за цепление в виде уголка, выполненной с отверстием, U - образным элементом и эксцентриком, причем соединительный элемент смонтирован на роли ках, при этом механизмы подачи глав ного и вторичных потоков смонтированы с возможностью вертикального перемещения с помощью рамы с резьбой, а горизонтального - винтами, трубопровод для вторичных газовых потоков установлен на втулках, сопла для выпускания газовых струй смонтированы с возможностью углового перемещения по отношению к трубопроводу и снабжены фиксирующими винтам На фиг. 1 изображено предлагаемое устройство, вид сбоку (первая форма исполнения); на фиг. 2 - то же, вид спереди; на фиг. 3 - 4 элементы устройства по фиг. 2 в увеличенном масштабе; на фиг. 5 - разрез А-А на фиг. 3; на фиг. б - схематичное изображение принципа работы устройства; на фиг. 7 - часть устройства, поперечное сечение (фазы действия отклоняющего элемента на газовую струю при вытягивании стекла); на фиг. 8 - газовые струи и час1и главного газового потока (подача стекла и образование стекловолокна не изображены); на фиг. 9 три соседних газовых струи (направления вращений вращающийся в разные стороны вихрей в газовых струях, поперечное сечение; на фиг. 10 основные элементы устройства для получения волокон, вид сбоку в продоль ном разрезе; на фиг. 11 и 12 - два соседних выходных отверстия для газовых струй и выступ сопла для стек ла, разрез; на фиг. 13 - принцип работы устройства при второй форме выполнения отклоняющего элемента для газовой струи; на фиг. 14 - основные элементы устройства, вид сбоку в продольном разрезе; на фиг. 15,и 16три соседних выходных отверстия для газовых струп и выступ сопла; на фиг. 17 - расположение и монтаж элементов при третьей форме выполнения (конструкция присоод нена к печи для снабжения стеклом), вид сбоку; на фиг. 18 - струйное сопло, на котором установлена отклоняющая пластина; на фиг. 19 - устройство с четырьмя позициями для получения волокон, которые подключены к одной печи и одному устройству для приема волокон, общий вид сбоку; на фиг.20часть устройства по третьей форме выполнения, вид сбоку; на фиг. 21 разрез Б-Б на фиг. 20; на фиг. 22 схематичное расположение элементов конструкции при третьей форме выполнения; на фиг. 23 - различные части автоматической системы управления с механизмом, который выполняет автомати геское оттягивание определенных элементов для удаления их от фильеры; на фиг. 24 - группа из пяти струйных сопел (по третьей форме выполнения устроПства, которые снабжены отклоняющими элементами, причем изображен монтаж струйных сопел, который обеспечивает изменение позиции отклоняющего элемента ,, путем смещения и установку позиции струйного сопла, а также установку позиции отк-лоняющего элемента относительно, фильеры, вид сверху; на фиг. 25 - один конец устройства по фиг. 19, вид сбоку; на фиг. 26 -разрез В-Б на фиг. 24; на фиг. 27 -разрез Г-Г на фиг. 24; на фиг. 28 -разрез Д-Д на фиг. 24; на фиг. 29 часть органа для монтажа струйного сопла; на фиг. 30 - установочный элемент, который припасован к органам по фиг. 29; на фиг. 31 и 32 направления и возможности установки позиций отклоняющего устройства; на фиг. 33 - установочная система для центров получения волокон с тремя основными элементами. Устройство содержит механизм 1 подачи главного газового потока 2, подключенный к генератору 3 главного газового потока 2. Главный газовый поток 2 направляется механизмом 1 подачи горизонтально под печью 4 для подачи стекла. Вторичные газовые потоки направляются механизмом 5 подачи, подключенным к генератору, установленному на консолях 6. Вторичные газовые струи направляются на отклоняющий элемент 7,который отклоняет газовые струи вниз, с тем, чтобы они проникали в главный газовый поток 2 и создавали зону взаимодействия. Отходящие от печи 4 отдельные потоки стекла подают во вторичные газовые струи и вводят таким образом в образованную главным газовым потоком зону взаимодействия для вытягивания их там в волокна. Получаем1:1й цч смеси вторичных газоBi,ix струй и главного газового пото1СЛ поток вместе с вытянутыми волокнами нходит в служащий в качестве направляющей наклонный спускной желоб 8, который откладывает волокна на перфорированную поверхность приемной ленты или транспортера 9. Вса сывающие камеры 10 под верхней ветв транспортера 9 и волокна вследствие действия всасывающих трубопроводов 11, которые подсоединены к всасываю щим вентиляторам, собира;ются в форме мата 12. Устройство для выпускания вторич ных газовых струй расположено на ко солях 6, которые присоединены к опо ным плитам 13. Опорные плиты 13 сна жены отверстиями, взаимодействующими с винтами 14, для того, чтобы обеспечить вертикальную установку консолей 6 относительно корпуса генератора 3 главного газового потока 2 (фиг. 2) и вследствие этого установить вертикальное положение относительно газовых струй и главного газового потока 2. Благодаря консоли б механизма подачи газовых струй корпус генератора 3 главного газового потока 2 установлен таким образом, что его вертикальное положение можно регулировать посредством наружной резьбы 15, нанесенной на раму 16 устрой ства. Генератор 3 главного газового потока 2 и механизм подачи газовых струй можно вместе вертикально пере ставлять, в частности путем трансля ции, обеспечивающей вертикальную установку относительно печи 4 для подачи стекла, и служащего в качест ве направляющей спускного желоба 8. Кроме того, горизонтальную позицию этой конструкции можно установить посредством механизма с резьбой 17. Механизмы подачи для выпускания вторичных газовых струй снабжены струйным соплом 18, которое установ лено на собирательном трубопроводе 19, установленном на втулках 20, которые, в свою очередь, подсоедине ны к консолям 6 (фиг. 2-5). Механизм 5 подачи для выпускания газовых струй в его угловом положении относительно оси собирательного тру бопровода 19 можно переставлять вверх и вниз и фиксировать в любом положении посредством фиксирующего винта 21 (фиг. 2). Кроме этого углового движения вверх или вниз монтаж обеспечивает боковое смещение или установку меха низма 5 подачи для выпускания газовых струй параллельно оси собирател ного трубопровода 19. Эта установка очень важна для обеспечения точного направления газовых струй относител но отверстий для подачи стекла. Струйное сопло 18 механизма 5 подачи для выпускания газовых струй снабжает выходные отверстия 22 соответствующих газовых струй, которых и данном примере выполнения предусмотрено 11. Выходные отверстия для газовых струй при данном расположении имеют наклонные вправо вниз оси, которые указывают в направлении поверхности отклоняющего элемента 7 с)иг. 5)i . Отклоняющий элемент 7 при (данной форме выполнения имеет форму круглой цилиндрической штанги с горизонтальной осью, которая расположена параллельно ряду выходных отверстий газовых струй; оси этих выходных отверстий расположены вертикально к образующей этой цилиндрической штанги. Эта штанга на своих концах несет две расположенные друг против друга монтажные панели 23, которые присоединены к корпусу сопла 18 посредством винтов 24. Вертикальное положение выполненного в качестве штанги отклоняющего элемента 7 относительно струйного сопла 18 и газовых струй можно установить посредством разъемных элементов, подкладных листов или подкладных шайб 25, которые расположены между монтажной панелью 23 и днищем струйного сопла 18. Кроме того, отверстия в монтажных панелях 23 могут иметь вытянутую форму и обеспечивать таким образом установку положения штанги в качестве отклоняющего элемента в горизонтальном направлении, чтобы приближать отклоняющий элемент к газовой струе или потоку стекла или удалять от него. Печь 4 для подачи стекла снабжена питателем 26 с рядом фильер 27, снабженных подводящими отверстиями 28 и дозировочным отверстием 29. Стекло в форме или конусов 30, соответственно потоку, вводят во вторичные газовые струи, в которых эти потоки 31 стекла частично вытягиваются. Частично- вытянутые потоки стекла входят затем в зону взаимодействия с главным газовым потоком, где потоки 32 стекла подвергаются дальнейшему процессу вытягивания (фиг. 5). Девять фильер 27 для подачи стекла имеют соответственно расположенные выходные отверстия 22 для газовых струй, общее количество которых составляет 11 (чтобы на каждом конце ряда могла быть расположена бдна дополнительная газовая струя). Эта конструкция позволяет для каждой из девяти используеглых в данной форме выполнения струй стекла создавать равномерные условия для получения волокон. Процесс получения волокон осуществляется следующим образом (фиг.79) . Цилиндричесжая штанга, служащая в качестве отклоняющего элемента 7, находится в таком положении, при котором ее ось относительно выходящих из выходных отверстий 22 вторичных газовых струй 33 слегка смещена вниз. Это положение изображено для каждой из четырех газовых струй. Она обуславливает отклонение траектории газовых струй, кроме того, поток каждой газовой струи 33 делится на верхнюю и нижнюю зоны, причем верхняя зона огибает верхнюю сторону выполненного в виде штанги отклоняющего элемента 7 и вследствие эффекта Коанда прилипает к ее изогнутой поверхности, в то время как нижняя зона протекает соответственно вдоль нижней стороны. Так как ось вы полненного в виде штанги отклоняющего элемента 7 расположена под осью выходных отверстий 22 газовых струй, то верхняя зона потока газовой струи имеет большее поперечное сечение, че чем нижняя зона, что имеет положительное значение. Обе зоны вторичной газовой струи, которые протекают сверху и снизу выполненного в виде штанги отклоняющего элемента 7, смешиваются ниже по течению этого отклоняющего элемента. Поток выходящей из соответствующе го выходного отверстия 22 газовой струи сбоку расширяется или расходит ся в направлении оси отклоняющего эл мента 7 (фиг. 6 и 8), и, если рассто .яние между газовыми струями имеет не обходимое значение, то это боковое расширение приводит к тому, что соседние газовые струи сталкивгиотся, при этом наступает описанный эффект, в то время, как верхняя и нижняя зоны газовых струй обтекают соответствующие поверхности следующих друг за другом отдельных элементов отклоняющего элемента 7. Это боковое столкновение соседних газовых струй обуславливает образова ние пар вращающихся в противоположных направлениях вихрей, вершины которых расположены на поверхности выполненного в виде штанги отклоняющего элемента 7. Как видно из фиг.6-9, в потоке каждой газовой струи образуются две пары вихрей. Таким образом создаются два образующих верхнюю пару вихря в зоне потока, который сверху обтекает верхнюю сторону отклоняющего элемента 7, в то время, как нижняя пара вихрей образуется в зоне потока, протекающего вдоль его нижней стороны. Эти обе пары вихрей вращаются в противоположных направлениях; вращательное движение каждого вихря верхней пары направлено вдоль их соседних сторон вниз и вдоль их наружных сторон - вверх. С другой стороны вращательное движение вихрей ннжноП пары направлено вдоль их соседних сторон вверх и вдоль их наружных сторон - вниз . Вследствие положения выполненного в виде штанги отклоняющего элемента 7, который относительно осей газовых струй слегка смещен вниз, расположенная над этой штангой зона потока является самой важной и эффективной. Кроме того, это положение штанги относительногазовых струй обуславливает образование на их верхней стороне верхней пары особенно стабильной и эффективной зоны с основным ламинарным потоком; эта зона квази-ламинарного потока имеет, в основном, треугольную зону, так как вихри расширяются вниз по течению до тех пор, пока они не смешираются друг с другом. Тот же процесс происходит в нижней паре вихрей. По мере прохождения газовой струи в направлении вниз по течению соответствующие вихри проявляют тенденцию терять свою характеристику разрез газовой струи 33 на фиг. 6 - . Поток каждой газовой струи после смещения вихрей еще обладает достаточно высокой, по сравнению с кинетической энергией главного газового потока 2, кинетической энергией на единицу объема, так что газовая струя проникает в главный газовый поток 2 и создает при этом зону взаимодействия. Эта зона отличается образованием пары вращающихся в противоположных направлениях вихрей (фиг. б). В зоне, где вторичные газовые струи проникают в главный газовый поток, поток и скорость каждой из этих газовых струй сблизи их оси остаются концентрированными (чтобы каждая газовая струя действовала отдельно и создавала отдельную зону взаимодействия с главным газовым потоком 2) . Чтобы поток вторичных газовых струй каждого центра для получения волокон можно было использовать для вытягивания волокон, потоки из вытягиваемого материала, в частности потоки стекла, которые образуются из находящихся на выходе фильтра 27 луковиц из стекла, подают по отдельности в находящуюся между вихрями верхней пары зону ламинарного потока газовых струй. СвЪйства потока над отклоняющим элементом 7 обуславливают увлекание воздуха (фиг. б и 7 . Введенный воздух способствует вытягиванию каждого конуса 30 в поток стекла и стабильному увлеканию этой струи стекла в зону ламинарного потока, которая расположена между двумя вихрями той же пары и образуется в каждом центре для получения волокон. Вихри

мхватинают эту струю стпкла и начиSK1K1T ее вытягивать.

Увлекающий частично вытянутые волокна поток газовых струй проходит вниз, проникает в главный газовый поток 2 и вводит таким образом эти волокна в зону взаимодействия между газовой струей и главным газовым потоком, где вращающиеся в противоположных направлениях дополнительные вихри вызывают дополнительный процесс вытягивания. Волокна можно собирать спускным желобом 8 и служащим для приема транспортером 9. (фиг.1) .

Температура питателя колеблется в зависимости от типа материала и обычно лежит в диапазоне между 1400 и 1800°С. При стекле с обычным составом температура питателя составляет 1480-С. Расход может колебаться между 20 и 150 кг/отверстие в сутки

Отклоняющий элемент может быть выполнен в виде, закрепленной на f., струйном сопле 18 посредством винтов 34 отклоняющей пластины 7, которая воздействует на струю 33 (фиг. 18). Вытягиваемый в волокно в каждом цент- ре для получения волокна поток 31 стекла подают в спускной желоб 8 вместе с полученными в соседних центрах волокнами. Все волокна скользят вдоль этого спускного желоба 8 и складываются в качестве мата или слоя 12.

Струйное сопло 1В и несоьтне соп ом или соплами отклоняющие пластины 7 в каждой позиции для получения волокон соединены друг с другом при использовании различных установочных и монтажных механизмов, причем вся конструкция устройства, включая установочные механизмы в каждой позиции для получения волокна, образует один узел. Для этого каждая позиция снабжена вертикальной подвеской 35, подсоединенной к раме 36 отстойника 37 печи. Нижний конец подвески 35 снабжен цилиндрической втулкой 38 (фиг. 17,19,20 и 21},;ось которой проходит поперек отстойника 37 и параллельно питателю 26 для получения волокон.

Втулка 38 принимает опорную шейку 39, присоединенную к фланцу 40, который, в свою очередь, несет служащий для монтажа контрфланец 41; на контрфланце 41 закреплена консоль 42на которую опирается относящееся к ка 1одой позиции устройство для получения волокон. На фланце 40 расположен дугообразный упор 43, который размещен между присоединенными к втулке серьгами или на,цставка /5и 44. Эти серьги 44 принимают установочные винты 45, обеспечивающие угловое смещение консоли 42 вокруг оси втулки 38 и опорной шейки 39. Фланец 40 и контрфланец 41 в желаемом положении

поср&|ДстБом винта 46 взаимно затягиваются и фиксируются. Хотя движение устройства для получения волокон, т.е. генератора 3 главного газового потока, выходного сопла, струйных сопел -18 и собирательного трубопровода 47 является угловым движением вокруг оси втулки 38 и опорной шейки 39, оно обуславливает смещение этих органов, которое подводит и отводит их

0 от питателя 26 и тем самым - от потока стекла, так как эти органы расположены на большом расстоянии над этой осью. Вследствие монтажа устройства для получения волокон на консоли 42

5 эта установка обеспечивает одновременное и общее приближение или удаление элементов относительно подаваемых питателем в позиции для получения волокон потоков из вытягиваемого материала.

Кроме того, на консоль опираются другие монтажные и установочные органы (фиг. 17 и 20}. Рама 48 установлена на консоли 42 посредством ползуна 49, обеспечивающего ее уста5 новку вправо или влево. Рама 48 служит в качестве узловой точки для наружной резьбы 50, посредством которой в вертикальном направлении устанавливается положение генератора 3

0 главного газового потока. Служащий для снабжения струйного сопла собирательный трубопровод 47 для газа расположен на генераторе главного газового потока с монтажными устрой5 ствами 51. Они могут быть неподвижными или содержать установочные механизмы для изменения положения собирательного трубопровода 47 и вместе с ним - струйного сопла и отклоняюQ щей пластины 7 по отношению к генератору 3 главного газового потока и другим элементам системы, например питателю 26 для подачи стекла.

Существуют две системы для управления движения рамы 48 относительно консоли 42 для приближения и удаления питателя 26 относительно выходного сопла главного газового потока, струйного сопла h отклоняющей пластины (фиг. 22). Одна из этих систем

0 снабжена приводимым вручную установочным устройством 52, а другая гидравлическим приспособлением 53 с конструкцией, содержащей поршень и цилиндр, причем эти обе системы 52

5 и 53 присоединены к раме 48 таким образом, что могут работать независимо друг от друга.

Поршень гидравлического приспособления 53 присоединен к монтажным

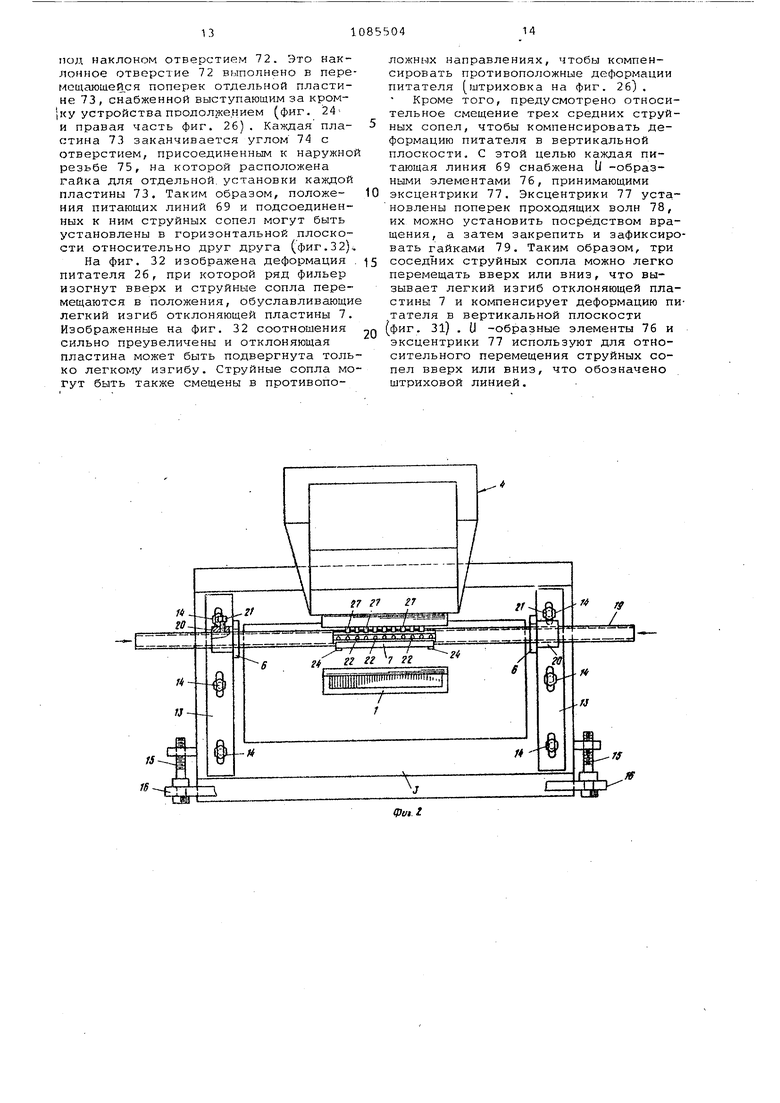

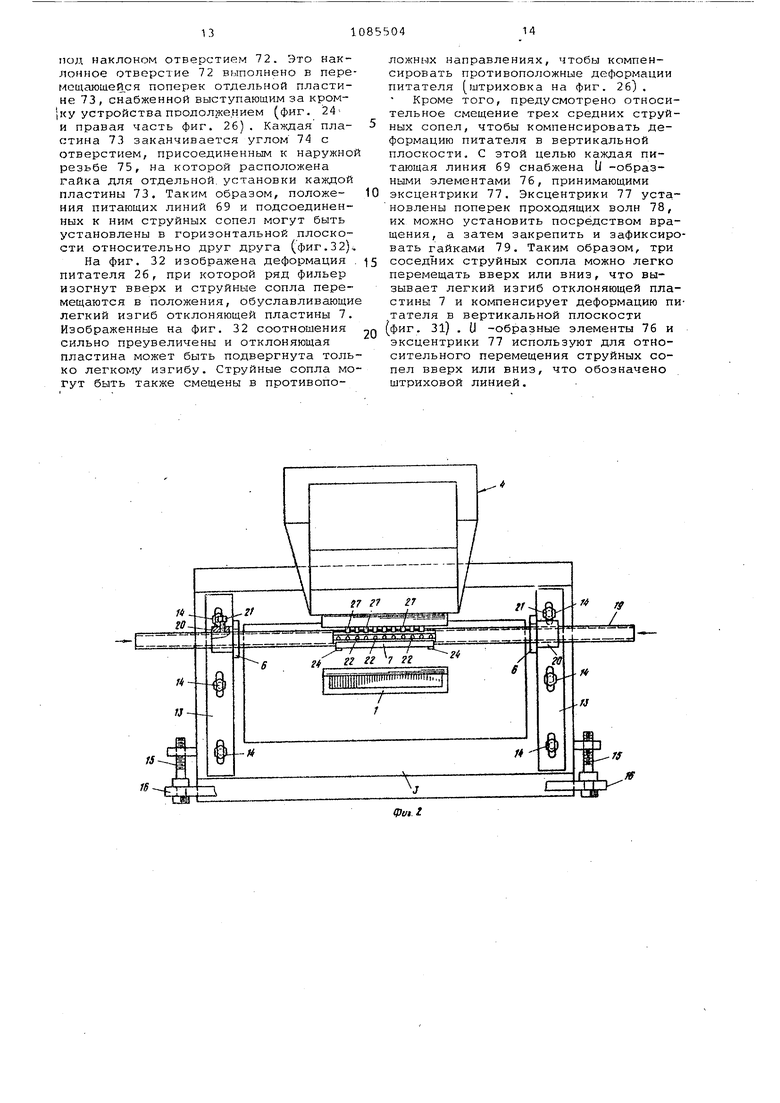

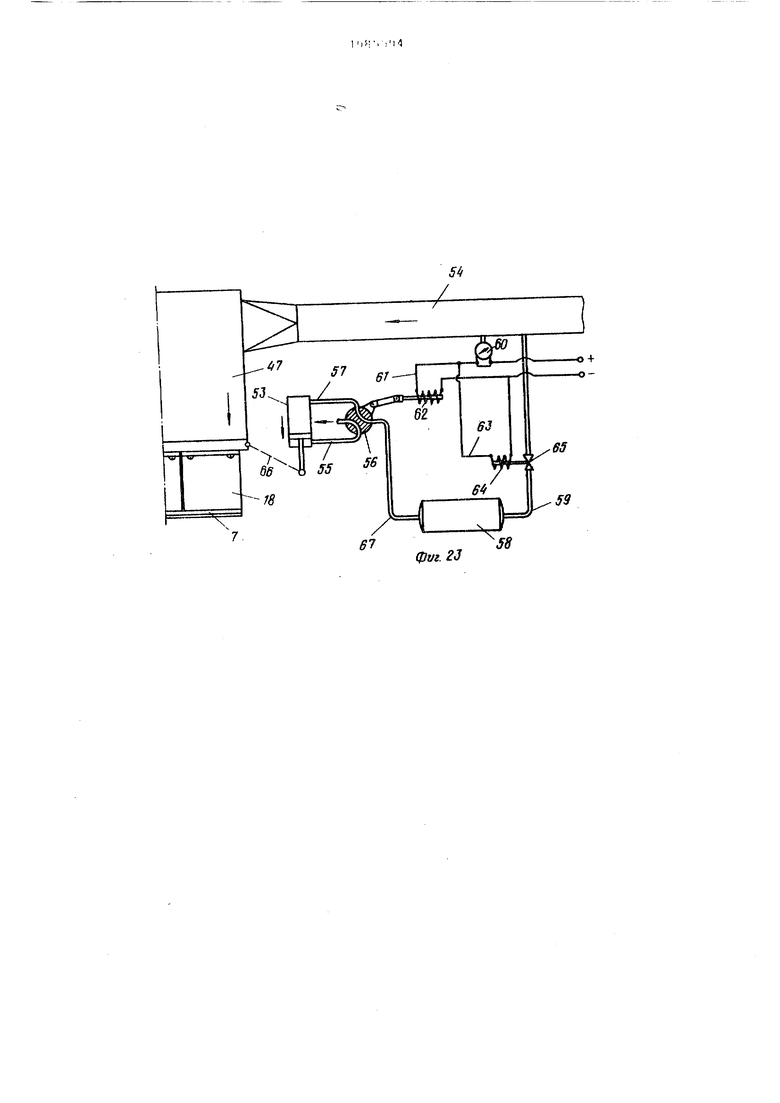

0 устройствам генератора 3 главного газового потока и струйного сопла, а собирательный трубопровод 47 - к питающей линии 54 для снабжения жидкостью (фиг 23}. Цилиндр гидравли5 ческого приспособления 53 на одном своем конце снабжен соединительной деталью 55, соединенной с клапаном 56, который посредством соединительной детали 57 соединен с другим концом цилиндра. Рабочая жидкость для управления гидравлического приспособления 53 собирается в емкость 58, которая посредством трубопровода 59 соединена с питающей линией жидкости для струйного сопла. Чувствительный к давлению детектор 60 в этой питающей линии регулирует клапаном 56, снабженньом для распределения несколькими трактами. Снабженный в случае необходимости манометром детектор 60 содержит присоединительный элемент для электроцепи 61, содержащий соленоид 62 для регулирования клапаном 56, Этот детектор 60 служит, кроме того, для управления электроцепи 63 и соленоида 64, обеспечивающего закрывание электромагнитного клапана 65 который расположен в трубопроводе 59 между емкостью 58 и питающей линией 54. Клапан 56 снабжен трактом для сливания жидкости. В изображенном на фиг. 23 положении клапан 56 обеспечивает снабжение соединительной детали 57, служащей для управления жидкостью, содержащейся в емкости 58 которое может быть осуществлено и сжатым воздухом. Таким образом, поршень удерживается в своем нижнем по- ложении, т.е. в положении, в котором генератор 3 главного газового потока и струйное сопло относительно питателя продвинуты вперед. Соеди ненная с нижней частью цилиндра соединительная деталь 55 посредством тракта 66 соединена с атмосферой. Эту конструкцию выполняют с соленоидом 64, если детектор устанавливает нормальные условия давления в питающей линии 54 для газовых струй. При прерывании потока газовых струй или при резком понижении давле ния детектор 60 посредством соленоида 64 изменяет положение служащего для распределения клапана 56 так, что присоединенная к верхней части цилинд ра гидравлического приспособления 53 соединительная деталь 57 посредством выпускного тракта соединяется с атмос ферой. Одновременно из емкости 58 по трубопроводу 67 в соединенную с нижней частью цилиндра гидравлического приспособления 53 соединительную деталь 55 подается рабочая жидкость, так что поршень (фиг. 23) перемещается вверх, а точнее в направлении, обуславливающем быстрое возвратное движение генератора главного газового потока и струйного сопла для удаления их от питателя. Кроме того, электромагнитный клапан 65 в трубопроводе 59 емкости 58 запирается соленоидом 64 в тот момент, когда детектор ЬО рогмстрнрует пониж : пи давления в питающей линии S4 гмза основных газовых струй. Таким ofipaэом, всегда имеется локал чий рсзс.рв рабочей жидкости, чтобы главный газовый поток и газовую струю каящий раз, когда происходит прерывание снабжения Ж1щкостью для газовых струй, быстро удалитьот фильеры для подачи стекла. Преимущества предлагаемой системы заключаются в том, что при получении волокон генератор 3 главного газового потока, струйное сопло и отклоняющая пластина 7 (фиг. 17 и 22) находятся вблизи потоков из вытягиваемого материала, выходящих из фильер 27 питателя 35. Присутствие газовой струи с равнсмерНЕлм потоком обеспечивает стабильную подачу потоков из вытягиваемого материала. Если газовая струя прерывается или давление в поДс1ющем трубопроводе резко повышается, то ее поток не удерживает потоки из вытягиваемого материала в желаемом положении относительно отклоняющей пластины 7. При этом создается опасность, что расплавленный материал может стекать или капать на отклоняющую пластину, струйное сопло или генератор главного газового потока и при этом повредить их. Питатель 26 вследствие высоких тег ператур, которые вызывает подача материала в расплавленном состоянии, через некоторое время эксплуатации деформируется, причем такая деформация может происходить как в вертикальной плоскости, так и в горизонтальной. Вследствие этой деформации фильеры ухудшается точность относительно взаимодействий и относительных положений отклоняющей пластины 7 и ряда фильер для стекла. Вследствие этого при выполнении устройства по фиг. 24-32 предусмотрена система для установки режима или взаимодействий, или относительных положений отклоняющей пластины 7 и питателя 26, чтобы компенсировать деформации питателя 26. I Как видно из фиг. 24, единственная отклоняющая пластина 7 простирается по всей длине ряда из 5-ти соседних струйных сопел, которые соединены с подключенной к трубопроводу 68 питающей линией 69. Питающая линия 69 смонтирована с некоторой свободой смещения так, чтобы удалить или приблизить ее к питателю 26 на роликах 70; при этом предусмотрено отдельное смещение по крайней мере трех струйных сопел с соответствующими питающими линиями. С этой целью каждая средних питающих линий 69 подсоединена к упору 71, который направлен наверх, чтобы он мог входить в зацепление с расположенным под наклоном отверстием 72. Это наклонное отверстие 72 выполнено в пере мощаюшей.ся поперек отдельной пластине 73, снабженной выступающим за кром|Ку устройства продолжением (фиг. 24и правая часть фиг. 26). Каждая пластина 73 заканчивается углом 74 с отверстр ем, присоединенным к наружно резьбе 75, на которой расположена гайка для отдельной, установки каждой пластины 73, Таким образом, положеНИН питающих линий 69 и подсоединенных к ним струйных сопел могут быть установлены в горизонтальной плоскости относительно друг друга (фиг.32). На фиг. 32 изображена деформация питателя 26, при которой ряд фильер изогнут вверх и струйные сопла перемещаются в положения, обуславливающи легкий изгиб отклоняющей пластины 7. Изображенные на фиг. 32 соотношения сильно преувеличены и отклоняющая пластина может быть подвергнута толь ко легкому изгибу. Струйные сопла мо гут быть также смещены в противопо-I-,,/ ./, Ш Г-Г 714 гг гг V гг

« /Jг 21 гт 1.Щ

ft и ложнЕ.)х направлениях, чтобы компенсировать противоположные деформации питателя штриховка на фиг. 26). Кроме того, предусмотрено относительное смещение трех средних струйных сопел, чтобы компенсировать деформацию питателя в вертикальной плоскости, С этой целью каждая питающая линия 69 снабжена К -образными элементами 76, принимающими эксцентрики 77. Эксцентрики 77 установлены поперек проходящих волн 78, их можно установить посредством вращения, а затем закрепить и зафиксировать гайками 79, Таким образом, три соседних струйных сопла можно легко перемещать вверх или вниз, что вызывает легкий изгиб отклоняющей пластины 7 и компенсирует деформацию питателя в вертикальной плоскости фиг. 31) . {J -образные элементы 76 и эксцентрики 77 используют для относительного перемещения струйных сопел вверх или вниз, что обозначено штриховой линией. Г9 /

2727

ТПТТ

рцл|| ц

.

22

S

г2

о с

С

4)V9. 1

о о

26

cpvt.12

fJJvt. 15

Фиг. W

75

68

18

18

Т

18

18

18

(JJvi. 24 J2 7J / n 73 72 69 TO83 70 69 ro SS TO SS ftf-rФи1.26 „ 18 n SjS W 7« « .A-A

FT;

±

69 Фиг 28

72

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫЯВЛЕНИЯ КАНЦЕРОГЕННОСТИ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2223318C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-04-07—Публикация

1977-12-14—Подача